锅炉水冷壁管爆管事故分析

2020-04-17徐绍玮杨国祥

徐绍玮,杨国祥

(云南省特种设备安全检测研究院,云南 昆明 650228)

某单位一台DZL6-1.25-AⅡ型卧式快装锅炉,发生多次水冷壁管爆管事故,致使工厂停产检修,造成一定的经济损失。受使用单位委托,为了查明事故原因,特对水冷壁管爆管事故进行分析。

1 锅炉概况

该锅炉为卧式三回程水火管锅壳锅炉,如图1所示。本体由锅筒、水冷壁管(第Ⅰ、Ⅱ组水冷壁管)、“人字型”汽冲管(第Ⅲ组水冷壁管)、集箱、下降管、烟管等组成。工作原理:高温烟气经过炉膛后拱上方燃尽室进入锅炉左右两侧翼形烟道到达前烟箱,由前烟箱进入烟管,烟气在烟管内换热完毕进入后烟箱,经烟道、省煤器、除尘器至烟囱排向大气。

图1 锅炉结构示意图

“人字型”汽冲管的作用是改善锅筒底部污垢的堆积,解决单锅筒纵置式水火管锅炉锅筒底部容易造成鼓包的问题。“人字型”汽冲管即第Ⅲ组水冷壁管,置于第一烟气回程炉膛内,受高温烟气的冲刷和高温辐射。第Ⅰ、Ⅱ组水冷壁管置于第二烟气回程翼形烟道内,受烟气冲刷对流传热。水冷壁管材质为20#无缝钢管,规格为ф57X3.5mm(材料执行标准:GB3087)。水处理设备为逆流再生式钠离子交换器,水源为河水,悬浮物、泥沙等杂质较多,无沉淀池和过滤装置,水处理设备过早损坏,没有及时修复;采用炉内加药方法处理水质,使用方法又不当;水质分析未按有关要求进行,担心热量损失,很少排污。

2 检验情况

爆管事故均发生在炉膛内第Ⅲ组水冷壁管(“人字型”汽冲管),这里对第Ⅲ组水冷壁管(人站在锅炉前,面对锅炉,由后往前数)右侧第15号管进行事故分析。

2.1 宏观检验

进入锅内检查,发现该管在锅内管口及其附近被垢渣及泥垢覆盖堵塞,覆盖物最厚50mm。检查和测量有关数据后,将管分别距锅筒及集箱50mm处用气割割下,发现管破口上部有松散水垢堵塞;管爆破位置在管的向火侧,在管直段中心靠锅筒侧150mm处,纵向爆破,破口长35mm,最大宽12mm,破口边缘厚度为0.5mm,如图2所示;管距破口靠锅筒侧80mm处,有长40mm、最宽约3mm,呈锯齿状贯穿性裂纹,两侧有明显脱碳现象;破口向火侧外表面有严重氧化皮和脱碳物,脱碳层厚度1~1.5mm;管内表面有沉积物,厚度约为2mm,经分析为FeO、Fe2O3和CuO;去除管内表面沉积物,向火侧金属表面有凸凹不平的腐蚀坑,坑上有白色沉积物,经分析为Na2CO3;管子胀粗最大ф70mm。

图2 管子有关部位示意图

2.2 管端伸出长度

将覆盖在爆管水冷壁管口附近的垢渣、泥垢清理后,测得管端伸出锅筒内壁长度为18mm;锅炉本体图图示第Ⅲ组水冷壁管允许伸出锅筒内壁长度为10±2㎜,即最大允许长度为12mm,实际测得管端伸出锅筒内壁长度为18㎜,多出设计最大允许长度6㎜。

2.3 水冷壁管倾斜角

为了分析水冷壁管是否存在水汽分层的情况,在割管检查前,现场测量有关数据,计算水冷壁管的倾斜角。如图2所示,根据现场测量的有关数据,管子倾斜角:根据有关资料,管子倾斜角≥15°时,不易发生水汽分层现象。

2.4 金相检验

为了弄清管子爆管时,管子壁温可能达到的温度,对破口处材料组织做金相检验分析。经金相分析管子破口处材料组织为魏氏组织,晶粒度为3~4级。

2.5 化学成分和机械性能

在管子上取样,分析向火侧、背火侧管子的化学成分和机械性能,验证其变化状态。

由于在管子向火侧破口、裂纹及其上方难以取样制做试件,所以在其下方取样,如图2所示。

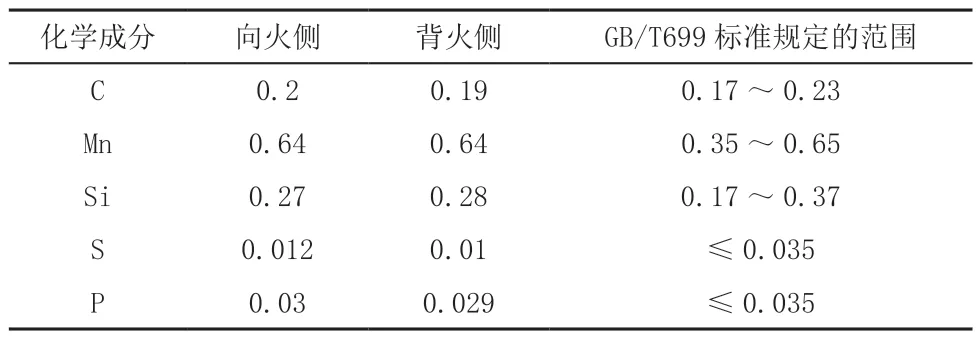

(1)在管向火侧及背火侧部位,如图2所示,取样做化学成分分析,结果如表1所示。

表1 管向火侧及背火侧取样部位化学成分含量 单位:%

分析结果:取样部位向火侧及背火侧化学成分基本相同,且符合《优质碳素结构钢》(GB/T699)标准的要求,说明锅炉制造使用的钢管材料化学成分符合标准要求。

表2 管向火侧及背火侧取样部分机械性能

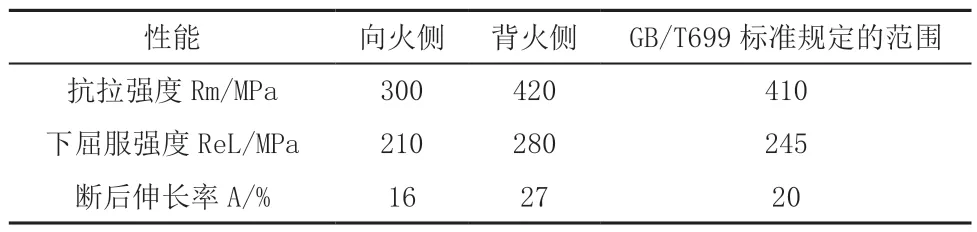

(2)在管向火侧及背火侧取样,如图2所示,进行机械性能分析,结果如表2所示。

分析结果:管背火侧机械性能符合《低中压锅炉用无缝钢管》(GB3087)标准的要求,而向火侧机械性能已发生变化,强度指标抗拉强度、下屈服强度、断后伸长率均降低了。抗拉强度降低了27%,屈服强度降低了14%,断后伸长率降低了20%。

向火侧及背火侧取样部位位于破口下方,所处条件较破口处及上方要好些,故管子向火侧破口处的机械性能降低得还要多。管子背火侧热负荷较低,取样部位的机械性能符合《低中压锅炉用无缝钢管》(GB3087)标准的要求。

3 事故分析

从上述检查和试验结果可知,爆管事故主要是在使用过程中造成的,下面从理论层面分别进行分析探讨。

3.1 金相组织

由金相检验可知,破口处管子金相组织为魏氏组织,晶粒度为3~4级。魏氏组织是金属被加热到950℃以上,晶体粗大的奥氏体由高温状态以20~50℃/s的速度冷却到800~600℃时,在转变生成珠光体前,先共析的铁素体沿着奥氏体的一定晶界呈针片状析出的组织。魏氏组织不仅晶粒粗大,而且由于大量铁素体针片形成脆弱面,这种组织使金属的塑性和冲击韧性显著降低,脆性增加.随着奥氏体晶体粗大的出现,金属的韧性急剧下降,屈服强度降低,该组织不允许存在。

上述说明管子由于水汽循环被破坏,金属壁温不能得到及时冷却,壁温不断上升达950℃以上,管子强度下降,在内压作用下,管子胀粗变形破裂,管内水汽以较快的速度冲刷破口处金属材料快速冷却,致使材料组织转变为不允许存在的魏氏组织。

3.2 垢下腐蚀

管内金属表面的沉积物(如水渣)中含有氧化铁和氧化铜等杂质,给水管路或停炉时都可能带来或形成这些氧化物。氧化物的电位高,成为阴极,金属壁电位低,为阳极,阳极的铁离子不断溶入锅水中,金属不断地被腐蚀,这是垢下腐蚀的第一阶段.垢下腐蚀的第二阶段为管内金属表面的沉积物Fe3O4下面的过热金属被蒸汽腐蚀。高温金属与氧化铁及氧化铜接触时,产生电化学反应,生成新的高价氧化铁Fe3O4,产生如下反应:

管内金属表面的沉积物传热差,金属壁温升高,沉积物与金属壁表面之间的锅水浓缩。这些浓缩锅水不易与沉积物外部的锅水混合,当浓缩后的锅水中含有游离的氢氧化钠(NaOH),浓缩后的锅水pH值大于13时,金属壁的氧化保护膜Fe3O4被NaOH溶解,电化学腐蚀加剧,在金属表面产生凸凹不平的腐蚀坑。腐蚀发展到一定程度时,出现渗漏。去除金属表面沉积物,腐蚀坑上有白色沉积物,这是碳酸钠,碳酸钠是氢氧化钠与锅水中夹带的二氧化碳接触后的生成物。

3.3 蒸汽腐蚀与氢损坏

由上述分析可知,管壁金属温度达950℃以上,由于管口被堵塞,靠堵塞部位附近管内形成一个汽室,汽室内的蒸汽由于不能及时流走,长时间受热后将变为过热蒸汽。过热蒸汽与高于400℃的铁接触时,产生如下反应:

反应结果产生磁性氧化铁膜(Fe3O4),同时还产生游离的氢分子。形成的磁性氧化铁膜,在一定程度上能阻止腐蚀的继续发展,然而对于碳钢,在500℃以上已基本不起保护作用,当金属壁温大于570℃时,保护层的化学成分将发生变化,反应产物不是Fe3O4而是FeO和Fe2O3,反应如下:

这符合蒸汽腐蚀造成管子爆破的特点:在管子内壁热负荷高或传热差的一侧有明显的坚硬薄膜Fe3O4且该处金属壁明显减簿而爆破。

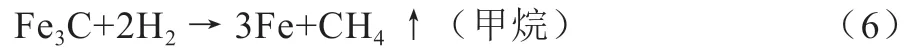

渗入金属与金属内的碳化物(渗碳体),发生如下反应:

上述式(3)~(5)反应的结果产生了Fe2O3和FeO,使Fe的氧化速度大大增加,金属壁减薄速度加快,强度降低。式(6)反应结果使材料产生脱碳现象。另外,甲烷(CH4)在晶粒之间不断聚集,产生很高应力,使晶间破裂,产生裂纹,这是另一种腐蚀现象—氢损坏,本事故中的裂纹属于此类情况。

3.4 管外壁高温氧化

鉴于上述分析结果,管壁温度达950℃以上,超过了允许使用温度,检验中明显可见管向火侧外壁有严重氧化皮和脱碳层,证明管壁金属已发生了高温氧化和脱碳。

氧化是钢中的铁在高温下与介质中的氧化合成一层氧化膜(氧化皮),如果氧化膜不牢固,不断生成又不断脱落,就会使氧化现象不断发展下去,使金属壁均匀减薄,强度下降。碳钢在570℃以下时,氧化膜由Fe2O3和Fe3O4组成,最外面为含氧比例较大的Fe2O3,这种氧化膜能起到良好的保护作用;当温度超过570℃时,氧化膜由最外面的Fe2O3、中部的Fe3O4、金属与氧化层交界处的FeO三种物质组成,其厚度比例为1∶10∶100。也就是说氧化膜主要由FeO组成,但FeO的晶格是置换式的,不紧密,体积较小的金属离子容易通过这种氧化膜向外扩散。所以,碳钢大于570℃时,氧化现象明显增加,其化学反应如下:

脱碳是碳钢在氧化过程中,钢中的碳原子向氧化膜扩散并形成一氧化碳等气体逸出,使金属表现出“脱碳”,其结果是金属材料的强度、硬度下降。换言之,脱碳是碳钢在高温下钢中的碳与介质的氧化作用形成一氧化碳等气体,碳被燃烧掉或是生成非金属碳化物,其化学反应如下:

高温氧化使管壁减薄,使该处的应力水平提高,强度下降;脱碳同样使管壁减薄,材料的强度、硬度下降;检验中发现脱碳层厚度为1~1.5mm,为管壁厚度的28.5%~42.8%。

3.5 制造缺陷

水冷壁管端伸出锅筒内壁长度过长,不利于沉积在锅筒底部的污垢、水渣通过水冷壁管落入集箱,再由集箱排污管排出锅外,会造成管口附近的污垢、垢渣越堆越多,最后堵塞水冷壁管,造成水冷壁管堵塞,最后爆管。

3.6 结论

综上所述,爆管事故的主要原因是锅炉水处理设备失效,锅内有大量垢渣及泥垢,堵塞了水冷壁管口,破坏了水循环,造成管壁金属超温运行,在垢下腐蚀、蒸汽腐蚀、氢损坏及外壁高温氧化作用下,管壁减薄,机械性能下降,在内压作用下,管子胀粗变形,并伴有裂纹产生,最终爆管。

4 原因分析

4.1 水循环系统被破坏

由于水质差,水冷壁管被大量垢渣、泥垢堵塞,管子水汽循环系统遭到破坏,金属不能得到及时冷却,壁温不断升高并超过允许使用温度,材料金相组织发生变化,在垢下腐蚀、蒸汽腐蚀、氢损坏及外壁高温氧化作用下,管壁减薄,强度降低,又有锅炉内压作用,管子出现裂纹、变形胀粗、爆破。

4.2 管理不到位

源水浑浊,没有增设沉淀池和过滤装置,水处理设备过早损坏,没有及时修复;采用炉内加药方法处理水质,使用方法又不当;水质分析未按有关要求进行,担心热量损失,很少排污,大量水垢形成却又排不掉垢渣,致使水冷壁管堵塞,造成事故。

4.3 制造存在瑕疵

水冷壁管端伸出锅筒内壁长度不符合设计图纸要求,在水质符合要求的情况下,对锅炉不会产生不良影响,一旦水质不好,又未采取有效措施,就可能会产生上述事故。因此,锅炉在制造和监督检验过程中应严格按照规程、标准、技术规范、设计图纸的要求进行,及时消除隐藏的安全隐患。

5 整改建议与预防措施

由有资格的单位更换管子,管子伸出锅筒内壁的长度按图纸的要求控制在8~12mm范围内;针对事故原因,应采用机械和化学方法,彻底清除锅内水垢、垢渣和其他异物,增设沉淀池和过滤装置,恢复锅外水处理设备,取消锅内加药方法处理水质;使用中应加强管理工作,加强水质监督,合理排污,制定检修计划,定期清洗,除去金属表面上的腐蚀产物,减少或去掉锅水中的游离NaOH,消除事故隐患,避免事故发生。