拦焦车炉前刮板机高温稳定运行技术改造

2020-04-17耿宙

耿宙

(云南曲煤焦化实业发展有限公司,云南 曲靖 655331)

5.5m捣固焦炉,配套FRC5541型除尘拦焦车,是咸阳四环工业装备公司研发的大型炼焦关键设备,现已在全国广泛使用。该设备运行于焦炉出焦侧的轨道上,作用是将炭化室内推出的红焦,通过车上的导焦栅、刮板机完全接运进熄焦车内,实现接焦和消尘的机械化作业。机车上的炉前刮板机,因接触高温易损坏,且难以修复,最终会造成整个尾焦回收刮板机组无法使用。由此带来人工铲运劳动强度增加、单炉操作时间延长、头尾焦回收不彻底、焦粉二次扬尘污染等问题,一直成为困扰着同行的难题。

1 头尾焦输送装置存在问题

除尘拦焦车,基本上操作安全便捷,只是头尾焦收集装置,作为一个相对独立的运行单元,自投用后很快就成为检修的重点。该单元主要由4条刮板输送机首尾相接组成,起到将摘门和推焦过程中的小粒焦输送到熄焦车厢内的作用。生产中,由于炼焦生产垮焦现象普遍存在,当炉门摘开后部分灼热的焦炭塌下,并堆积在炉前刮板机格栅上和前厢体处。操作人员须及时用水冲灭这些红焦后,才能靠近铲除,然后继续生产。炉前刮板机,在这种工况下,让原来看似坚固的刮板机格栅盖板辐条断裂和大量翘起,大块红焦进入机厢内。前厢体也因变形严重,使刮条在运行中受阻,导致强行拉断链条或因过载损坏减速机、电机。许多公司曾尝试加固或更换铸铁等材料,为此付出很多人力财力,但最终由于效果不佳,只能频繁检修维持,甚至放弃使用。

2 分析原因及解决措施

炉前刮板机,在短时间内,承受温差大、频次高:从常温很快被烘烤到1200℃的高温,再被冷水冲淋降温;经受着升温、降温的骤然变化,金属热胀冷缩下产生交变应力,超过了金属本身及焊接强度,因而很快损坏。掌握变形损坏部位金属材料在使用温度下的变化情况,并重新改进受热部位的结构,满足金属材料在不同温度范围内的形变规律,才能尽量避免温度带来的变形和应力破坏。同时本着科学合理、低成本的原则,实现恶劣工况下刮板机的长周期稳定运行。

2.1 格栅盖板

原格栅盖板每块规格为600 mm×500mm,由φ25×500mm的圆钢,间隔40mm焊接在2根600 mm的5号角钢上,依次铺盖在刮板机上部。出焦过程中,每天约产生头尾焦6t。这些小的焦丁、焦粉、焦油块等杂物,自然从圆钢间距中漏下,然后通过各条刮板机转运至熄焦车内,密封环保地完成机械化运输。但格栅一旦因圆钢受热变形或脱焊损坏,很多大块焦也进入刮板机内,堵塞和超出刮板机运输量后造成无法运行。

圆钢的实际变化计算:

式中:α为线膨胀系数,1/℃;L为膨胀前长度,mm;t为升高的温度,℃;ΔL为膨胀量,mm。

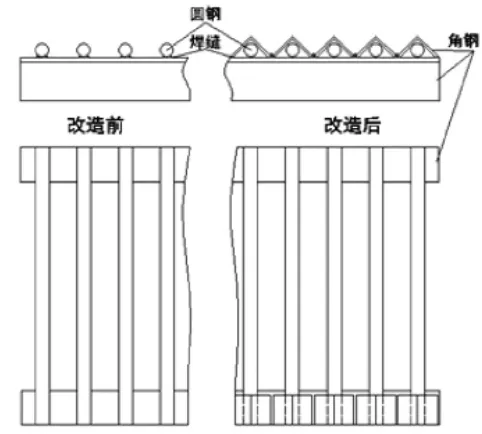

从(1)式得知,500 mm长的圆钢在高温工况下膨胀量为10mm(被冷水喷洒后收缩量也一样)。由此产生的应力,在实际使用中,足以拉断焊缝或拉变形整个格栅。在采用加粗圆钢和加固焊缝的方法后依然如此。新格栅盖板结构考虑伸缩量不是很多,可以让圆钢自由伸缩,自然消除热胀冷缩带来的应力破坏。改进实施中,保持原材料和尺寸不变,盖板的一端依然是圆钢与角钢焊接固定,另一端则增加圆钢卡。将一截角钢反扣,与5号角钢焊接固定,圆钢另一头在角钢卡内被定位,但没焊接。各根圆钢在管卡内实现自由伸缩,改造前、后盖板如图1所示。

图1 格栅盖板改造前后对比图

2.2 刮板机厢(前面)

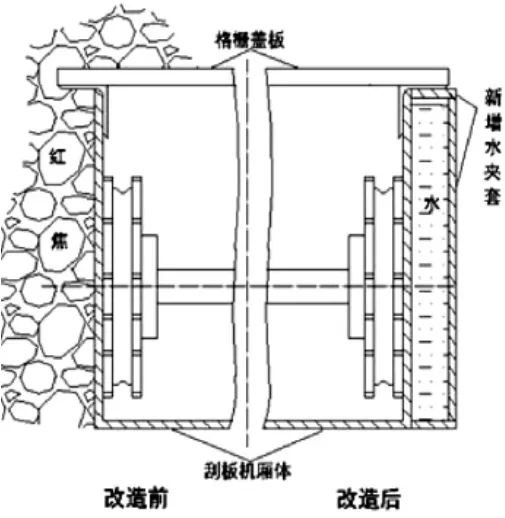

原厢体采用10mm厚的Q235钢板,焊接成一个400×400mm的凹型厢体。在链轮的带动下,刮板从上到下循环运行。主刮板机总长9.5m,在炭化室出焦时,约有4 m长的厢前板,会被许多红焦堆积烧烤。

从(1)式得知,厢体在4m长的范围内,膨胀量达84.5mm。由此产生的应力,频繁拉断10 mm厚的钢板焊缝,或导致前厢板严重变形,进而造成刮条在运行中卡阻损坏。无论加固加厚钢板,或将材料更换为铸铁板,都不能解决问题。而且,由于厢体是焊接封闭的,不可能再采用自由伸缩式的结构。新的改进是:从结构上,在前厢体受热部位增加一个宽80mm的夹层,中间充水形成水夹套。利用水的沸点最高为100℃的特性,确保前厢板从常温20℃,最高只能升到100℃。此时,在4m厢体的伸缩量仅为5.6mm,产生的应力也很小,不会造成损坏。为避免夹套内水的高温蒸发,在刮板机旁,设计安装高度适合的、容量为1t的补水箱。用φ25的钢管与水夹套连通,利用落差自动补充夹套水,保持水量的恒定。同时,在夹套的最高点,安装一根排气管,可及时排出产生的水蒸汽。改造前、后结构如图2所示。

图2 刮板机厢改造前后对比图

3 效果分析

3.1 经济效益

3.1.1 尾焦回收率

据统计,炼焦生产平均每天产生头尾焦约6t,因人工回收不彻底,每天损失小粒焦在1t以上。刮板机修复后,一年至少多回收365t。按焦产品中最低价格的焦粉850元/t计算,每年可增收365×870=317550元。另外,虽不便计算人工、机车配合耽搁的生产时间,但降低员工的劳动强度和炼焦生产紧张系数也是明显的。

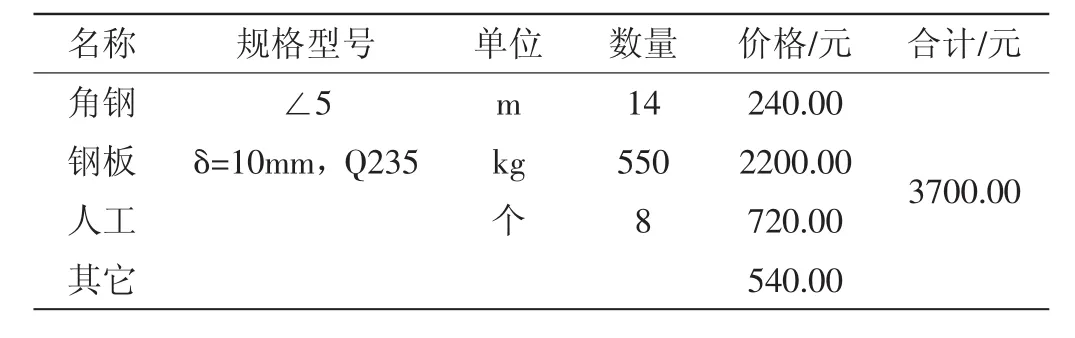

3.1.2 改造成本

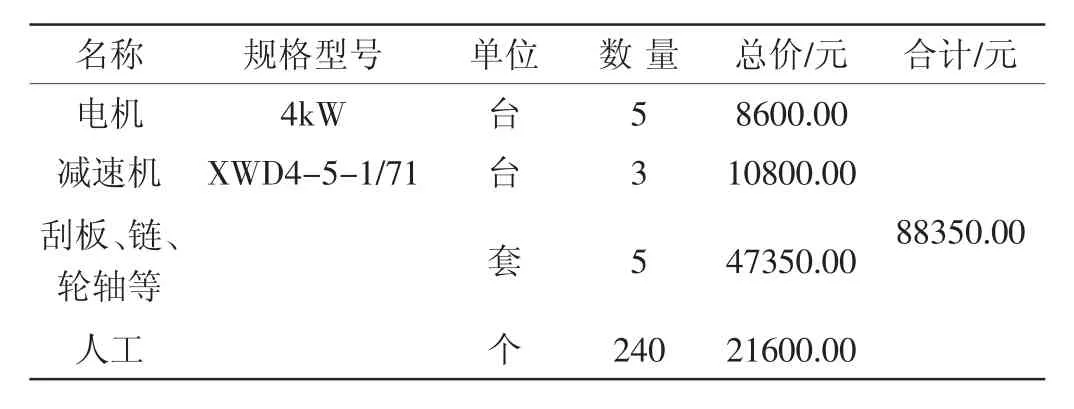

改造成本详见表1。

表1 刮板机改造成本一览表

3.1.3 降低检修费用

改造后,每年降低的检修费用详见表2。

表2 每年节省的检修费用

两台拦焦车炉前刮板机改进后,大修周期由3个月延长到2年,检修费用、备件费用大幅降低,为装置的稳定运行提供了可靠的保障,且尾焦回收率100%。因此,本次改造达到了预期的回收目标,彻底解决了原来一周修数次,一个季度大修一次的情况。在全国同类设备中,率先实现了长周期运行,满足了生产操作的需要,并且每年增加的经济效益在40万元以上。

3.2 社会效益

刮板机正常使用后,由于是封闭式的收集运输,产生的焦丁焦粉全部回收,避免了二次扬尘带来的环境污染,减少粉尘对员工的身体危害,降低了员工劳动强度,达到了降本增效、减少环境污染的目的。

4 结语

通过改造,将温度带来的应力破坏,采用改变结构的方式消除。两种新的结构,设计科学合理、简单实用、针对性强,特点是投资小,效果好。生产实践证明,设备运行完全可靠,运行效率也明显提高。本次的改进措施,具有在同工况设备上引用推广的价值。