自然崩落法底部结构失稳因素及支护对策研究

2020-04-13石广斌

李 冰 石广斌 麻 栋 张 雯

(西安建筑科技大学资源工程学院,陕西西安710055)

自然崩落法对于厚大、低品位矿体的开采与其他采矿方法相比有着巨大的优势[1],我国20世纪80年代在多个矿山开展过自然崩落法的试验研究,但只有铜矿峪铜矿成功使用该方法,近几年云南的普朗铜矿使用自然崩落法进入投产[2-3]。该采矿方法多用于矿岩节理裂隙较发育、软弱面多,围岩较易破碎的矿床中,加之底部结构中巷道比较多,削弱了底部结构的强度[4-5],因此使用该方法的矿山大部分存在底部结构破坏严重的问题[6]。

国内学者就底部结构的稳定性做了许多研究,刘华武[7]应用FLAC3D数值软件对普朗铜矿整个拉底过程中底部结构的应力状态进行了研究;梁江波[8]通过数值模拟对自然崩落法超前拉底条件下底部结构的应力进行研究;王宁[9]通过三维有限元数值方法,对金川高应力破碎岩体自然崩落法底部结构开采过程中的稳定性进行了分析,并提出巷道采用让压支护能维护底部结构的稳定;明建[10]通过现场试验和监测等多种手段分析了自然崩落法采场中巷道的变形破坏规律,提出了被动和主动的联合支护体系。随着金属矿山开采深度的增加,岩石所处的环境与浅部差异较大,在高应力条件下,岩体破碎,巷道的支护更加困难,而对使用自然崩落法的矿山来说,岩体性质本就不好,深部的岩体处于高应力下,底部结构常常出现较大的变形和破坏,这成为自然崩落法急需解决的问题。因此对矿山深部自然崩落法底部结构的破坏规律和支护措施进行研究是十分必要的。

本项目以使用自然崩落法开采的某矿山为背景,通过实地调研发现矿山底部结构破坏现象严重,通过构建该矿山三维采场底部结构模型,研究拉底过程中所引起的二次应力场对底部结构内部的扰动情况,分析底部结构中应力分布规律,进而提出一种对底部结构中桃形矿柱支护的方法。

1 矿山工程概况

某矿山矿床属变质斑岩型铜矿,山脉海拔平均标高在1 100 m,平面上为巨大透镜状,矿体主要赋存于变钾质基性火山岩层内,其产状为倾向北西,倾角40°~60°,平均49°,矿体沿走向长约980 m,沿倾向延深1 100 m以上。主要含矿岩石为变石英晶屑凝灰岩和黑云母片岩,矿体平均厚度为164 m,最大厚度296 m。

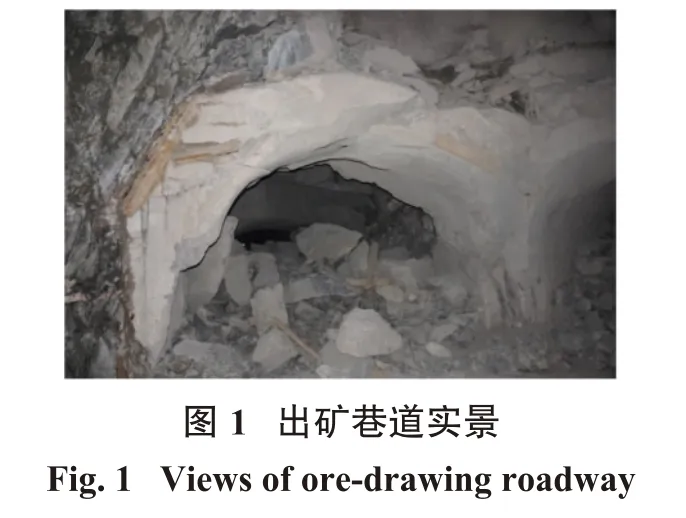

矿山开采埋深600 m以下的矿体时,面临着高地应力及岩体破碎等问题,底部结构中巷道经常发生较大变形(如图1),部分桃形矿柱会出现鼓胀、剥落,甚至坍塌破坏,这给后续的生产和出矿带来相当大的困扰,也可能带来生产安全事故。

2 拉底过程中底部结构稳定性研究

2.1 模型建立

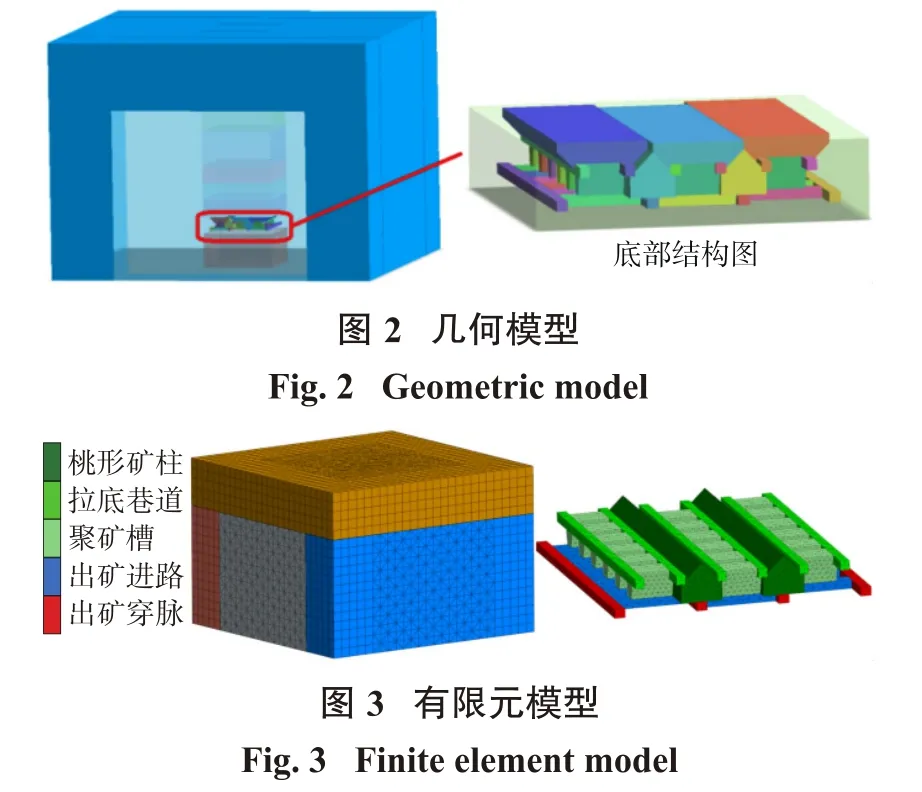

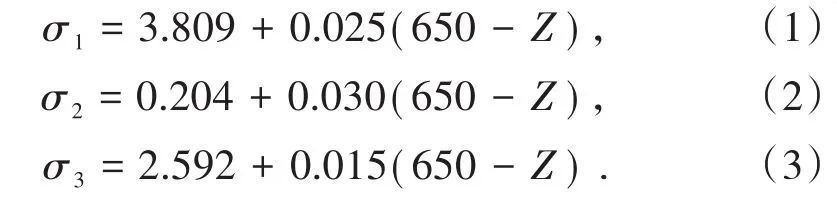

选取矿山深部某中段采场底部结构,采用Midas-GTS建立三维模型,矿体走向方向为模型Y轴方向,垂直走向方向为模型X轴方向,模型在2个方向长度均为510 m,矿体竖直方向为模型Z轴方向,高度为350 m。根据研究内容及建模单元限制,共设4条出矿穿脉巷道,6条拉底巷道。模型中Z=0处对应矿山出矿水平,出矿水平和拉底水平间距7 m,拉底高度7 m,出矿穿脉间距30 m,出矿进路间距15 m;出矿进路断面为3.8 m×3.2 m,拉底巷道断面为3.3 m×3.3 m;聚矿槽上底为14 m×10 m,下底为13 m×4.7 m,高10 m,几何模型见图2,模型共划分436 459个单元,有限元模型见图3。本次模型采取位移边界条件,在模型的X方向两端采取位移约束,在Y方向两端采取位移约束,在Z方向两端采取X、Y、Z向位移约束。

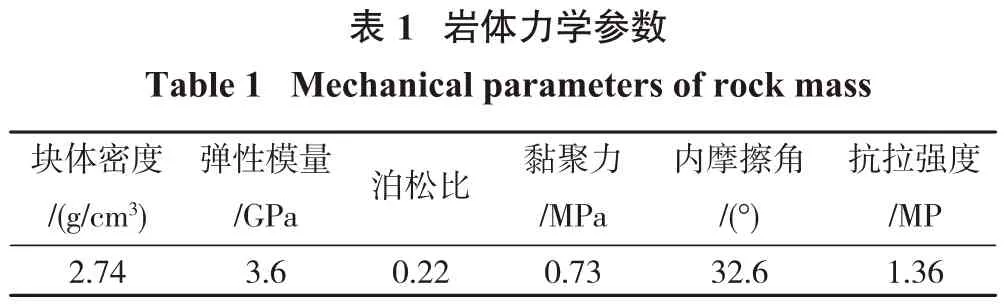

根据矿区深部测点的地应力测量结果,并由所研究矿区底部结构的方位,利用应力张量转化公式,将初始地应力转化到计算所采用的直角坐标系中,并由模型高度,将转换后的应力拟合为函数形式,加载到模型中。模型中加载的最大主应力、中间主应力和最小水平主应力值随模型坐标Z的函数如下:

根据矿山深部岩石物理力学参数,并由Hoek-Brown准则确定数值计算所用的岩体力学参数,见表1。

2.2 模拟方案

采矿工程的力学特点是岩体力学行为与开采历史和开采过程有关,针对该矿山建立的底部结构数值模型的模拟过程为:第1步,未采动,原岩应力状态;第2步,出矿穿脉、拉底巷道施工完毕;第3步,出矿进路施工完毕;第4步,拉底施工完毕;第5步,聚矿槽施工完毕。

2.3 模拟结果

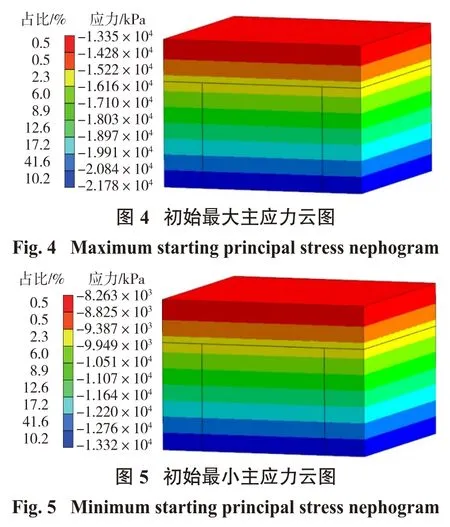

在初始地应力场下,模型的最大主应力和最小主应力如图4和图5,从中可以看出,随着埋深的增加,岩体应力也逐渐增加,并且分层明显,在底部结构出矿水平区域,最大主应力为21 MPa,最小主应力为12 MPa。

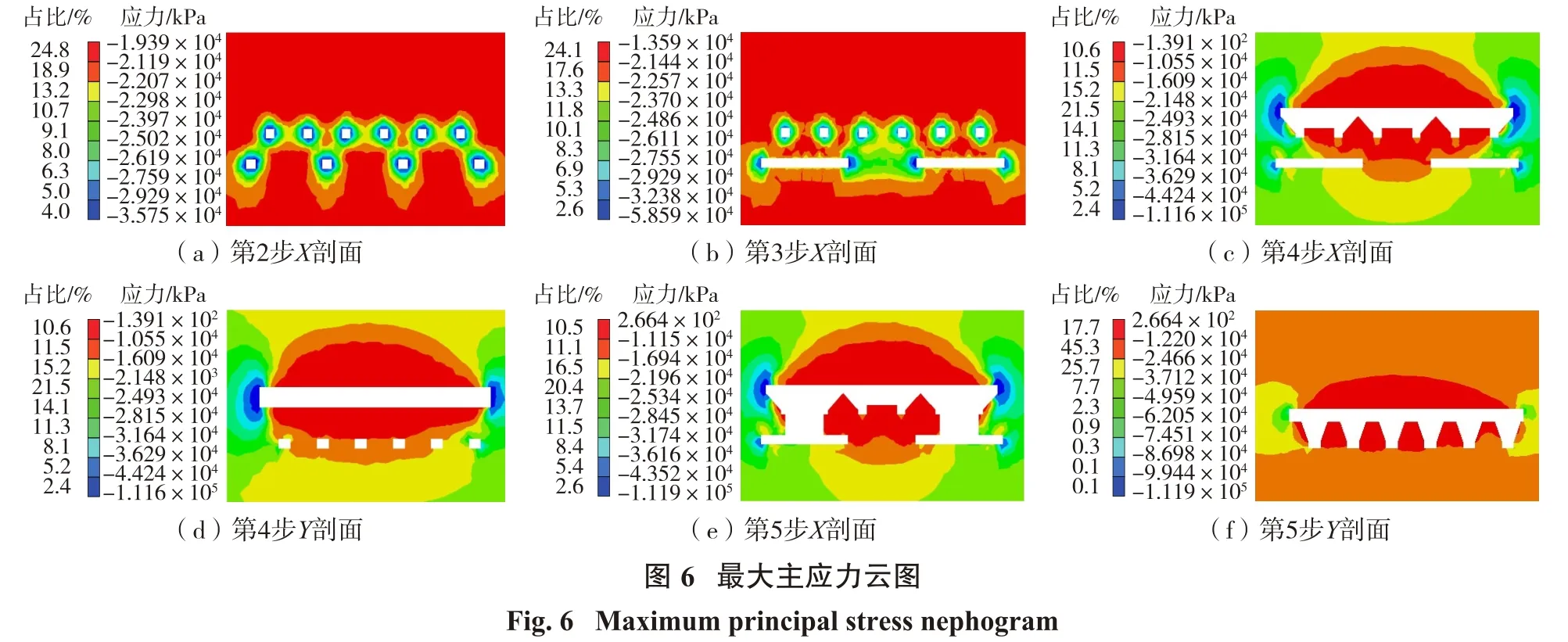

(1)最大主应力。在模型中X=0、Y=0、Z=0处各取一个剖面,分别记为X、Y、Z剖面,只选取模型中X、Y、Z剖面中底部结构区域进行分析,模拟结果见图6。从图6各应力云图中可以看出,出矿穿脉巷道周边最大主应力范围为29.3~35.8 MPa之间,其中顶底板最大主应力值相对较大;出矿进路巷道两帮应力较集中,最大主应力范围为32.8~58.6 MPa之间,顶底板的应力会发生释放。在拉底之后,空区两端顶板周围最大主应力较大,此时桃形矿体和底部的巷道处于卸荷区域,压应力相对较小。在出矿水平,拉底形成后,两侧的矿柱应力增大,应力值在25~44.6 MPa之间,与中间2条出矿穿脉对应的矿柱应力降低,此处矿柱发生应力释放。聚矿槽开挖后,聚矿槽左右两侧应力发生释放,说明在聚矿槽施工完后,应力转移到两侧支撑体上,桃形矿体区域由于应力释放,最大主应力值较小。

(2)最小主应力。从图7各应力云图中可以看出,在出矿穿脉与拉底巷道及出矿进路形成后,基本不能形成受拉区域,最小主应力仍为负值。当拉完底之后,空区顶板和桃形矿柱出现了拉应力,桃形矿柱顶部由于应力重分布,产生应力释放,顶部最大拉应力达到了1.66 MPa,超过了岩石的抗拉强度1.36 MPa。在聚矿槽开挖后,聚矿槽顶板与两侧出现受拉区域,最大拉应力达到1.59 MPa,说明聚矿槽施工过程中,空区增大后,随着应力发生释放,在顶板与两侧进一步形成拉应力。在出矿水平,拉完底后,出矿进路和穿脉巷道交叉处出现了拉应力,最大值达到了岩石抗拉强度,随着聚矿槽的施工,拉应力区域增大,若不采取支护措施,这些巷道易发生受拉破坏。

(3)塑性区。从图8各云图中可以看出,在出矿穿脉和拉底巷道形成后,巷道两帮发生弹塑性变形,且区域很小,巷道不足以破坏。出矿进路形成后,运输水平在巷道的交叉口出现弹塑性区,但是塑性区范围很少,只是有极少出现。底部拉开之后,从X剖面可以看出桃形矿柱上塑性区增多,Z剖面上出矿穿脉和出矿进路巷道壁均出现塑性区,岔口部位弹塑性区范围也明显增大,这是由于上部拉底空区增大后,应力转移至底部出矿结构中,因此在这些部位容易受到剪切和拉伸破坏,需对出矿穿脉和出矿进路岔口部位以及桃形矿柱进行加强支护。在聚矿槽施工完毕后,由于应力释放,在桃形矿柱和聚矿槽前后间柱体上产生一定的拉应力或挤压应力过大,从而在这些区域造成塑性变形,为此需对桃形柱和聚矿槽前后间柱体加强支护,维护底部结构的整体稳定性。

在整个拉底过程中,底部结构中二次应力重分布区域增大,巷道交叉口等复杂结构区域的应力值增大。在出矿穿脉、拉底巷道和出矿进路施工完毕后,底部结构所受的最大主应力与最小主应力在岩体可承受范围内,塑性区范围也比较小,但在拉完底之后,应力急剧增大,尤其是出矿水平中桃形矿柱和各巷道交叉处,所受最大拉应力达到了岩体的抗拉强度,并且塑性区范围急剧增大,在这期间底部结构会出现破坏,因此对这些部位需加强支护,维护采区底部结构的稳定性。

3 支护对策

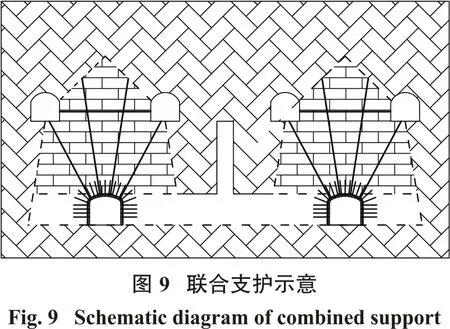

根据底部结构在拉底过程中的应力分布,本研究提出一种支护形式:自然崩落法底部结构不张拉对穿型锚索与锚杆联合支护法,见图9。

底部结构中出矿穿脉和拉底巷道施工完毕后,在桃形矿柱腰部的2个拉底巷道和底部的出矿巷道中安装锚索,用于支护的锚索为不张拉全黏结式对穿型锚索,锚索长9.5 m;在出矿穿脉中向桃形矿柱顶部两侧施加不张拉锚索,锚索长11.5 m。以上锚索由2根φ15.20 mm的1×7标准型钢绞线组成,屈服强度为1 860 MPa,间距和排距均为1.5 m。施加锚索的目的是加强岩体的整体性,使桃形矿柱中形成稳固的三角形区域。出矿穿脉和出矿进路的拱顶以及边墙安装锚杆,锚杆使用φ22 mm抗剪为主的钢筋,锚杆间距为1 m×1 m,锚杆长度为3.0 m,托板尺寸为200 mm×200 mm×10 mm的钢板;施加锚杆是防止浅层围岩的松弛破坏,加强围岩整体性。在巷道交叉处,采用喷锚和钢拱架浇筑单层钢筋混凝土支护。

3.1 支护模型的建立

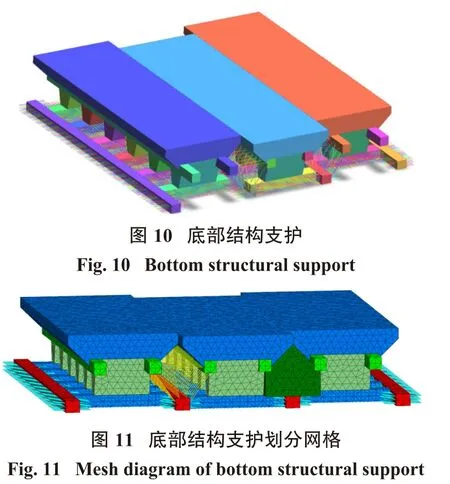

数值分析建立的模型如图10,其中支护系统划分网格见图11。模型共划分457 215个单元,模型的边界条件和初始地应力的施加均按第2节中的参数施加。

3.2 模拟方案

本次支护方式为不张拉对穿型锚索与锚杆联合支护法,其支护方案如下:①穿脉巷道和拉底巷道施工完毕后,对穿脉巷道进行锚杆支护,并在穿脉巷道和拉底巷道中打对穿锚索;②出矿进路施工完毕后,对出矿进路进行锚杆支护。

3.3 模拟结果分析

通过计算支护方案后,模型中底部结构区域围岩的位移、塑性区结果如下:

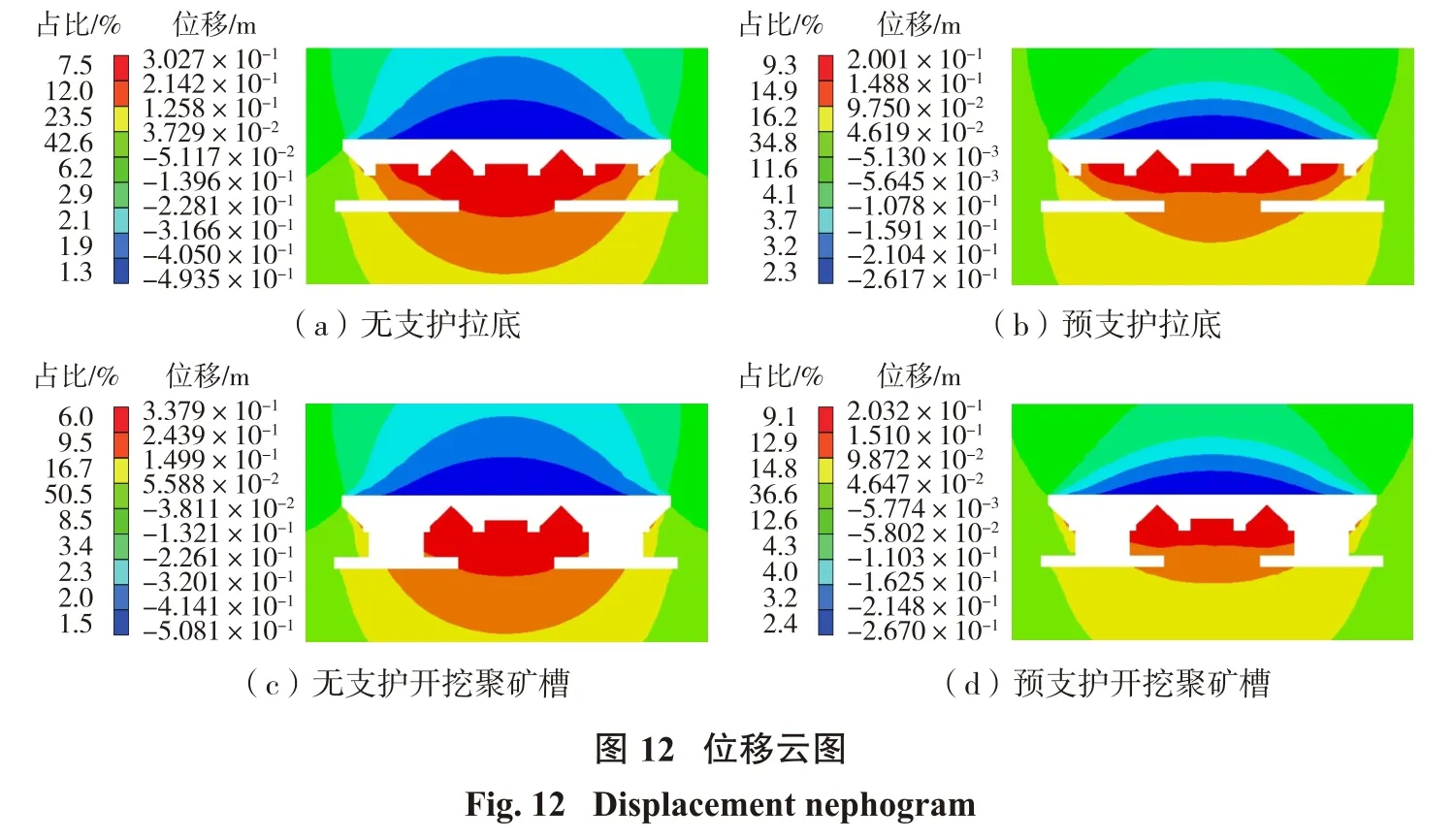

(1)位移。拉完底之后,底部结构无支护的的位移云图见图12(a),联合支护下的位移云图见图12(b);聚矿槽施工完毕后,底部结构无支护的的位移云图见图12(c),联合支护下的位移云图见图12(d)。桃形矿柱上最大位移分别由由支护前的300 mm和330 mm降到支护后的200 mm和203 mm,降低幅度分别为33.3%和38.5%,最大位移变化范围也减小很多,支护后底部结构整体位移变化范围降低也比较明显。故联合支护的作用比较大,减小了桃形矿柱和底部结构中巷道的变形,从而能有效控制底部结构中围岩的松动变形。

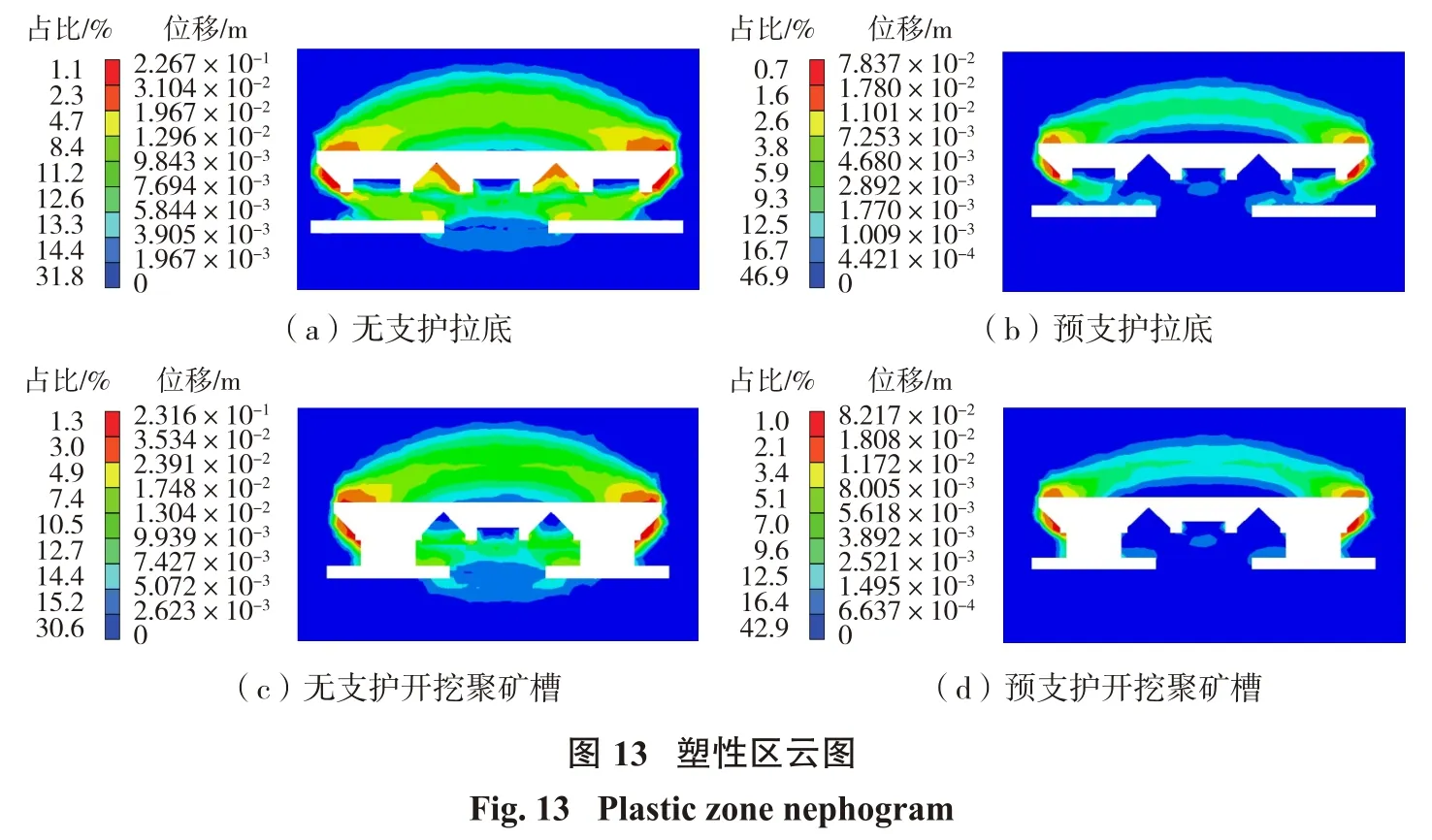

(2)塑性区分布。拉完底之后,底部结构无支护的的塑性区见图13(a),联合支护下的塑性区见图13(b);聚矿槽施工完毕后,底部结构无支护的的塑性区见图13(c),联合支护下的塑性区见图13(d),从图中可以明显看出,联合支护后,桃形矿柱上的塑性区面积大范围减少,出矿进路顶板的塑性区也有所减少,可得出该支护方案效果明显。

3.4 支护方案实施效果

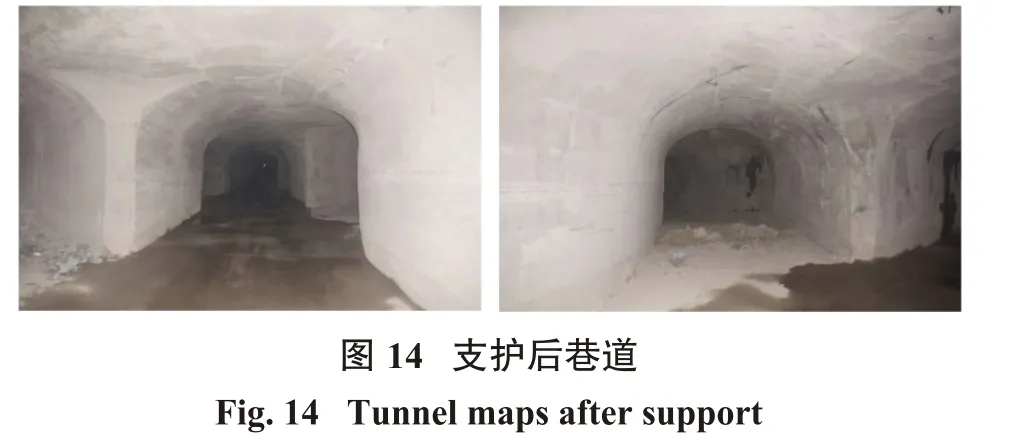

该矿山在下一中段的开采中,使用了长锚索、锚杆、喷锚网和钢拱架联合支护,其底部结构破坏现象明显减少,现场大部分巷道比较稳定,其照片见图14。由此看出新的支护方案可以使深部底部结构保持良好的稳定性。

4 结论

根据某铜矿深部采区出现的底部结构破坏严重等问题,通过数值模拟对自然崩落法底部结构的稳定性进行分析,并基于让压原理,提出一种底部结构联合支护方案。主要结论如下:

(1)底部结构在前进式拉底的过程中,未拉开底部之前,塑性区域很小,且巷道周围不会出现拉应力,表明此时各巷道均比较稳定;在拉完底之后以及聚矿槽施工完毕后,底部结构所受应力较大,其中桃形矿柱和出矿水平的巷道交叉口处出现了较大拉应力,并且超过了岩体的抗拉强度和承受能力,此时桃形矿柱容易产生破坏。

(2)根据拉底过程中的应力变化和塑性区分布,基于让压原理,提出了一种自然崩落法底部结构不张拉对穿型锚索与锚杆联合支护方案,并用数值方法分析了支护效果。其中支护后底部结构中的最大位移降幅为38.5%,且塑性区范围比支护前降低了很多。

(3)通过在采场底部结构中实施不张拉对穿型锚索与锚杆联合支护法,结构中各巷道和桃形矿柱破坏明显减少,此方法大大提高了生产的安全性。