某钢桁梁桥行车道板改造设计方案比选研究

2020-04-08

(1.南京市交通工程质量监督站, 江苏 南京 210000; 2.中国铁路济南局集团有限公司 济南工务段, 山东 济南 250031;3.中铁大桥(南京)桥隧诊治有限公司, 江苏 南京 210032)

0 引言

钢桁梁桥在国内已经具有100余a的建设和使用历史,具有刚度大和跨越能力强的特点。随着桥梁运营期的延长,桥梁附属设施维修一直是绕不开的话题。钢桁梁行车道板是比较典型、影响钢桁梁受力、对桥面交通影响巨大的可更换构件。近年来,国内多座钢桁梁桥均进行了行车道板改造或更换,随着时间的推移,钢桁梁行车道板改造项目也会越来越多。

本文对2种常用的钢桁梁行车道板结构进行比选,分析其适应性和相对优劣,为类似工程项目的设计和施工提供参考。

1 桥梁概况

某钢桁梁桥于1958年开工建设、1966年建成通车。大桥采用铆合双悬臂钢桁梁结构,跨径组合为(68+80+88+80+68)m,桥梁总体布置如图1所示。

大桥采用平行弦三角形体系,节间长度4 m。

图1 某钢桁梁桥总体布置图(单位: m)

在支点处设置加劲弦,高度为9 m。大桥第2和第4孔为双悬臂简支锚梁,总长120 m,两端悬臂长度为20 m,锚梁和吊梁之间采用铰轴连接。主桁桁高6.2 m,横桥向设置4片主桁,桁间距为4.3 m,主桁各杆件为由板件与角钢铆接而成的“H”型截面。钢桁梁纵梁及横梁顶面位于同一平面上,通过上平联连接为整体,纵梁横桥向间距2.15 m。正桥横断面见图2。

桥梁行车道板为300#防水混凝土,标准板厚为12 cm。行车道板与钢纵梁通过直径22 mm的钢螺杆连接,螺杆纵向间距为800 mm。纵桥向每间隔24 m设置1道伸缩装置,全桥合计设置伸缩装置17道。正桥桥面铺装为:35 mm厚沥青混凝土+20 mm厚沥青玛蹄脂。

图2 正桥横断面(单位: cm)

大桥采用钢结构支座,高度为800 mm,其中活动支座为辊轴支座。

大桥改造后为城B级荷载标准,行车速度为50 km/h。

2 可行的行车道板改造方案

行车道板改造总体上不能改变钢桁梁的受力体系,保证主梁的受力安全。目前常用行车道板改造方案包括:预应力混凝土板、钢底模现浇混凝土行车道板、正交异性钢结构行车道板、钢混叠合板等。结合桥梁结构和受力特点、运营状态、管理单位要求等方面,对钢底模现浇混凝土行车道板和正交异性钢结构行车道板进行重点比选。

2.1 钢底模现浇混凝土行车道板

钢底模现浇混凝土行车道板是在行车道板的底部设置一定厚度的钢板,通过现浇混凝土方式成型的行车道板。该结构将抗拉强度较高的钢材设置于底部,抗压性能较好的混凝土设置于上部,能够充分发挥材料的力学特性。在施工过程中,钢板作为模板,通过适当的措施还可以实现少支架和无支架施工[1]。

在运营过程中钢板参与结构的受力,并且钢板设置于最底面能够提高行车道板的有效高度及刚度。现浇的混凝土行车道板整体性强,行车道板结构本身具有良好的力学特性,通过预留钢板锈蚀余量和完整的涂装防护体系能够保证其耐久性。

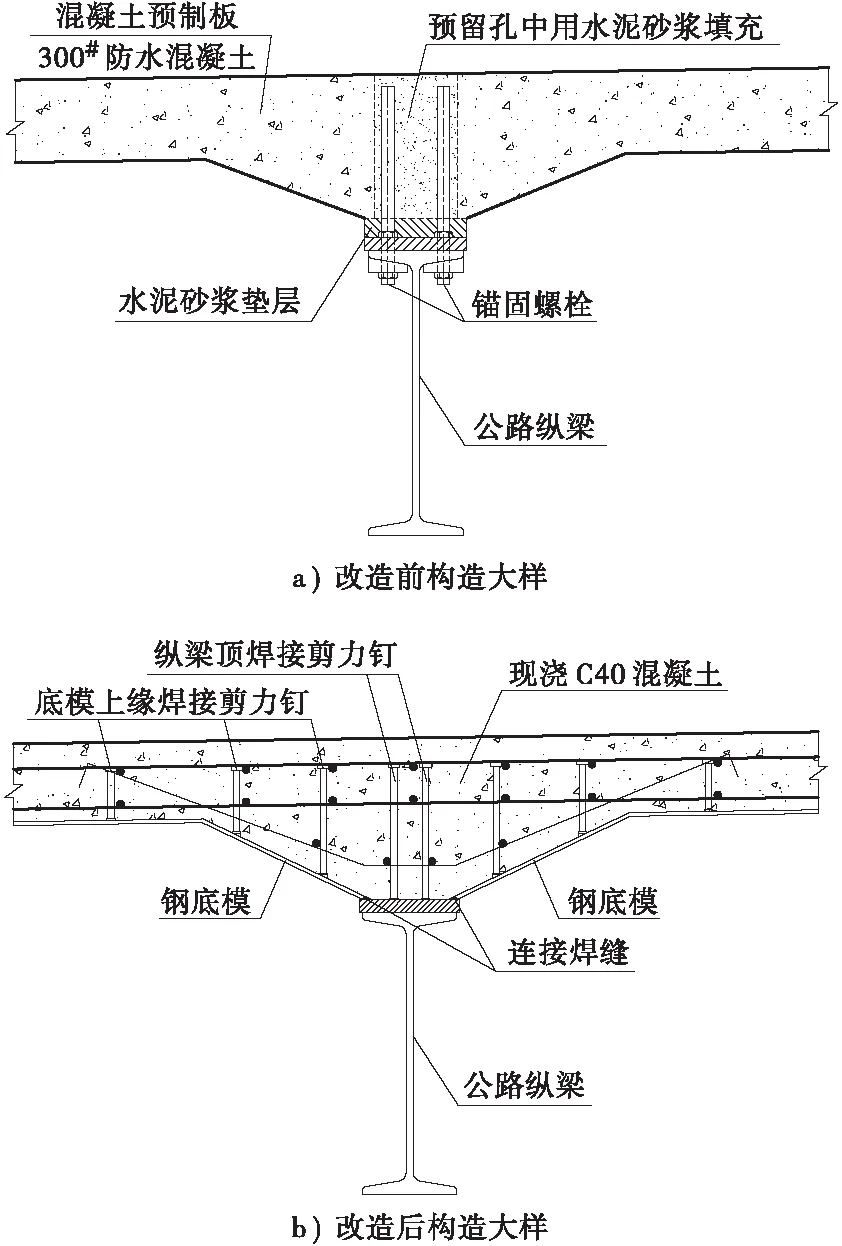

采用钢底模现浇混凝土行车道板时,桥梁伸缩装置设置与改造前相同,即每6个节间设置1道伸缩装置。行车道板的纵向支撑长度为24 m,横桥向支撑间距为2.15 m,为典型的单向受力连续板结构,受力较明确。钢底模行车道板与纵梁的连接设计是重点和关键点。经过既有钢梁材质可焊性论证和各细节设计比选后,推荐选用钢纵梁焊接剪力钉、钢底模与钢纵梁焊接的连接构造,如图3所示。

图3 混凝土行车道板与纵梁的连接构造大样

2.2 正交异性钢结构行车道板

正交异性钢结构行车道板是较常规、成熟的可选方案,但是本项目中有若干因素制约钢结构行车道板的设计:既有的行车道板标准厚度仅120 mm,行车道板顶面距离纵横梁顶面的距离在道路中心和路缘侧分别为310、190 mm,即最外侧行车道板与支座的总高度限制了结构设计[2]。

在结构设计方面,钢结构行车道板采用了倒T形开口肋,纵、横梁/肋的下翼缘板在同一水平面连接为整体[3]。经试算,采用常规板厚的情况下最低高度要达到270 mm才能满足城B级荷载要求。为了保证方案可行,必须在桥梁范围内进行线形调整:纵桥向在桥梁中部344 m范围内,行车道板高度维持不变;在端部20 m范围内,行车道板顶面形成0.5%的纵坡;在行车道板高度方面,在路缘侧则由中部的270 mm调整至170 mm;在高度逐渐降低的20 m范围内,横隔板厚度在每个节间按照2 mm级差由10 mm增加至20 mm。

行车道板顶板厚度为20 mm。纵肋横桥向布置标准间距为430 mm,腹板厚度10 mm,翼缘板厚度20 mm,翼缘板宽度为60 mm[4]。横隔板间距4 m,翼缘板厚度为20 mm,宽度为200 mm。

为了适应既有钢桁梁纵、横梁顶到路冠之间的高差,在保证行车道板结构受力和铺装厚度的前提下,尽量压缩支座的高度。对于板型结构的支撑,应具有支撑,限位、抗拉拔等功能,但是支座高度的降低限制了这些功能的集合。因此,项目中将各个功能分开设置以实现降低支座高度,即分别设置活动支座、纵向限位装置以及抗拉拔装置。采用此方法经专门设计的球形支座高度能控制为40 mm[5]。

钢桥面铺装是影响结构设计的另一个难题,近年来应用比较成熟的是组合型桥面铺装结构。经综合比选后,采用浇筑式沥青混凝土与SMA组合铺装结构,但铺装施工的高温对行车道板及支座结构设计的影响不容忽视。该问题可通过分车道摊铺浇筑式沥青混凝土和适当加大球形支座横桥向间隙的方法解决。

3 行车道板改造方案比选

3.1 恒载

恒载变化是桥梁结构改造必须重点考虑的因素,通常在不改变既有结构受力的前提下,降低恒载以实现提载或提高安全储备的目的。

改造方案中将对纵、横梁以上部分的结构全部进行更换。基于对比的同等性和针对性,对照的范围仅包括行车道板和桥面铺装部分。既有行车道板与改造方案恒载比选对照如表1所示。

表1 2种方案恒载对比kN·(延m)-1项目钢底模混凝土板正交异性钢结构行车道板行车道板58.637.3铺装16.823.5合计75.460.8

正交异性钢结构行车道板相对于钢底模现浇混凝土方案,每延m降低约14.6 kN。

3.2 施工方案及工艺

施工方案和难度是改造设计的重要内容之一,影响方案的优劣和改造效果。

3.2.1钢底模现浇混凝土行车道板

工厂内按照2.15 m×4 m的尺寸进行分块,每块的钢底板、剪力钉和纵、横钢筋焊接为整体,高度可以达到95 mm。该结构具有较大的刚度,采取适当的措施可以保证在运输及吊装过程中不变形。

吊装就位后,钢底模与钢桁梁纵、横梁焊接,钢底模各分块之间焊接,行车道板内钢筋网焊接连接为整体。经理论计算,在跨中施加20 kN临时施工集中荷载的情况下,钢底模最大变形仅为0.12 mm,底板拉应力仅为0.65 MPa,顶层支撑点钢筋拉应力约24 MPa。因此在连接可靠的情况下,能够实现小型机械设备及施工人员无支架现浇混凝土。

混凝土可采用泵送混凝土浇筑成型,小型平板振动器拖拉振捣。

3.2.2正交异性钢结构行车道板

正交异性钢结构行车道板采用工厂内分块制作、逐块运输吊装的施工方案。主要的施工工序包括支座(支撑系统)的安装、行车道板吊装、行车道板精确就位及连接等。综合考虑工期及经济性等方面,选定单方向逐块架设方案或两端相向架设方案。

行车道板的安装需要选择合理的机械设备,可以使用汽车吊或专用架板机。行车道板最大结构尺寸为8 m×3.87 m,最大吊装重量为7.8 t;若采用现场两块拼成一块后进行吊装,则最大重量为15.6 t。相应吊装和运输难度均较小。

由于行车道板高度较小,板块之间的连接采用焊接。

3.3 行车舒适性

行车舒适性重点在伸缩装置的数量比较方面。伸缩装置位置不可避免地会引起跳车、冲击等,对桥梁的耐久性和行车舒适性影响较大。

混凝土行车道板和主桁之间材料性能差异较大,行车道板连续段过长容易导致主桁及平联面外内力增大,混凝土行车道板因主桁的变形而开裂。我国类似的钢桁梁结构多采用24 m或32 m间距设置伸缩装置的形式来解决上述问题。钢底模现浇混凝土行车道板方案不能减少桥梁伸缩装置的数量。

正交异性钢结构行车道板具有较大的优势。由于与主桁具有相同的材料特性,同时钢结构变形及抗拉强度均较高,改造后可仅在梁端、固定及活动铰位置设置伸缩装置,即全桥仅设置5道。

3.4 经济性

经济性是桥梁维修改造方案的重要比选参数,主要指经济投入与加固效果之间的对比,是桥梁管理者以及专业技术人员必须首先考虑和斟酌的因素,是评价维修改造设计的重要原则和评价指标。

由表2可知,正交异性钢结构行车道板投入相对较高,约是钢底模现浇混凝土行车道板造价的2.2倍。

表2 改造方案经济性指标对比万元项目钢底模混凝土板正交异性板行车道板制安及浇筑783.12 216.25钢结构防腐49.859.1支座—230.6桥面铺装108.2273.1伸缩装置412.1173.5合计1 353.22 952.55注: 仅包括行车道板直接相关部分。

3.5 施工工期

桥面封闭交通的时间往往是桥梁管理单位最关心的事情,决定着维修改造的方向。

3.5.1钢底模现浇混凝土行车道板

重点工序主要包括吊装、焊接连接、现浇混凝土及养护等。其中吊装就位耗用时间较少,可在进行其他工序时完成;焊接连接的工作量较大,钢板之间、钢板与纵、横梁之间焊接及质量检验难度较大,1个板块的焊接工作量预计1 d完成;两条伸缩装置之间钢底模及钢筋网形成整体后一同浇筑混凝土并养护,7 d后可通行小型的设备以施工后续节段。全桥行车道板需要吊装、焊接96×7块,浇筑混凝土16×2次,单幅改造合计需要时间约96 d。

3.5.2正交异性钢结构行车道板

钢结构行车道板安装的主要工序包括:支座的摆放、行车道板的架设和调整、焊接等。其中各个板块之间吊装及调整就位后可临时连接固定,在吊装空闲时间进行全面的焊接工作。全桥合计192块,施工准备及首节安装需要10 d,其他按照每天安装2个节段考虑,焊接连接不占用工期,则单幅安装需要时间约58 d[6]。

从节约工期角度比较,正交异性钢结构行车道板具有绝对优势。

4 结语

随着城市的发展,交通运输压力越来越大。适当地增加经济投入以减小对市民出行影响的思路得到桥梁和城市管理者的支持和认可。经充分研究比选,正交异性钢结构行车道板较钢底模混凝土板虽然工程造价较高,但能够较大幅度地缩短工期,通过合理设计各方面性能均能达到规范和桥梁管理者的要求,确定采用。