四轮独驱电动汽车复合制动控制策略

2020-04-08李刚,杨志

李 刚, 杨 志

(辽宁工业大学汽车与交通工程学院, 锦州 121001)

伴随能源危机和环境污染,传统汽车逐渐走向电动汽车的发展方向。分布式驱动电动汽车由于其独特的驱动系统和传动系统,必将成为未来电动汽车主要的研究对象[1]。日本丰田汽车公司于20世纪90年代末开始基于轮毂电机的四轮独立驱动电动车的研发[2]。四轮独驱电动汽车作为分布式驱动电动汽车的一种,其各个车轮的驱动力都是独立可控的,且各车轮转矩均可按照任意比例进行分配[3]。日本东京农工大学开发四轮独驱电动汽车,用于研究车辆状态估计以及稳定性控制[4],美国俄亥俄州立大学开发出四轮轮毂电机电动车实验车,用于研究力矩节能控制分配方法[5]。

目前,车辆的制动系统主要采用液压制动,除了传统的液压制动系统,现在逐步发展为电控液压制动系统和电子机械制动系统。在部分电动汽车上,只有极少数汽车配有电机制动作为制动系统的辅助制动,同时进行再生制动的能量回收,增加其续驶里程。虽然传统车辆的液压制动系统在制动时可以提供足够的液压制动力,但是会增加制动系统组件的耗损,减少制动系统的使用寿命;同时,对于现在兴起的电动汽车,其电池技术还存在瓶颈,电动汽车的续驶里程较短,然而电机的再生制动可以回收部分能量,增加续驶里程。对于单独使用电机制动的电动汽车,其对于电机的峰值转矩有较大要求,且对电机制动过程中制动转矩的稳定性有更高的要求。对于汽车在高强度制动和紧急制动时,一旦电机提供的制动力矩无法达到其制动需求时,将导致十分严重的交通事故。对于逐步发展的电动汽车,其有液压制动与电机制动组成的复合制动系统将成为未来的主要制动系统。文献[6]针对分布式驱动电动汽车提出一种复合制动系统控制策略,通过对开路面实验工况的仿真分析,结果表明在保证车辆制动稳定性的同时,可以最大限度地回收制动能量。文献[7]针对分布式驱动电动汽车的稳定性控制和能量回收进行了研究,以最大化回收再生制动能量为控制目标,设计了一种基于粒子群算法的转矩控制分配策略。文献[8]基于模型预测控制理论,建立了电动汽车机电复合制动仿真模型,并通过了实验验证。文献[9]对多电机驱动方案的系统特性进行了研究,提出一种基于解耦式EHB(electric hydraulic brake)的多电机再生制动策略,以提高车辆的舒适性和经济性, 并兼顾安全性。

图1 制动系统控制策略具体框图Fig.1 Detailed block diagram of the brake system control strategy

研究基于四轮独驱电动汽车车辆模型,为四轮独驱电动汽车设计电控液压制动系统和电机制动系统相结合的复合制动系统,并通过仿真实验对再生制动控制方法进行验证。

1 考虑驾驶员制动特性的四轮独驱电动汽车制动控制策略设计

综合四轮独驱电动汽车制动力独立可控的特点,并结合驾驶员特性,设计一种考虑驾驶员制动特性的四轮独驱电动汽车机电复合制动控制策略。基于纯线控的制动方式,具体制动系统控制策略框架如图1所示。

当驾驶员踩下制动踏板时,根据制动踏板行程推断出驾驶员的制动意图,有制动踏板位移信号计算出目标制动力矩。结合所辨识的驾驶员制动特性,对目标制动力矩的大小进行不同制动特性的补偿。根据最终确定的目标制动力矩进行前后轴的制动力矩分配。基于四轮独驱电动汽车的结构特点,同时使制动系统具有良好的制动稳定性与制动效能,前后轴制动力矩基于理想制动力分配曲线进行分配。液压制动与电机制动的比例分配,则是根据制动强度和电机特性进行比例分配。在电机制动系统加入再生制动控制方法,回收制动能量。对于电池荷电状态(state of charge,SOC)值较高时,不需要进行能量回收,则采用电机的能耗制动方式,制动强度很大,电机无法满足使,再以液压制动力矩作为补充。

1.1 车体建模

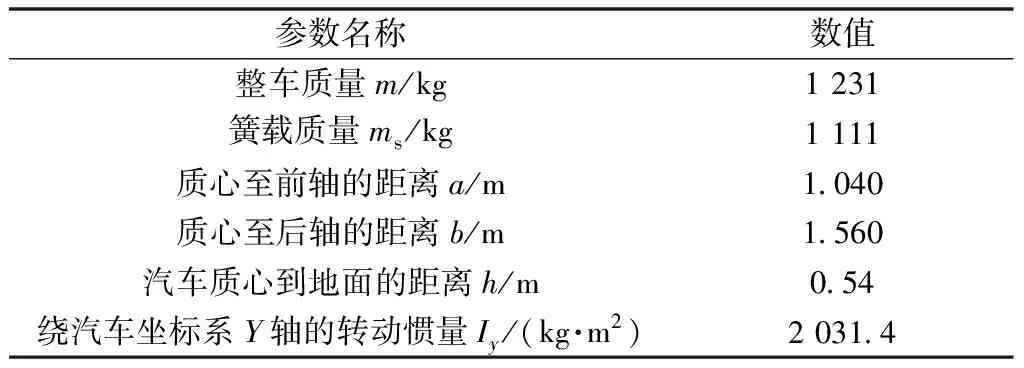

研究的四轮独驱电动汽车车体模型采用动力学仿真软件CarSim中的B-Class型车辆,整车模型参数如表1所示。

根据课题研究所构造的CarSim车辆模型,输入模型参数,即可得到理想前后轴制动器的制动力矩分配曲线,如图2所示。

1.2 电控液压制动系统

电控液压制动系统在正常的工作情况下,在驾驶员踩下制动踏板时,制动踏板产生的位移信号会转化为电信号传给电控单元(electronic control unit,ECU),通过分析和判断,对高压蓄能器或电磁阀进行调节,从而产生制动压力,同时,ECU接收并处理来自ABS(antilock brake system)的汽车动态数据,将控制信号发送到相应的控制单元,以实现优化控制。

表1 整车模型参数(部分)Table 1 Parts parameters of vehicle model

图2 理想制动力矩分配曲线Fig.2 Ideal braking torque distribution curve

基于四轮独驱电动汽车车辆模型,在所设计的复合制动系统的液压制动系统中,采用电控液压制动的结构。当驾驶员踩下制动踏板时,根据制动踏板位移信号计算出目标制动力矩中液压制动力矩所占的比例,进行前后轴的分配,将液压制动力矩值转化为各轮缸压力值,分别作为CarSim中制动系统中各轮缸的输入值。

1.3 电机与电池建模

1.3.1 电机模型

四轮独驱电动汽车四个车轮由四个电机直接驱动,省略了传统的机械部分,大大提高了传动系统的效率。电动车在制动时,电机所扮演的发电机模式的功率与转矩特性与其电动机模式的功率与转矩特性基本相同。当电机的转速小于额定转速时,电机制动以额定转矩制动;当电机的转速大于其额定转速时,电机制动以额定功率制动;当电机转速过低时,由于电枢的反电动势太小,导致再生制动力矩过小。电机转矩、转速及功率关系特性如下:

(1)

式(1)中:Tn代表额定转矩,N·m;Pn代表额定功率,kW;nN代表额定转速,r/min。四轮驱动电动汽车的电机基本参数见表2。

表2 电机基本参数Table 2 Basic motor parameters

在制动控制策略中,主要用到电机的外特性曲线,即通过SIMULINK/Lookup Table将电机转速、转矩数据输入,进行一维查表。根据当前转速确定当前电机所能提供的最大转矩,结合制动控制策略最终确定电机的输出转矩。电机制动的外特性曲线如图3所示。

图3 电机制动的外特性曲线Fig.3 External characteristic curve of motor brake

1.3.2 电池模型

电池的充放电过程是一个复杂的电化学过程,故对电池建模相对困难。针对电池中的开路电压和内电阻、电池RC模型、电流计算和电池SOC建立了简单的运算法则,用于电机再生制动的控制模型中。

2 能量回收系统

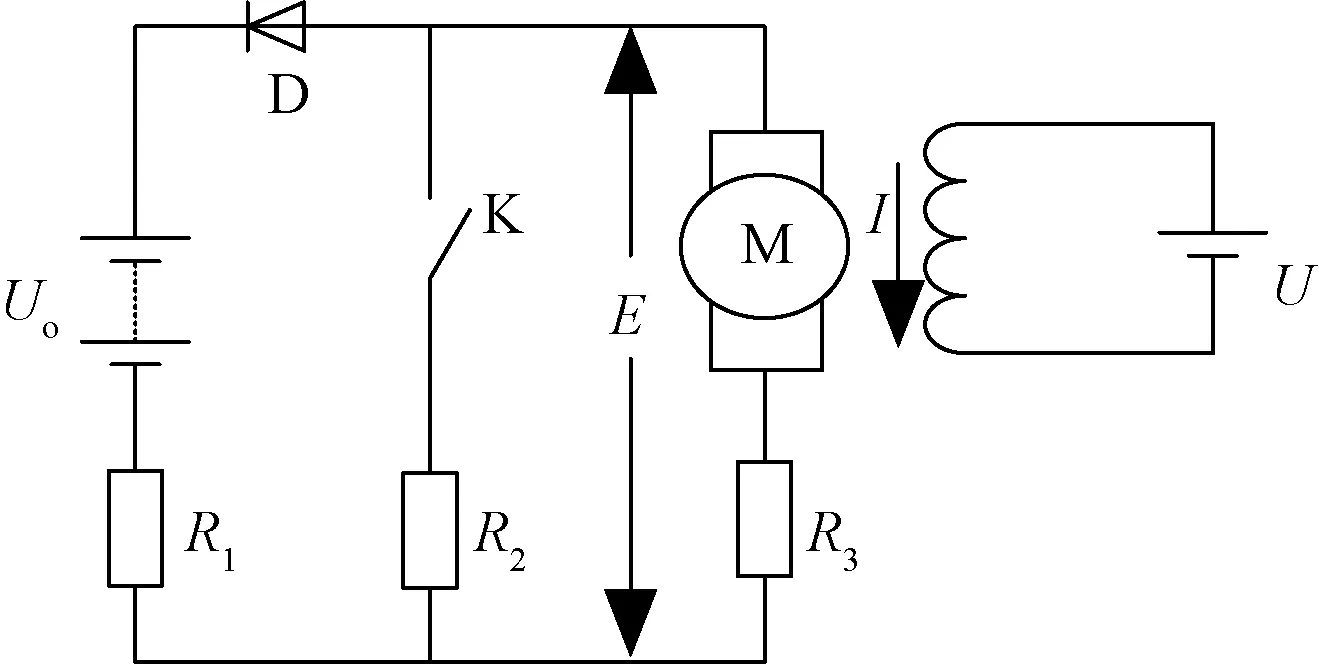

再生制动是在车辆处于制动工况时,电机由电动机模式切换为发电机模式,利用车辆的惯性能带动电机转子转动而产生制动力矩,同时将一部分的车辆动能转化为电能加以储存和利用。能量回收原理图如图4所示[10-11]。

M为电机;E为感应电势;I为感应电流;L为电机电枢电感;R1为电流反馈电路等效电阻;R2为制动限流电阻;R3为电枢电阻图4 能量回收原理图Fig.4 Schematic diagram of energy recovery

电机的制动转矩公式:

(2)

式(2)中:Tb为制动转矩;Pm为制动功率;ω为电机转速;Pe为电机发电功率;η为电机发电效率。当电机的工作转速小于基速n时,电机工作在恒转矩区域,可以提供恒定不变的最大制动转矩;当电机的工作转速大于基速n时,电机工作在恒功率区域,电机能够提供的最大制动转矩随转速的增加而减小。

电池特性方面的限制,主要是充电电流不能超过电池允许的最大充电电流,当电池荷电状态(SOC)超过默认值时,禁止向其中充电。电池荷电状态公式如下:

(3)

式(3)中:Qres为电池剩余电荷量,Q为电池总电荷量,Qused为电池用过的电荷量,A·h;SOC=1代表电池满电状态,SOC=0代表电池电量耗尽。

研究通过对各轮电机所能提供的最大转矩和所需转矩进行对比,最后取最小值作为再生制动力矩值输入能量回收系统。通过电机转矩和转速计算再生制动系统的功率,除以电池当前电压可以得到单轮再生制动的充电电流,将四个车轮电机产生的电流相加,经过逆变器传给电池模块,结果显示为电池SOC的变化。

3 液压制动与电机制动比例分配

传统液压制动系统在汽车制动时能够提供足够的制动力矩,使得制动过程十分稳定,但是摩擦会是制动系统的组件磨损,消耗其使用寿命;电机制动的速度响应快,制动系统无磨损,可以回收制动时的能量,增加电动汽车的行驶里程,但是在高强度与紧急制动时受电机最大转矩的影响,无法提供制动所需制动力矩,导致制动稳定性较差。传统液压制动系统和电机制动系统各有优缺点,复合制动将两者结合,充分发挥各自的优点。合理分配液压制动与电机制动的比例则十分重要。

研究将制动强度分为低制动强度、中等制动强度、高制动强度和紧急制动强度。在低、中、高等制动强度采取液压制动与电机制动的复合制动,低等强度制动以电机制动为主,液压制动为辅,中、高等强度制动以液压制动为主,电机制动为辅,当电机提供的制动力不足时,再以液压制动补充。紧急制动只采用液压制动。以四轮独驱电动汽车的经济行驶速度70 km/h,计算出四个电机总的制动力矩可以为车辆提供z=0.24的制动强度,同时为电机保留一定的剩余制动能力,所以在液压制动与电机制动的比例分配时,最多给电机分配z=0.21的制动强度。液压制动与电机制动的分配比例具体如表3所示。

表3 液压制动与电机制动的分配比例Table 3 Distribution ratio of hydraulicbrake and motor brake

4 仿真实验验证

4.1 1015循环工况

1015循环工况的主要参数如表4所示,电池SOC值初始值设为0.6。

表4 1015循环工况主要参数Table 4 1015 main data of cyclic condition

图5 目标速度与实际速度Fig.5 Target speed and actual speed

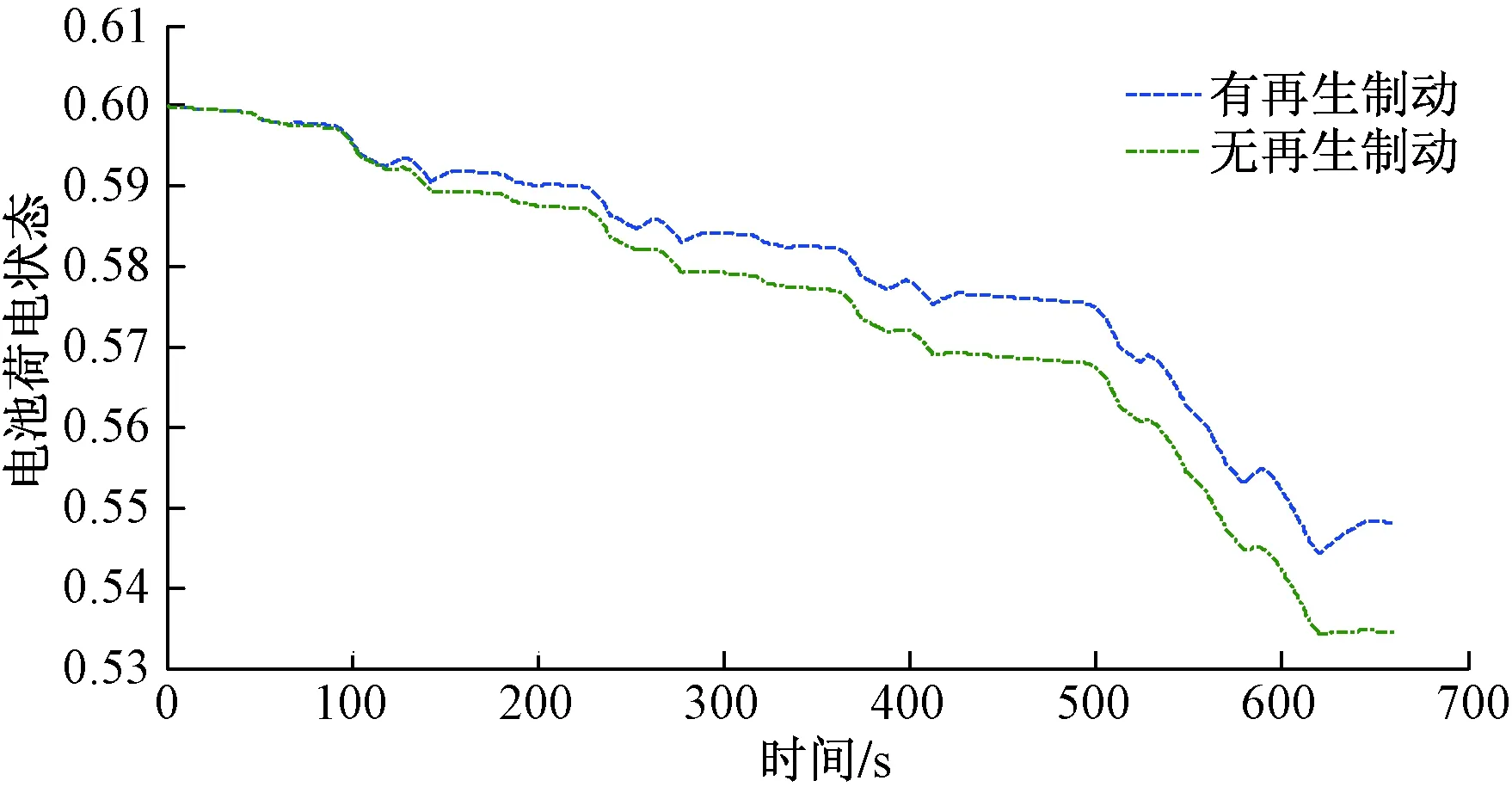

在1015循环工况,由图5可以看出实际仿真速度跟随目标车速良好,如图6~图8所示,根据不同的制动强度,计算出需求的总制动力矩,分配给液压制动系统和电机制动系统,同时根据理想制动力矩分配分配给四轮独驱电动汽车的前后轮。通过图9,可以看出加入再生制动后,可以有效地回收电机制动的能量,一次循环工况大约节省24%的能量损耗。实验结果表明本文设计的再生制动控制方法可以回收部分制动能量,增加四轮独驱电动汽车的续驶里程。

图6 总需求驱/制动力矩Fig.6 Total demand drive/braking torque

图7 电机驱/制动力矩Fig.7 Motor Drive/Brake Torque

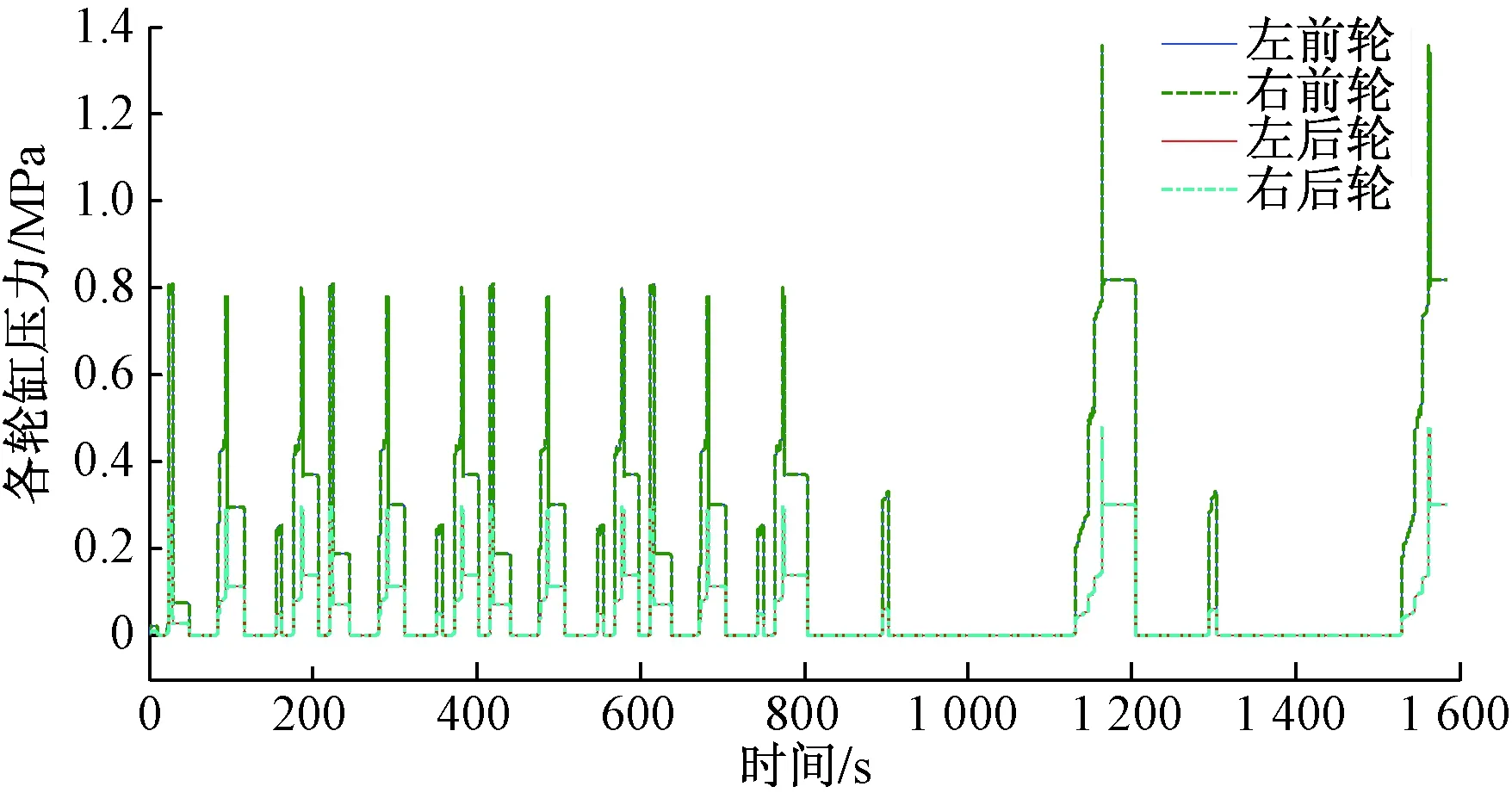

图8 各轮缸压力Fig.8 Pressure of each wheel cylinder

图9 电池荷电状态Fig.9 State of battery charge

4.2 4ECE+2EUDC循环工况

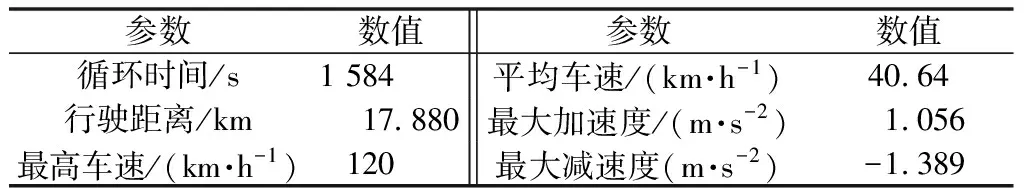

4ECE+2EUDC循环工况的主要参数如表5所示,电池SOC值初始值设为0.6。

表5 ECE+2EUDC循环工况主要参数Table 5 ECE+2EUDC main data of cyclic condition

在4ECE+2EUDC的循环工况中,由图10得实际仿真车速能够很好地跟随循环工况所设置的车速,通过图11~图13看出,需求的制动力矩根据当前制动工况,分配液压制动与电机制动的比例,液压制动系统与电机制动系统再根据前后轴分配方法将制动力矩分配前后轮。通过图14的电池SOC的变化,可以看出有无电机再生制动控制的差别,加入再生制动控制后可以回收大约21%的能量损耗,减少电池电量的消耗,增加四轮独驱电动汽车的行驶里程。

图10 目标车速与实际车速Fig.10 Target speed and actual speed

图11 总需求驱/制动力矩Fig.11 Total demand drive/braking torque

图12 电机驱/制动力矩Fig.12 Motor drive/brake torque

图13 各轮缸压力Fig.13 Wheel cylinder pressure

图14 电池荷电状态Fig.14 State of battery charge

5 结论

(1)基于四轮独驱电动汽车车辆模型,提出了一种考虑驾驶员制动特性的复合制动控制策略。利用动力学仿真软件CarSim对四轮独驱电动汽车车体进行了建模,搭建了电控液压制动系统、电机、电池和能量回收SIMULINK控制模型。根据制动强度和电机特性,对液压制动与电机制动的比例进行了合理的分配。

(2)针对四轮独驱电动汽车的能量回收系统进行了1015循环工况和4ECE+2EUDC循环工况的仿真实验验证。结果表明,其再生制动可以有效回收部分能量,增加四轮独驱电动汽车的续驶里程。