GH4169合金环锻件残余应力超声检测

2020-04-08郑雪鹏

郑雪鹏, 吴 伟

(南昌航空大学无损检测技术教育部重点实验室, 南昌 330063)

GH4169合金环锻件是该材料经过热加工制而成的一种冶金产品,再经过热处理和机械加工就可以制造成新型航空和航天发动机中应用的各种关键零件,在发动机全程服役过程中,不能发生任何故障。

残余应力对机械制造过程有着重要的影响。例如,零件机械加工过程中出现的零件尺寸变形问题,零件使用时产生的断裂、应力疲劳失效问题,零件焊接时产生的应力变形导致裂纹产生等问题[1]。

目前传统残余应力的无损检测方法主要为纳米压痕法、纳米压痕法、磁测法、超声波法、X射线衍射法、中子衍射法。对比几种不同的检测方法[2],针对工厂检测的便捷性、高效性、大规模性、高性价比性的要求,由于GH4169材料对声速较为敏感的材料特性及超声检测检测方式便捷、检测不会造成污染、检测成本较低、检测效率高、检测操作简单等特性。

残余应力的超声波法检测是以声弹性理论为基础,利用弹性介质中声速或者频谱的变化与弹性介质内部应力之间理想的线性关系来进行测量[3]。早于1953年,固体中同性材料声弹性理论就已经被提出,美国田纳西大学物理系教授Hughes研究了声波在固体中传播时其传播声速与所受应力的关系,建立了早期的超声横纵波与应力大小间的关系表达式,奠定了超声应力检测的理论基础[4]。随后,Vangi等[5]开发了一种基于临界折射纵波(longitudinal critical refracted wave,LCR波)的声速测量装置,实现了LCR波直接应力测量。在中国,关于LCR波应力检测技术方面的研究也取得了显著进展。李勇攀等[6]研究了钢试样中LCR波声速和应力之间的关系,结果表明二者之间具有较高的相关性,实现了钢试样中LCR波声速与应力之间关系的建立。南昌航空大学的卢超等[7]对LCR波探头声束的特性进行了边界元分析与测量,探究了LCR波传递时其声波能量的分布场,为LCR波检测提供了理论依据。

1 LCR波应力检测理论

超声波属于声波,属于机械波的一种。因其方向性好、能量高、穿透力强、能在界面上反射,折射和转换波型等特点在无损检测方面得到了广泛的应用。

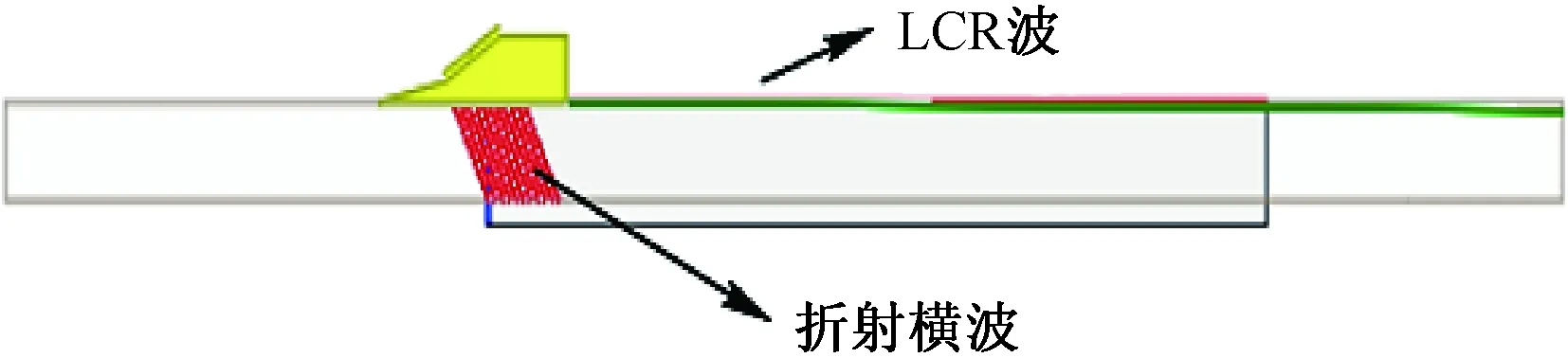

当纵波由压电效应激发从声速较慢的介质1斜入射到声速较快的介质2中时,由斯涅耳定律可知,折射过程中存在着两个入射临界角,在大于或等于第一临界角入射下,所有纵波将被反射或是转换成界面波(一种较快衰减的爬波),介质2内体纵波消失,只存在横波。当入射角接近第一临界角时,纵波将会在介质2表面激发出纵波场,该纵波场中包含折射纵波和头波。这两种波都满足固体自由表面上传播的边界条件,即所有应力分量之和为0,且两种波都以介质2中纵波波速传播。头波的位移幅度随传播距离的增加急剧衰减,而折射纵波的衰减系数与体波接近,能传播较远距离。该折射纵波即为临界折射纵波,它沿介质2表面方向以纵波速度能传播较远距离[8]。LCR波的声束示意图如图1所示。

图1 LCR波声束示意图Fig.1 LCR wave sound beam schematic

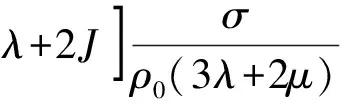

依照非线性声学理论,有应力的超声纵波声速表达式如式(1)所示[9]:

(1)

式(1)中:C为有应力作用超声波纵波声速;CL无应力作用无限大介质超声波纵波声速;σ为应力(拉应力为正号,压应力为负号);ρ0为介质密度;λ、μ为材料的拉曼常数;J、m为材料的三阶弹性常数。

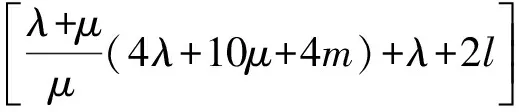

根据声弹性原理,LCR波沿近表面以纵波特性传播,当物体介质均匀且在简单的方向固定的应力加载下时,其声速与应力传播方向应力大小有如下关系[10]:

(2)

式(2)中:ρ0为零应力状态下材料的密度;V代表纵波声速;σ代表施加的单向应力的大小(正方向表示拉伸应力,负方向表示压缩应力);λ和μ表示材料的二阶声弹性系数;m、n、l表示材料的三阶声弹性系数。由于λ、μ、m、n、l为材料固有的声弹性系数,因此对上述公式可作近似简化,进而可得出LCR波与沿其传播方向的应力关系为

(3)

式(3)中:Δσ为应力变化量;Δv为LCR波声速的变化量。分析该公式可知,均匀介质中LCR波声速的变化与传播方向上的应力呈近似线性的关系,当介质受到拉应力作用时,随着所受拉应力的增加,LCR波声速降低;当介质受到压应力作用时,随着所受到压应力的增加,LCR波声速降低,因此,理论上当LCR波在变形GH4169环锻件中传播时声速增加,即代表其检测点沿LCR波传播方向的应力减小,而当LCR波在变形GH4169环锻件中传播时声速减小,即意味着其检测点沿LCR波传播方向的应力增加。

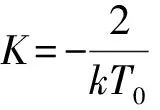

令:

(4)

则可得出:

Δσ=KΔt

(5)

式中:Δt为LCR波传播时的声时差变化;T0为无应力时LCR波在AB两点间传播时所需时间;K为超声应力系数,当介质的材料相同,传播距离固定时,其超声应力系数K固定,为一常数。K可通过对材料进行超声应力系数标定试验计算得出。

而当已知材料在固定传播距离的超声应力系数K及该材料零应力状态下的声速V0,则可通过测量到的测量点两侧超声LCR波传播声时与零应力时相同距离下超声LCR波传播声时之差Δt,进而反推出该测量点沿测量方向上的应力σ。

2 实验系统及应力声时系数测定

2.1 超声应力检测系统

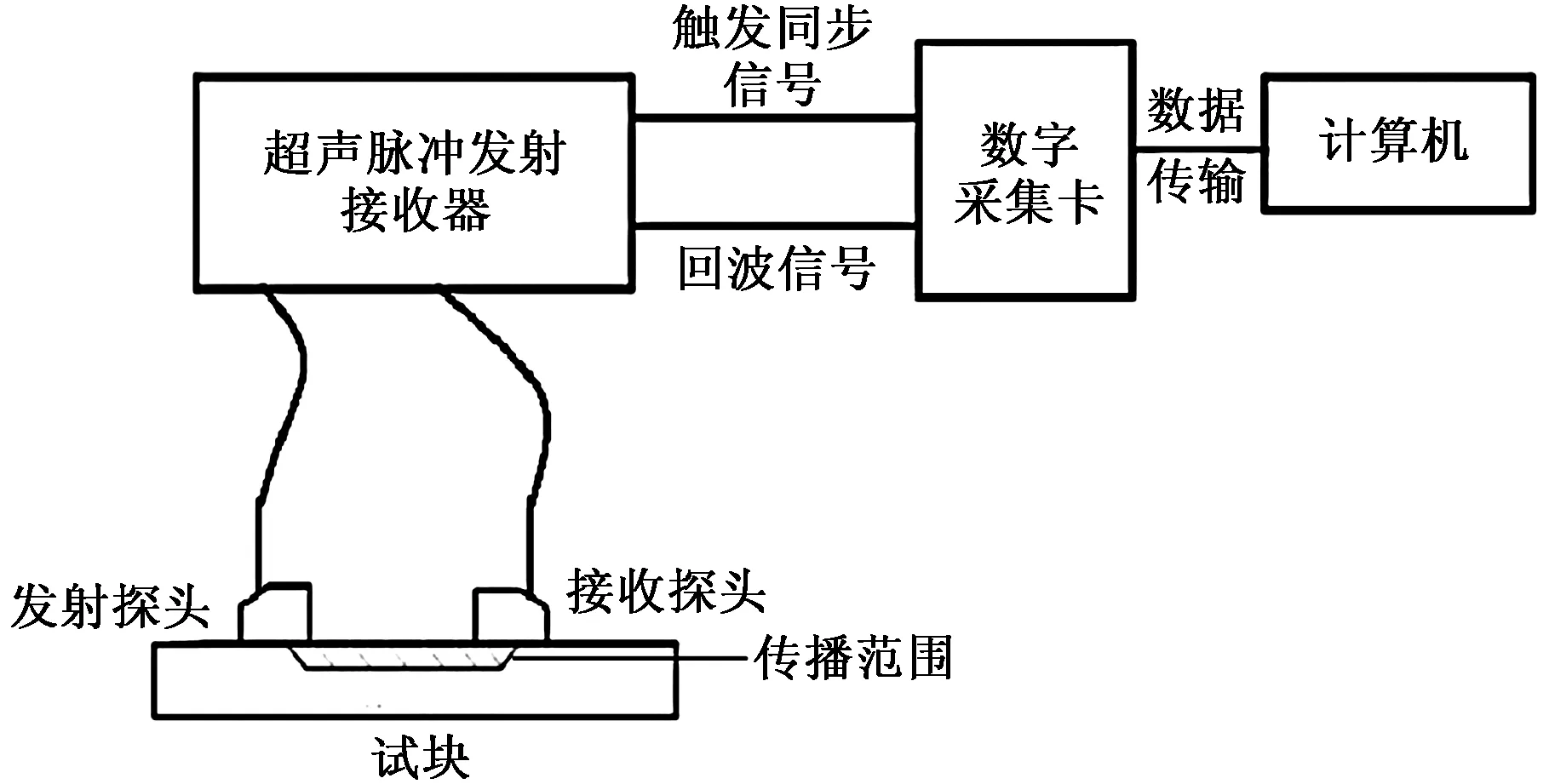

搭建的LCR波应力检测系统如图2所示,系统由超声LCR波收发探头,超声脉冲发射和接受仪器,数据采集卡及分析计算机组成。

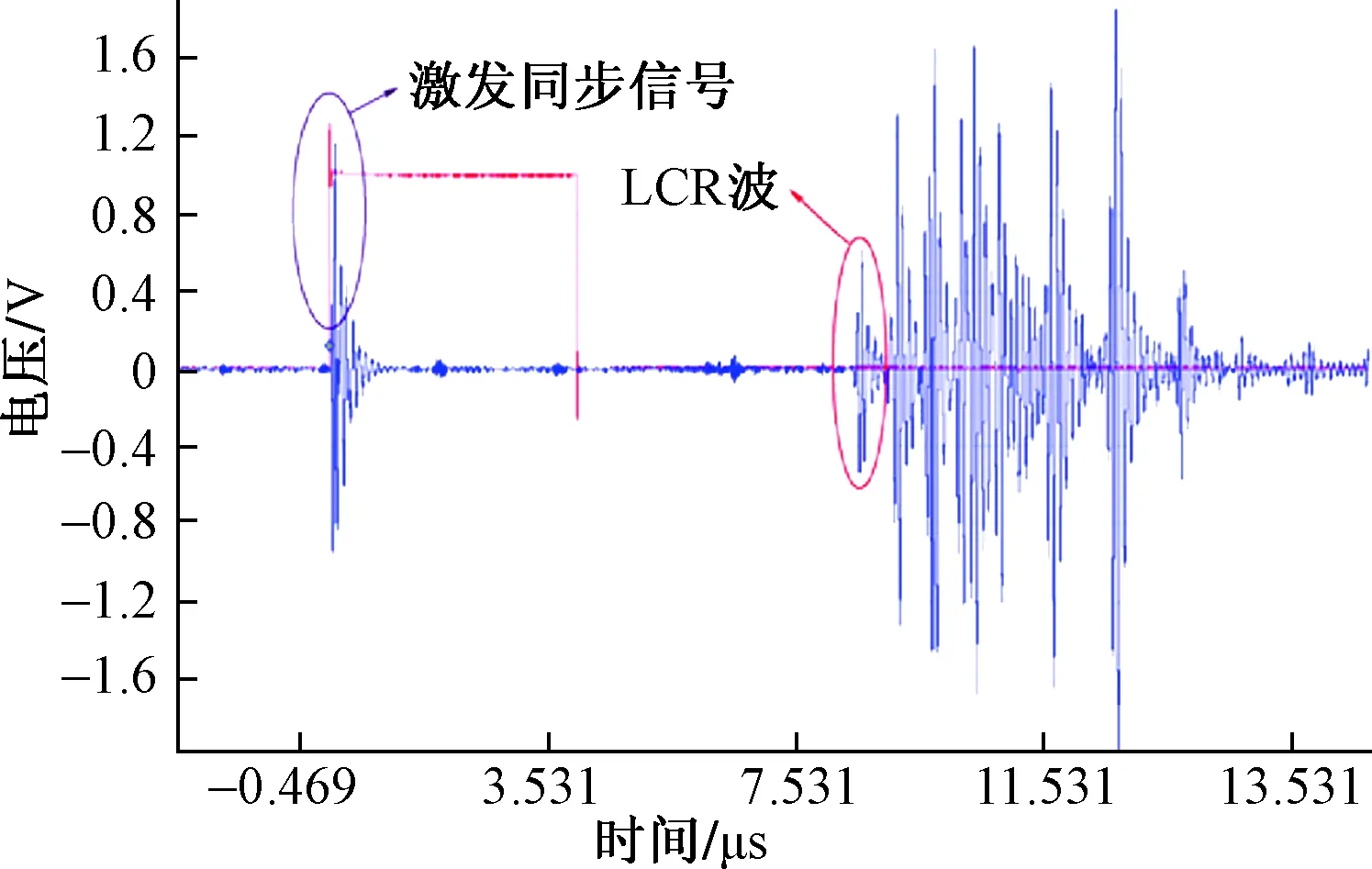

结合LCR波检测应力的理论基础,对LCR波试验系统及探头进行了设计,通过仿真试验利用控制变量法对试验的检测频率、折射角度、探头间距进行了优选,通过对GH4169实际试样LCR波进行检测对比试验,最终确定LCR波入射角为28°、超声探头频率为10 MHz、探头间距离为10 mm。其LCR波形图如图3所示。由于LCR波沿介质表面以纵波声速传播,因此为第一个收到的波型信号。激发同步信号与LCR波信号之间的距离为LCR波渡越距离。

图2 LCR波应力检测系统Fig.2 LCR wave stress detection system

图3 LCR波波形Fig.3 LCR waveform

2.2 应力声时系数测定

GH4169环锻件应力声时系数测定系统由已建立的LCR波应力检测系统和拉伸压缩试验系统两部分组成。拉伸压缩试验系统所用拉伸压缩试验机为WDW—600E微机控制电子式万能试验机,其最大试验力为600 kN。

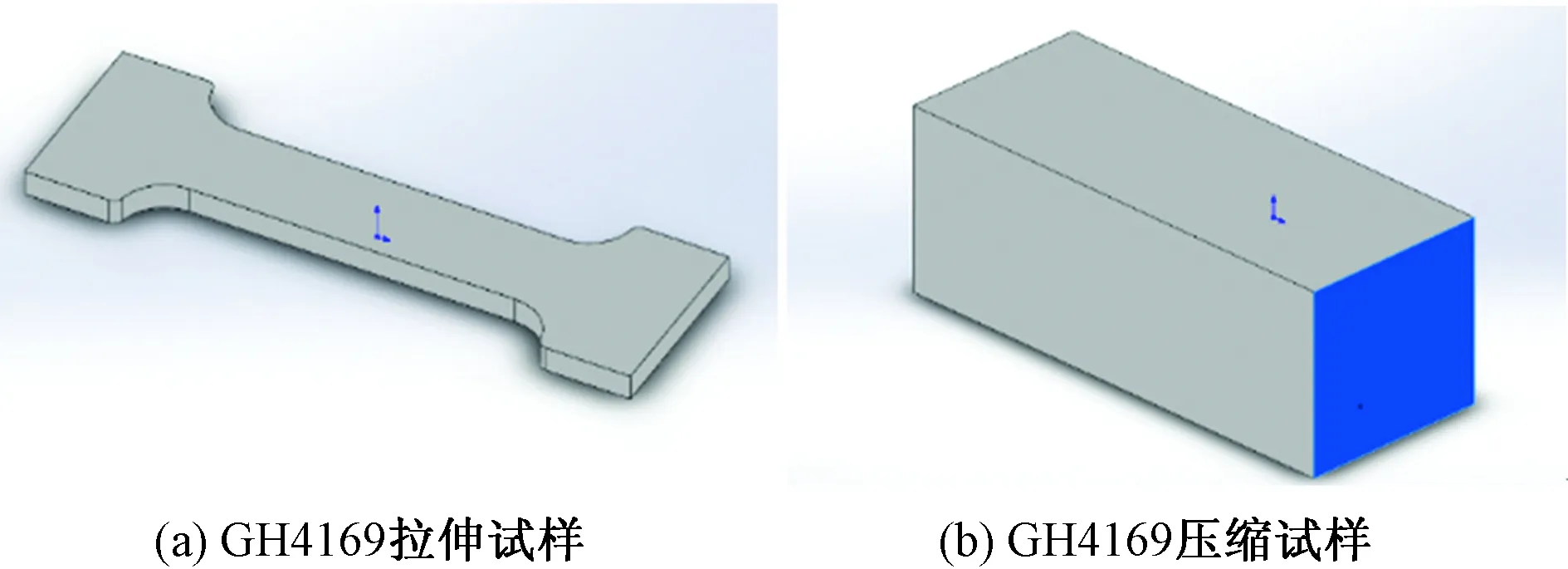

根据标准《金属力学性能试验》(GB/T 24182—2009),设计制作材料牌号为GH4169的拉伸试样[图4(a)]与压缩试样[图4(b)]。试样取样于某型航空发动机GH4169压气机盘原料。其屈服强度约为1 100 MPa,拉伸试样有效拉伸区域尺寸为70 mm×20 mm×4 mm,压缩试样尺寸为50 mm×25 mm×20 mm。

图4 GH4169应力标定试验试样Fig.4 GH4169 stress calibration test sample

为避免试样内部残余应力影响试验结果的准确性,对拉伸及压缩试样进行700 ℃,保温1.5 h,随炉冷却的去应力退火处理,既保证实现GH4169试样的去应力处理,又保证试样内部组织不受热处理的影响。

对拉伸试验拉力与LCR波回波关系进行记录,从0 N时开始,拉力每增加10 kN时,记录LCR波回波,直至拉断。对压缩试验压力值与LCR波回波进行对应关系记录,从0 kN时开始,压力每增加10 kN时,对LCR波回波进行记录,直至压力为500 kN时停止记录。

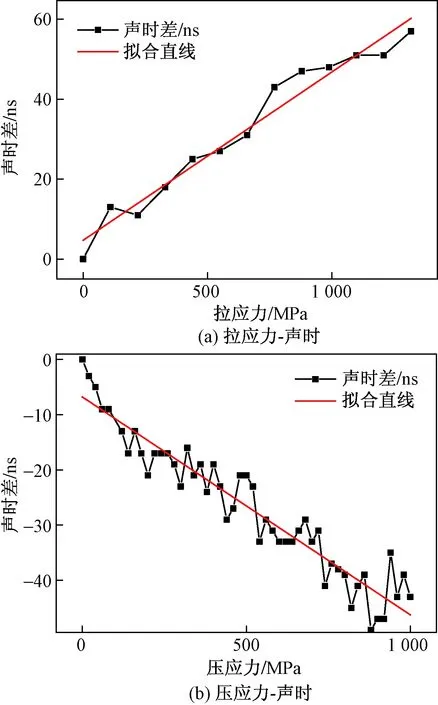

对采集卡所记录的LCR波回波声时参数取均值,建立拉应力、压应力变化量Δσ与声时差Δt之间的关系如图5所示,并分别对二者之间的关系进行拟合。得到拉应力与声时差拟合线性关系表达式为Δt=0.04ΔσF+0.002 47,其拟合相关系数为0.960 1,得到压应力与声时差拟合线性关系表达式为Δt=-0.039ΔσF+0.002 183,其拟合相关系数为0.904 8。

图5 应力-声时关系曲线Fig.5 Stress-acoustic relationship curve

由拟合结果可知,应力增加量ΔσP和声时差Δt之间存在明显线性关系。将拉应力、压应力声时相关系数分别定义为KF与KP,易得KF与KP的值,两者极为接近,可得出GH4169超声应力标定试验结果准确,对二者取均值,记为

K=25.3 MPa/ns

(6)

即为探头间距为10 mm时,GH4169环锻件的超声应力系数。结果表明在GH4169环锻件LCR波应力检测时,声时差每增加1 ns,则存在25.3 MPa的拉应力,声时差每减少1 ns,则存在25.3 MPa的压应力。此结论可直接用于GH4169环锻件超声应力检测中来判断其残余应力大小及分布。

3 GH4169环锻件残余应力检测及分析

3.1 仿真模拟分析

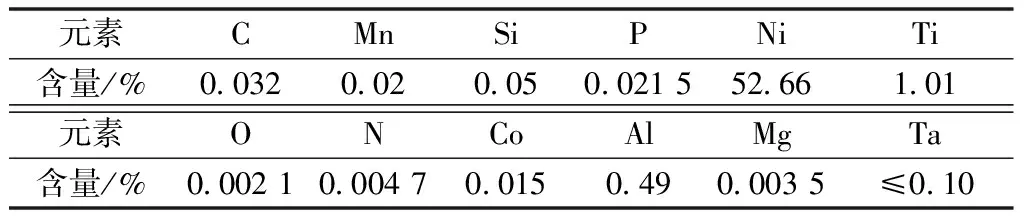

试验均使用变形GH4169制某型航空发动机压气机四级盘,其材料化学组成成分如表1所示。

该GH4169环锻件冶炼方法为真空感应熔炼+真空自耗重熔,热加工工艺过程为加温—镦粗—模锻,如图6所示。

工艺采用螺旋压力机镦粗和模锻工艺路线,其热加工参数如表2所示。

试验对该GH4169压气机四级盘成型过程进行模拟,设定其变形温度为990 ℃,设置使用模具温度为300 ℃。变形速度:10 mm/s。

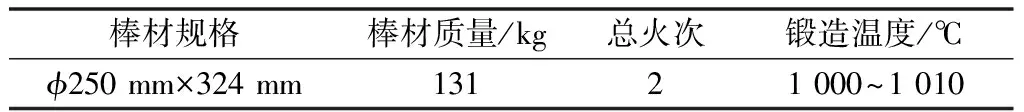

饼坯与锻件的热力参数分布如图7所示。饼坯大部分区域等效应变在0.25~0.75之间,温度在995~1 030 ℃之间。最大等效应变和最高温度位于饼坯心部,最大等效应变为0.9,最高温度为1 030 ℃。上下端面存在小变形区,约占厚度的1/2。下端面温度较低。鼓肚表面等效应变在0.4左右,温度在940 ℃左右。锻件大部分区域等效应变在1.0~1.6之间,温度在995~1 020 ℃之间。最大等效应变位于心部连皮。最小等效应变及最低温度位于轮毂上端面。应力结构模型如图8所示。

表1 某型GH4169压气机盘化学成分Table 1 Chemical composition table of a certain type of GH4169 compressor disk

图6 高温合金环锻件热加工过程Fig.6 Hot working process diagram of superalloy ring forgings

图7 热力参数分布Fig.7 Cake embryo and forgings thermal parameter distribution

表2 热加工工艺参数Table 2 Thermal processing parameters

图8 GH4169锻件应力结构模型Fig.8 GH4169 forgings stress structure model diagram

3.2 环锻件整体应力超声法检测过程及结果

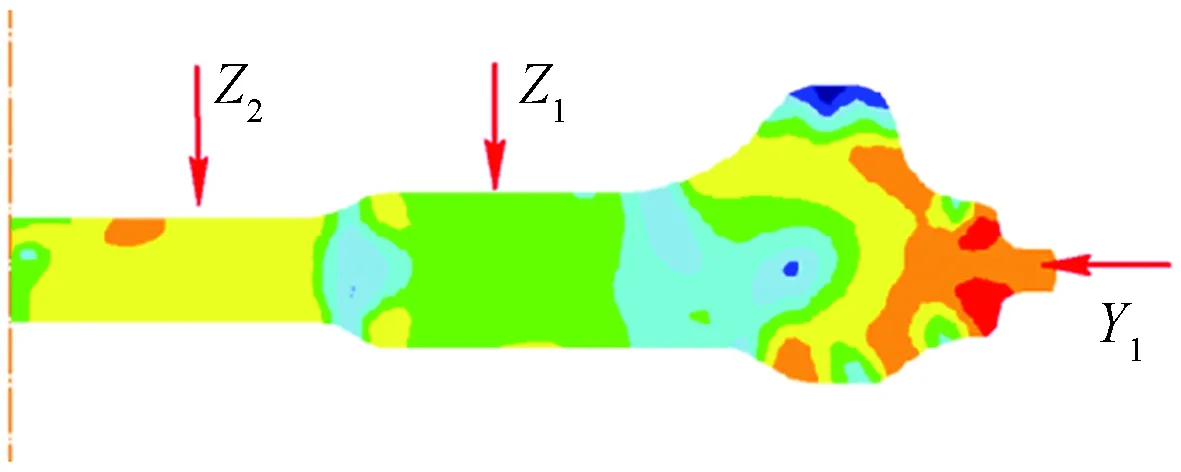

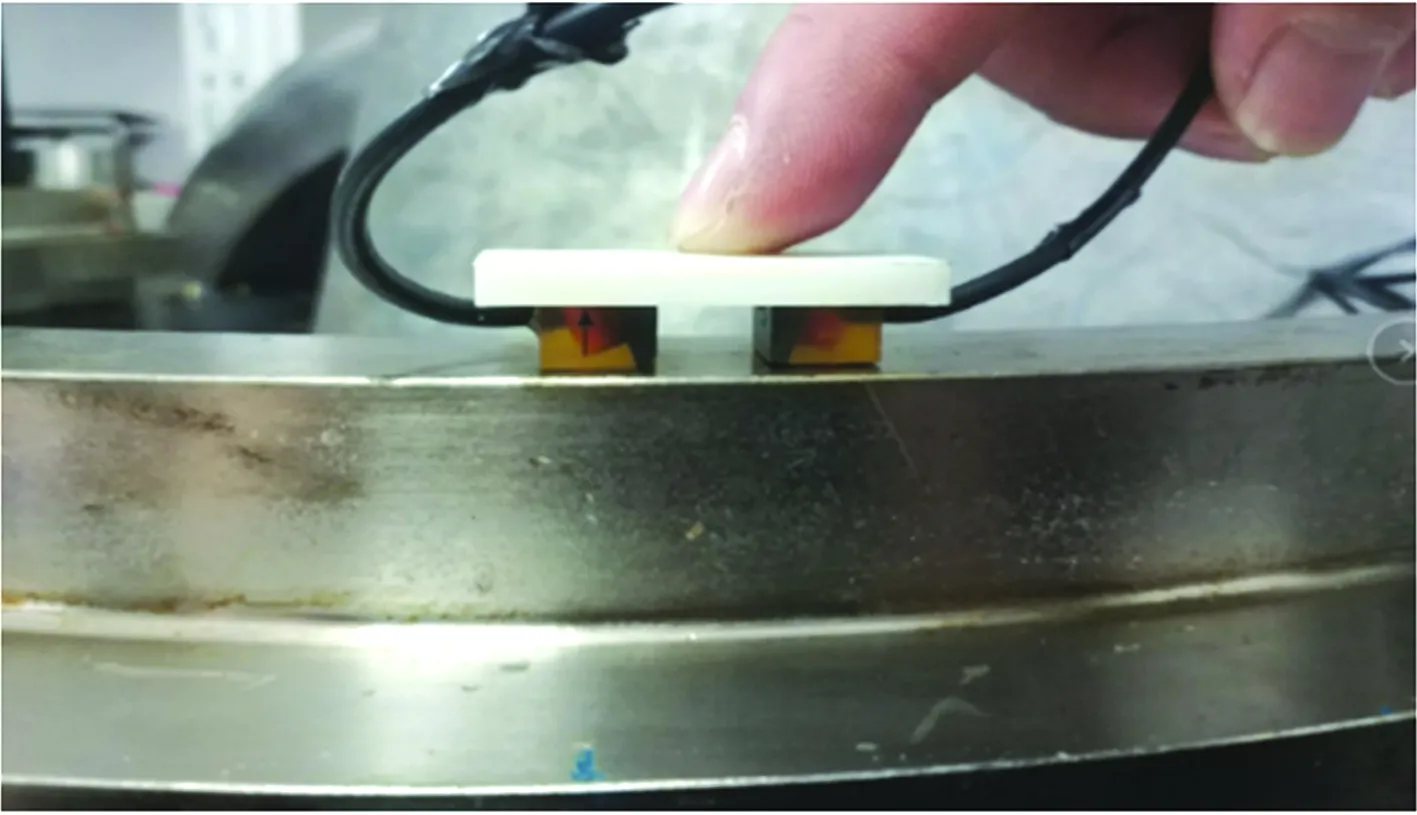

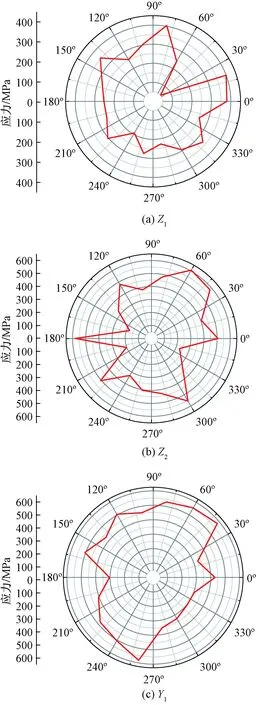

使用超声LCR波法对整盘进行应力数据采集,对粗加工状态的压气机四级盘整体沿周向进行十八等分,整圈进行距离相等的十八个点位采集,分别对盘面外圈(记为Z1)、盘周向(记为Y1)、盘面内圈(记为Z2)共进行三圈的点位采集。采集示意图如图9所示,采集过程如图10所示,试验使用了3D打印机对不同位置进行不同对应夹具的打印,该组夹具保证了数据采集的稳定性、可靠性。其应力分布图如图11所示。

图9 采集点位示意Fig.9 Collection point

图10 采集过程Fig.10 Acquisition process

3.3 GH4169环锻件喷丸前后应力比对

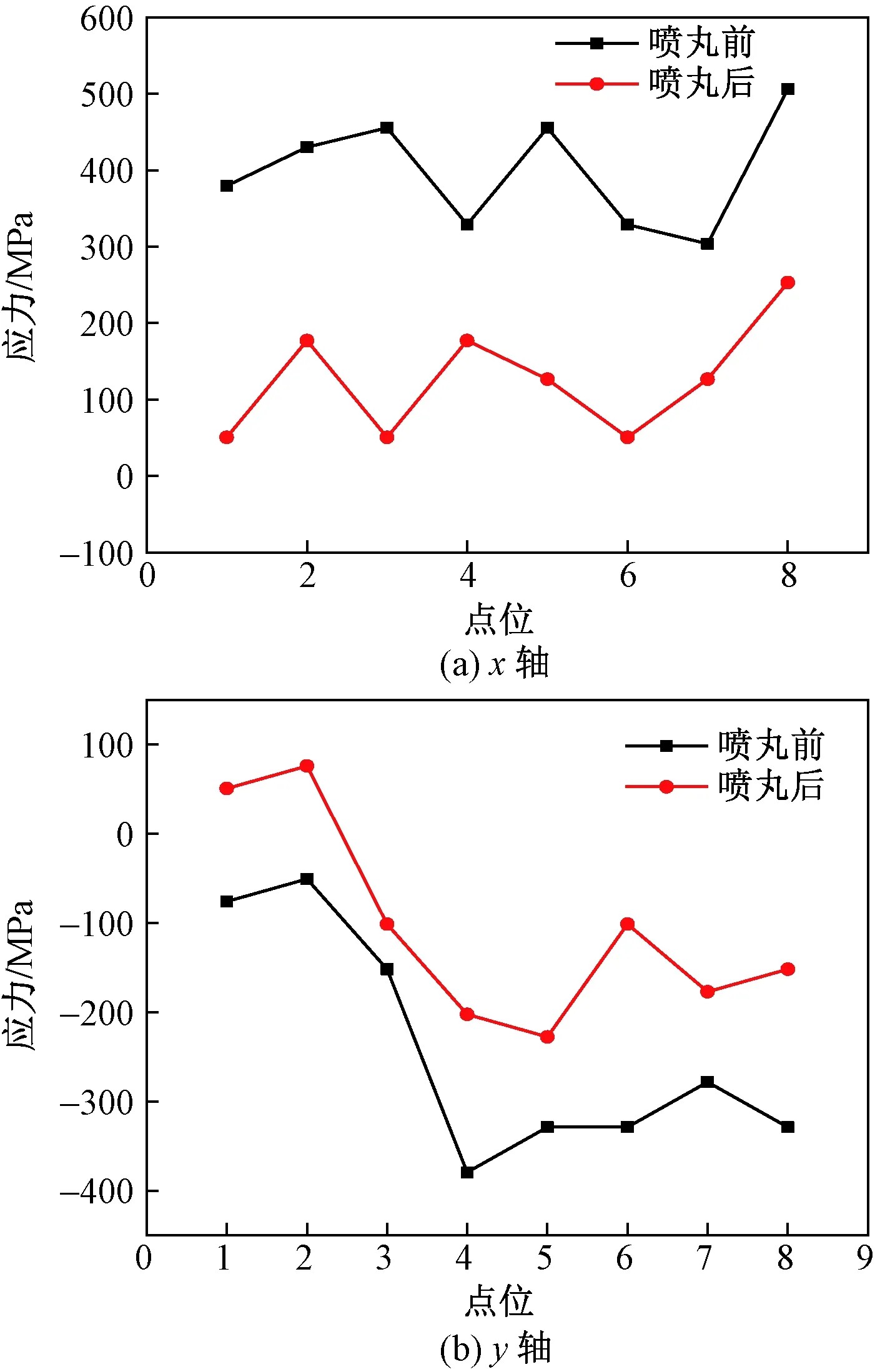

GH4169锻件由棒材经过加温、镦粗、模锻加工至环锻件后,会在整环产生大量的周向残余拉应力,该周向残余应力会对对材料的疲劳强度产生极大的影响,大幅度降低其工作寿命,针对该类问题,引入了喷丸强化技术。

喷丸强化后,材料的表面及表面层发生以下三种变化:表层引入残余应力场、 表层形成塑性变形组织、表层粗糙度发生变化。而适当地控制表层残余应力场的引入却可以使材料的应力腐蚀应力变形等问题得到一定程度的改善。

图11 应力分布Fig.11 Stress distribution

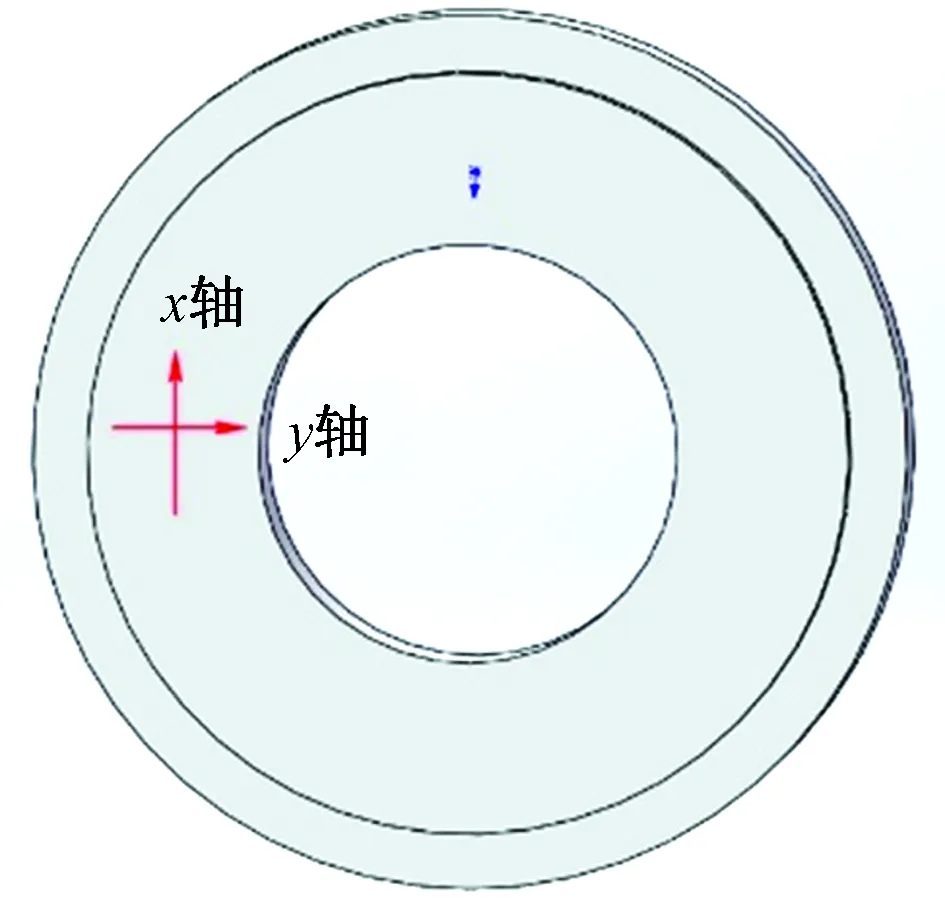

对四级盘进行沿周向区域划分,在盘面定位沿周向等距同圆心的8个点并标记。每个点进行横向和纵向两次测量超声残余应力测量,分别记为X轴和Y轴,检测示意如图12所示。对工件进行喷丸处理,对喷丸后的相同点位进行X轴及Y轴的超声应力测量。其结果如图13所示。

图12 喷丸件应力检测示意图Fig.12 Schematic diagram of stress detection of shot blasting

图13 喷丸前后应力对比Fig.13 Stress comparison before and after shot peening

4 结论

(1)通过超声LCR波检测压气机四级盘残余应力,可以明显发现涡轮盘的周向存在不均匀的拉应力(高达500~600 MPa),且残余应力大小和仿真计算结果接近,残余应力的存在,会导致加工变形和降低涡轮盘的疲劳寿命。

(2)为降低拉应力应力和使得涡轮盘的应力均匀化,对涡轮盘进行喷丸处理,通过LCR波残余应力测量发现,喷丸施加冲击力降低了部分涡轮盘存在的纵向轴向压应力,降低涡轮盘加工变形的风险,并提高了疲劳强度。

试验证明LCR波超声测应力方法所测得应力分布及变化与实际情况基本一致,可以实现对实际GH4169环锻件进行应力检测,检测准确度较高。