催化裂化提升管进料混合区内固含率的动态特征及聚团行为

2020-04-01闫子涵范怡平卢春喜徐春明

闫子涵,范怡平,卢春喜,徐春明

中国石油大学(北京)化学工程与环境学院重质油国家重点实验室,北京 102249

*通信作者, lcx725@sina.com, xcm@cup.edu.cn

收稿日期: 2019-07-25博士后科学基金面上项目(2019M650962)以及中央高校基本科研业务费专项资金(2462018YJRC016)联合资助

0 前言

催化裂化是炼油工业中重要的二次加工过程,提供了我国市场70%以上的汽油和约30%的柴油产品。在现代的催化裂化装置中,提升管反应器是进行裂化反应的主要场所,高价值的目的产品如汽油、柴油、液化气等均是在其内获得[1]。根据其功能和气固流动特征,通常将整个提升管反应器分为4个部分,由底部至顶部分别为预提升区、进料混合区、充分反应区、出口快分区。其中的进料混合段是原料油与催化剂颗粒最初始的接触反应区,研究表明约50%的裂化反应是在该区域完成的[2]。因此,该区域内原料油和催化剂之间的接触及混合效果将直接影响整个裂化反应的进程。在进料混合段内,油、剂两相较为理想的接触及混合应具备以下几个主要方面的要求:(1)油、剂之间实现快速、均匀地接触及混合,喷嘴射流能够迅速覆盖整个提升管截面并与催化剂颗粒充分接触,从而使雾化的原料油迅速汽化,并与催化剂发生反应。(2)射流相与催化剂颗粒的浓度、速度分布相“匹配”,以保证油、剂间实现充分接触,提高反应效率。(3)在油、剂的初始接触阶段,二者应以更接近全混流的状态在提升管内混合,实现快速而充分地接触;而后油、剂混合物应以近似平推流的形式沿提升管向上运动,避免因返混而造成的过裂化。(4)在反应过程中,若能保证每一个汽化的原料油雾滴周围都均匀地分布着数个催化剂颗粒,则油、剂间的反应可达到最佳效果。因此,在油、剂接触过程中的每一个瞬时,催化剂颗粒应以“浓散式”颗粒相状态,而非聚团或稀相分散状态与原料油接触。近年来,针对提升管进料混合区的相关研究表明,传统提升管进料混合段内的实际情况与理想状况存在较大的差别,主要体现为:在进料混合段的大部分区域里,油、剂两相的接触及混合状况并不理想,原料油与催化剂颗粒在提升管截面上的浓度分布并不“匹配”,油相浓度相对较高(低)的区域,剂相浓度却较稀(高);油、剂混合物也并非以“活塞流”的形式向上运动,催化剂颗粒在提升管近壁区域较为浓集,呈环—核结构;在某些区域存在着较为严重的油汽返混,也增大了油、剂之间反复接触的几率,造成较为严重的结焦[3-6]。

针对提升管进料混合段内存在的不足,国内外许多科研院所、石油公司提出了多种改进方案,以期使上述两个问题得到改善。常见的方法包括增加内构件、提升管变径、改变喷嘴安装方式和角度等[7-12],但由于该区域内流动状况非常复杂,影响因素众多,多数方案都没有建立在对传统进料段内气固两相流动特性进行详尽研究的基础上。其中,改变喷嘴射流与预提升催化剂流的接触方式,如将喷嘴由向上倾斜安装改为水平或向下倾斜安装的方法,可以简单有效地提高进料混合段内油、剂的接触及混合效果[13]。YAN等[14-15]通过初步实验验证分析了油剂逆流接触进料结构中的气固混合及分布特征,表明其具有良好的效果。然而,以往的研究主要采用“时间平均数”的方法获得测量参数的时均分布结果,因而难以有效反应进料混合区内颗粒聚团等动态参数的特征。

颗粒团聚现象是快速流化床和提升管(输送床)内气固两相流动的典型特征,颗粒团聚物的时空特征将对气固两相在提升管内轴径向的分布及运动状态、传质、传热等产生重要影响[16-18]。因此,提升管进料混合段内的颗粒聚团行为将对裂化反应进程及产品分布产生直接影响,有必要对其进行深入研究。早期的研究表明[19-20],提升管内的团聚物与局部颗粒浓度之间存在较强的相关性,团聚物的形态随轴、径向位置的变化有显著差异,根据局部瞬时颗粒浓度的时间序列信号,可以较为有效地鉴别提升管内的颗粒聚团。为此,本文在一套大型冷模实验装置中,通过分析颗粒浓度动态特征,对不同形式进料混合段内(油剂并流和逆流接触)的颗粒聚团行为进行研究。

1 实验

1.1 实验装置及进料段结构

实验在一套大型冷模循环流化床实验装置中进行,图1为装置示意图。其中,提升管内径Ф186 mm,装置总高14 000 mm。

本文主要研究油剂并流接触(喷嘴向上倾斜)和油剂逆流接触(喷嘴向下倾斜)两种进料混合段结构内的颗粒聚团行为,图2所示为进料段部分的结构示意图。为方便对比,两种结构中喷嘴与轴向的夹角均设为30o。

图1 实验装置流程图Fig. 1 Experimental setup

1.2 实验介质

实验中的固体颗粒采用典型的FCC平衡剂,该颗粒为Geldart-A类颗粒,平均粒径为79 μm,颗粒密度为1200 kg/m3,堆积密度为930 kg/m3。预提升气体介质为常温空气。受冷模实验条件所限,喷嘴射流采用常温空气,由于实际工业反应中原料油的汽化时间极短(约为0.2 s)[21],因此在冷模实验中忽略了该过程。

1.3 实验仪器及测试方法

提升管内局部颗粒浓度的测定采用中国科学院过程所开发的PV-6D型光纤颗粒浓度测量仪,其原理如图3所示[22]。测量颗粒浓度时,由光源发出的光经光纤照射到颗粒群,反射光被另外一束光纤接收后被转换成电压信号,该电压信号的强度与输入光信号的强度成正比,放大后的电压信号经A/D转换以及计算机的处理可以得出颗粒的浓度值。

2 实验结果与分析

2.1 提升管进料混合段内颗粒浓度的动态特征

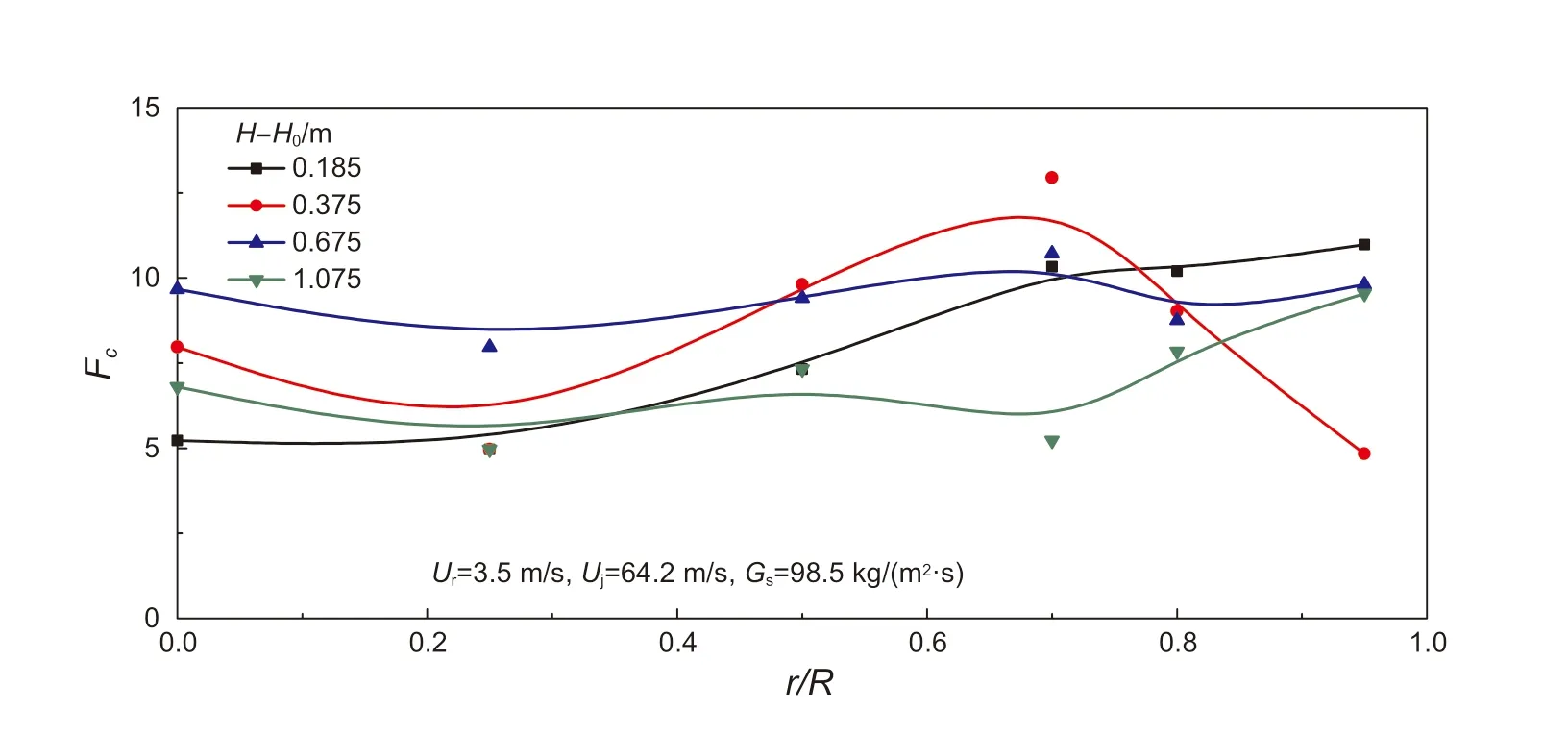

实验中,光纤探头的采样频率为50 kHz,采样时间为3 s。在每个轴向测量截面分布有6个径向测点,分别为r/R=0,0.25,0.5,0.7,0.8 & 0.95。结合范怡平等[23]以及闫子涵等[24]在油剂并流和逆流接触进料结构内获得的颗粒浓度、速度时均分布特征,在进料段内不同的混合区域分别选取典型截面,用以反映颗粒浓度时间序列信号的动态特征。其中,喷嘴所在截面用H0表示,测量截面用H表示。为方便对比,在油剂并流和逆流接触两种结构中选用相同的操作条件,即预提升气速Ur为3.5 m/s,喷嘴出口射流速度Uj为64.2 m/s,提升管内颗粒循环强度Gs为98.5 kg/(m2·s)。

图2 提升管进料段结构示意图Fig. 2 Sketch of the feed injection schemes

图3 PV-6D光纤颗粒浓度测量仪工作原理示意图Fig. 3 Sketch of the measuring principle of PV-6D

2.1.1 油剂并流接触进料结构

(1)喷嘴以上0.375 m截面(主射流影响区)

图4(a)~(f)所示是喷嘴以上0.375 m截面各径向位置的颗粒浓度时间序列特征。从图中可以看出,在该区域内,瞬时颗粒浓度存在一定程度的波动,且提升管中心区和边壁区的波动程度略大。在r/R≈0.5~0.8的径向位置,会出现瞬时固含率为零的情况。在该截面,射流的主流并没有完全扩散至提升管中心[25],在主射流中心附近,高速射流难以与催化剂颗粒充分混合,因而部分时刻只有气相通过光纤探头,所测得的瞬时固含率为零。由于射流相与颗粒相尚未充分混合,在未被主射流占据的径向位置(边壁区和中心区)出现了一定的颗粒聚集,导致这一区域瞬时颗粒浓度的波动有所增加。

(2)喷嘴以上0.675 m截面(二次流影响区)

喷嘴以上0.675 m截面各径向位置的颗粒浓度时间序列特征如图5(a)~(f)所示。由图可见,该截面各径向位置处的瞬时颗粒浓度都存在较大的波动,尤其是在靠近提升管边壁的区域。此外,瞬时固含率为零出现的几率也大大增加,且在靠近提升管中心区较为明显。在该截面,喷嘴射流的主流已经扩散至提升管中心,且多股射流在中心处汇聚,因此中心区气相出现的几率大大增加,表明喷嘴射流与催化剂颗粒在此处并不能充分混合。范怡平等[26]的研究表明,该截面是受二次流影响最为严重的区域,在二次流的影响下,大量的催化剂颗粒被携带至提升管边壁,受高速射流的影响,不断地有颗粒被带入或带出,因此靠近边壁处瞬时颗粒浓度的波动极大。

图4 喷嘴以上0.375 m截面的固含率时间序列信号Fig. 4 Fluctuations of solids hold-up at 0.375 m above the nozzles

图5 喷嘴以上0.675 m截面的固含率时间序列信号Fig. 5 Fluctuations of solids hold-up at 0.675 m above the nozzles

(3)喷嘴以上1.075 m截面(混合发展区)

图6(a)~(f)所示是喷嘴以上1.075 m截面各径向位置的颗粒浓度时间序列特征。从图6可以看出,在该截面,气相(瞬时固含率为零)出现的几率大大减小,表明气、固间的混合较为充分。由于颗粒相的浓度在提升管内呈现边壁高、中心低的分布趋势,因此该截面边壁区的瞬时颗粒浓度数值偏大,且波动较大。这也表明射流的影响在逐渐减小,提升管内的流动逐渐恢复为稳定的“环—核结构”。

2.1.2 油剂逆流接触进料结构

(1)喷嘴以下0.185 m截面(油剂初始接触区)

图7(a)~(f)所示是喷嘴以下0.185 m截面各径向位置的颗粒浓度时间序列特征。从图中可以看出,在喷嘴以下0.185 m截面,各径向位置瞬时固含率的波动均不大,都在平均值附近变化。在各测点处,基本没有出现瞬时固含率为零的情况。该截面位于喷嘴向下倾斜进料段结构中射流与催化剂的初始接触区,颗粒浓度时间序列信号的这一特征表明该区域油、剂间的混合较为均匀,原料油能在短时间内与大量催化剂颗粒充分接触。

(2)喷嘴以上0.185 m截面(气固扩散区)

喷嘴以上0.185 m截面各径向位置的颗粒浓度时间序列特征如图8(a)~(f)所示。从图中可以看出,在气固扩散区内,靠近提升管中心区的固含率平均值较低,但存在一定的波动。在靠近边壁的r/R≈0.8位置,固含率的平均值明显增大,波动也相对较大,表明在该截面大量的颗粒相扩散至该径向位置,与时均固含率沿径向分布的结果一致[24]。

(3)喷嘴以上0.675 m截面(过渡恢复区)

图9(a)~(f)所示是喷嘴以上0.675 m截面各径向位置的颗粒浓度时间序列特征。在过渡恢复区内,提升管中心区的固含率平均值较低,波动也较小;靠近边壁处的固含率平均值较高,波动相对较大。这一特征与提升管内典型的颗粒浓度时间序列特征近似[27],表明在该截面喷嘴射流的影响已经较弱,提升管内的流动逐渐恢复为稳定的“环—核结构”。

2.2 提升管进料混合段内的颗粒聚团特征

提升管内颗粒浓度的瞬时时间序列信号可以充分反映固体颗粒的团聚、解体、运动状况等颗粒动力学特征。因此,许多研究者利用颗粒浓度的瞬时信号来确定提升管内的颗粒聚团行为。Soong等[28]提出了根据颗粒浓度(固含率)信号判断聚团的标准,并指出聚团内部的颗粒浓度会显著高于该位置的时均颗粒浓度,通常可用如下表达式描述:

εpi为瞬时固含率在采样时间内的时均值,n为εpcr高于σ(εpi)的倍数;σ(εpi)为颗粒浓度在采样时间段内的标准偏差。

图6 喷嘴以上1.075 m截面的固含率时间序列信号Fig. 6 Fluctuations of solids hold-up at 1.075 m above the nozzles

由式1可见,n值的选取将会直接影响聚团的分析结果。为此,Manyele等[29]采用敏感分析法来确定n值。随着n值增大,聚团的时间分率Fc(聚团时间分率=聚团出现时间/采样时间)必然随之减小,当颗粒处于“散式相”和“聚团相”两种不同的状态时,n随Fc的变化梯度不同,因此在Fc-n曲线中,斜率出现突变的位置可以作为n的取值。

图8 喷嘴以上0.185 m截面的固含率时间序列信号Fig. 8 Fluctuations of solids hold-up at 0.185 m above the nozzles

基于上述方法,对2.1节所得的颗粒浓度动态数据进行分析,可以得到提升管进料混合段内的颗粒聚团特征,采用如式2所示的聚团时间分率Fc对颗粒聚团特征进行描述。

式中,T为采样时间,s;Tc为采样时间内颗粒聚团的持续时间,s。

图10和图11所示分别为油剂并流和逆流接触进料结构内聚团时间分率的分布情况。对比图10 和图11可以看出,油剂并流接触进料结构内的聚团时间分率总体上要高于油剂逆流接触结构内的数值,尤其是在靠近提升管边壁的区域。当喷嘴斜向上倾斜时,在射流影响区域内(喷嘴以上0.185~0.675 m),颗粒聚团时间分率与喷嘴以上1.075 m截面(混合发展区)相比均显著提高,表明斜向上的喷嘴射流将加剧提升管内颗粒聚团的形成,不利于油剂间的混合及反应。而喷嘴改为向下倾斜时,油剂初始接触区域内(H-H0=-0.185 m)的聚团时间分率与过渡恢复区(HH0=0.675 m)相比有所降低,表明斜向下的喷嘴射流将抑制提升管内颗粒聚团的形成,聚团时间分率的降低意味着以散式颗粒相状态与射流接触的催化剂比例增加,这对于油、剂间的反应是十分有利的。

图9 喷嘴以上0.675 m截面的固含率时间序列信号Fig. 9 Fluctuations of solids hold-up at 0.675 m above the nozzles

图10 油剂并流接触进料结构内聚团时间分率分布Fig. 10 The time fraction of clusters in the concurrent feed injection structure

图11 油剂逆流接触进料结构内聚团时间分率分布Fig. 11 The time fraction of clusters in the counter-current feed injection structure

3 结论

本文在一套大型冷模实验装置中,采用PV-6D型光纤颗粒浓度测量仪获得了提升管进料混合区内的固含率时间序列信号,并对比了油剂并流和逆流接触两种条件下的结果,以此为基础获得了进料混合段内的聚团时间分率分布特征。得到以下主要结论:

(1)油剂并流接触时,主射流影响区和二次流影响区内的瞬时固含率存在较大波动,尤其是在靠近提升管边壁的区域,表明射流二次流对该区域的气固流动产生较大影响。

(2)油剂逆流接触时,进料混合区各径向位置瞬时固含率的波动均不大,都在平均值附近变化,表明油剂间的混合较为均匀,原料射流容易与催化剂颗粒充分接触。

(3)油剂并流接触时,射流影响区内的聚团时间分率较高;与之相反,油剂逆流接触时,聚团相的时间分率显著降低,意味着以散式颗粒状态与射流接触的催化剂比例增加,有利于提高油剂间的接触和反应效率。