麻省理工学院掀起飞机材料制造革命

2020-03-25杨大可

杨大可

由复合材料点燃的现代飞机制造的材料革命还在蔓延。如今在波音737和空客A320后续机型上,复合材料在飞机结构重量的占比已经达到50%~65%。

所谓复合材料,就是将不同性质的材料组分优化组合而成的新材料。多种不同的复合材料制成现代飞机机身的过程,就像烤多层酥皮蛋糕一样。先将不同的材料层堆叠在一起并塑造成机身的形状;然后,将这个结构推入到仓库大小的“烤箱”和高压釜中。在那里,这些层逐渐融合在一起,形成一个有良好气动弹性特征的飞机外壳。

现在,麻省理工学院的工程师们开发了一种无需巨大的加热炉子和压力容器,用小小的碳纳米管薄膜包裹在复合材料之上,就能生产出航空级复合材料的方法。而且,新方法所消耗的能量仅为传统制造方式的1%。这项技术将有助于加速飞机和其他大型高性能复合结构的制造,比如风力涡轮机的叶片等。这也是人们首次在不利用高压釜的情况下,制造航空级别的先进复合材料。这可能给复合材料的制造带来另一场革命。

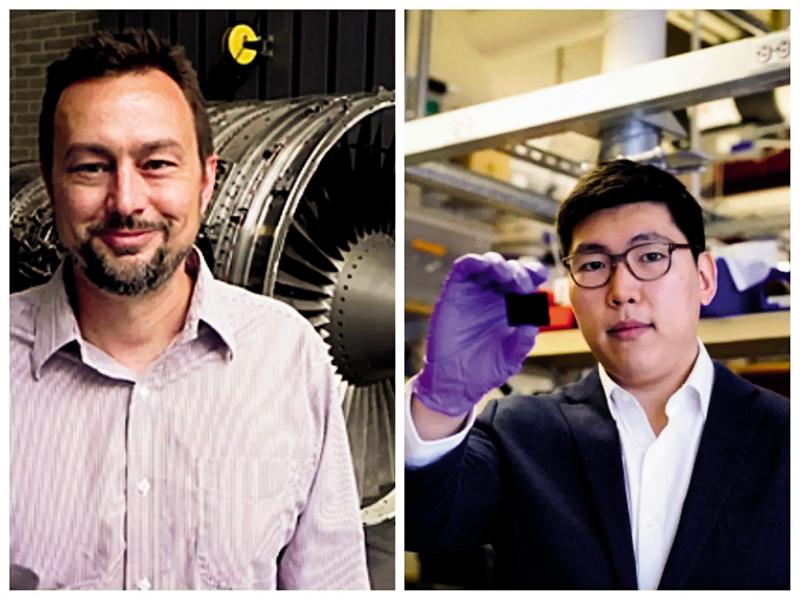

这项成果发表在最新一期的AdvancedMaterials Interfaces杂志上,麻省理工学院航空航天工程系教授、纳米复合航空航天结构联盟(NECST)主席Brian L. Wardle带领航空航天工程系博士后研究员Jeonyoon Lee,以及目前在Metis Design Corporation(一家航空结构健康监测公司)工作的Seth Kessler一同完成了该研究。

Wardle表示,这项研究在应用层面上有着非常积极的意义,扩展了先进复合材料的生产工艺。同时,在节能和降低生产成本角度也有着卓越的效果。

让飞机使用的复合材料结合得更牢固

性能达标,百倍节能

先进复合材料,自20世纪60年代作为一种新材料崛起以后,与铝合金、钛合金、合金钢一起成为航空航天的四大结构材料。由于其具有比强度和比刚度高、性能可设计,以及易于整体成型等多重优势,在飞机结构上采用先进复合材料会比常规的合金材料减重25%~30%,并能明显改善飞机气动弹性特性,提高飞行性能。因此,复合材料在飞机结构重量的占比不断上升,从波音747的1%、空客A300的5%,增长到空客A380的25%、波音787的50%;如今在波音737和空客A320后续机型的设计中,复合材料已经达到50%~65%的占比。

波音以747为例做过预估,机身每减轻1千克,带来的耗油量的减少,单架飞机一年便可多获利2000美元。所以,提高先进复合材料在飞机结构设计中的占比、以及扩展其应用的部位成为了发展趋势,也成为衡量飞机先进性的重要指标之一。不过,其生产制造的过程和成本也是让工程师们头疼的问题。

聚合物基复合材料的性能在纤维和树脂体系确定之后,主要决定于成型工艺。成型工艺基本在于两方面:一方面是成型,即把预浸料铺制成最终产品形状(通常情况);另一方面则是固化,即把产品型的叠层预浸料在温度、时间和压力等因素的影响下使形状固定下来,并达到预期的性能要求。Brian Wardle表示:“如果想制造像機身或机翼这样的主体结构,人们需要建造一个两层或三层建筑大小的压力容器或高压釜,而这个过程需要时间和资金,因为都是些大规模的基础设施。而现在,我们可以在不用高压釜的条件下制造初级结构材料,这样可以摆脱所有相关基础设施的建设和投入。”

从2015年开始,Jeonyoon Lee和Wardle实验室里的另一名研究员一起,着手设计如何不使用加热炉来将复合材料融合在一起。他们没有将叠层材料放入加热炉中进行固化,而是将其包裹在一层超薄的碳纳米管(CNT)中。之后他们在薄膜上通电,让CNTs像纳米级电热毯一样迅速地产生热量,从而使薄膜内的材料固化并融合在一起。利用这种“脱离加热炉(OoO,out of oven)”技术,研究团队可以仅仅使用传统方式1%的能量,就能生产出满足飞机制造条件的、坚固的复合材料。

接下来,研究团队着手去寻找不使用大型高压釜来制造高性能复合材料的方法。高压釜是工业上在高压下操作的一种反应器,通常在制造飞机使用的复合材料时,需要一个建筑大小的容器才可以。其产生足以将多层材料挤压在一起的高压,同时,还将材料内部或界面上的任何孔隙或空气都挤出去。

教授Brian Wardle (左)与博士后研究员Jeonyoon Lee(右)

烦人的孔隙

虽然先进的复合材料已在飞机结构上得以大规模的应用,但其并非是“完美无瑕”的。由于复合材料不易断裂,这反而让飞机维修工程师们很难判断它的内部是否已经损坏。相比之下,合金材料则可以通过金属探伤检测的方法查探材料的内部情况。话又说回来,复合材料相较于合金的优势之一也是后期低廉的维护成本。

飞机所用的先进复合材料的损伤问题,有极大一部分是在成型过程中产生的;而剩下的则是在装配过程中发生的。对于制造过程中的缺陷问题,Wardle表示:“材料的每一层都有微观层级的表面粗糙度,当人们将两层合在一起时,空气会被困在粗糙区域之间。这是复合材料中孔隙和弱点的主要产生来源。高压釜的作用就是将这些孔隙推到材料边缘并挤出它们。”

Wardle带领团队成员探索不用大型高压釜的办法———“OoA,out of autoclave”,想要在不使用大型设备的条件下制造复合材料。目前,研究团队设计出的“OoA”技术大多都可以满足规模化制造复合材料的条件,但在生产的复合材料中有近1% 的材料内部含有孔隙,这样会损害材料的强度和寿命。为此,Wardle说到,“这个孔隙率并不影响规模化的生产及最终产品的良品率。目前,现有制造水准的孔隙率也满足应用条件,这些OoA预浸料也被批准用于非主要航空航天结构上。而且,这种水平的孔隙在其他类型的复合材料制造过程中(比如树脂灌注模塑等)也很常见,并且可以接受。”他还补充道:“我们研究的OoA 方法目前在材料的适用范围上还有一定限制,因为材料都是经过特殊配制而成的。目前还没有一种适合机翼和机身等主要结构的材料。不过,我们的复合材料在飞机的二级结构中得到了很大的应用,比如襟翼和门等部件。”

相比之下,性能表现最高、质量相对最好的航空级复合材料仍然还需要在高压釜中制造,因为可以近乎排除所有的孔隙,或者说很难检测出有问题的内部损伤。但Wardle团队并未因此放弃,还是继续探寻不用高压釜制造高级复合材料的技术路径。功夫不负有心人,如今他们已经在研究层面取得了很大突破。

告别高压釜

Brian Wardle的部分研究重点是开发纳米孔网络结构:一种由微观材料(如碳纳米管等)整齐排列而成的超薄薄膜。它可以被设计成各种不同且特殊的材料性能,包括颜色、强度和电性能等。Wardle想看看这些纳米孔薄膜是否可以用来代替巨大的高压釜,将多层材料之间的空隙挤出,尽管这看上去是不太可能的事情。在微观世界里,碳纳米管薄膜看起来有点儿像一片茂密的森林,而纳米管间极细的通道就如同树木之间的空隙。这些纳米管可以生成基于其几何形状和表面能的压力,来获得从材料中吸引液体或其他物质的能力。

该项目的主要操作者Jeonyoon Lee提出,如果一片碳纳米管薄膜被夹在两种材料之中。然后,将其加热,随着材料的升温软化,碳纳米管之间的通道应该会产生一个表面能,这样就可以把材料挤走而不是留下一个空白。Lee通过计算,得出这种有通道带来的“表面能压力”应该大于高压釜所施加的压力。

随后,他们在实验室里测试了这个想法。利用此前开发的技术,研究人员在垂直排列的碳纳米管上生长薄膜,然后将薄膜铺在通常用于制造主要飞机结构的、需要高压釜制备的材料层之间。然后,再用第二层碳纳米管将所有材料层包裹起来,并施加电流使其升温。他们观察到,随着材料被加热和软化,孔隙等内部缺陷被拉进了中间碳纳米管薄膜的通道中。最终所得的复合材料和在高压釜中生产的航空级复合材料已十分类似,基本已没有任何孔隙。Jeonyoon Lee考虑到如果内部存在孔隙,材料内各层会更容易分离;所以他又对制造出的复合材料进行了强度测试,试图将各层分开。但发现,该复合材料已经结合得相当牢固。

Wardle表示:“目前,在包括强度等性能测试中,我们发现现有设计方案制成的先进复合材料与满足主要航空航天结构标准的、通过高压釜工艺生产的复合材料已经是一样强的了。”他表示,研究团队在未来的工作是寻找进一步扩大产生压力的碳纳米管(CNT)膜的方法。在目前的实验中,他们使用的是幾厘米宽的样品,其大小足以证明纳米孔网络可以对材料加压并防止形成孔隙。但为了使该工艺可用于制造整个机翼和机身这种主要的航空航天结构,Wardle团队必须找到大规模生产CNT或其他纳米多孔膜的方法。

Wardle为此很有信心,他说:“有很多方法来大规模制造这种纳米多孔膜,就像工厂里制作毯子一样。”他还计划探索更多不同配方的纳米多孔膜,并设计不同的几何形状通道和表面能,以便能够对其他高性能材料进行加压和粘合。“现在,我们设计出的这种新型材料解决方案,可以让人在任何的地方提供需要的压力。”Wardle说到,“除了飞机,世界上还有大量的由复合材料制造的管道,它们被用于水、天然气、石油,以及生活中所有类似流动或进出的场景。而这种不需要加热炉和高压釜的工艺,可以让这些产品的生产变得十分容易。”

这项研究是一个可以直接改变复合材料加工方式的应用,空客(Airbus)、洛克希德·马丁公司和萨博防务公司等多家相关企业都对这项研究提供了支持。