梯度功能混凝土复合防护结构抗侵彻性能试验研究

2020-03-25韩卫卫宋素亚陈友治李新平

韩卫卫,宋素亚,陈友治,李新平

(1.河南财经政法大学,工程管理与房地产学院,郑州 450046;2.武汉理工大学,材料科学与工程学院, 武汉 430070;3.武汉理工大学,道路桥梁与结构工程重点实验室,武汉 430070)

0 引 言

混凝土作为最大宗的人造石材之一,以其强度高、耐久性好和原材料来源广泛、制备工艺流程相对简单等突出优点而被广泛、大量应用于民用和军事建筑领域。但是,在其应用过程中存在自重大、脆性大(拉压比小)、易开裂等不足,尤其当受到弹体冲击作用时作为靶体的混凝土常会因其脆性大而在强大作用力下产生爆裂和碎块,造成对人员和设备的“二次危害”。

为改善混凝土靶体的脆性,降低冲击荷载作用下产生的“二次危害”,提升整体结构的防护性能,目前最常用的技术手段是基于遮弹层理论,采用多层复合防护结构。Shirai等[1]对平头弹下双层钢筋混凝土复合结构靶板的抗侵彻性能进行了研究,指出采用双层靶体设计能够显著提升单层靶体的抗冲击性能。Tedesco等[2]通过对常规武器爆炸波下分层结构相关性能的研究,指出相对单一结构层材料而言,采用不同分层材料组合的结构能够显著地提升结构的防护性能。宋博等[3]通过对不同分层结构材料抗侵彻性能的研究,指出通过优化组合多层复合材料的组成和结构形式能够显著提升分层结构材料的防护性能。Wang等[4]采用LS-DYNA数值模拟对不同初速度弹体下由混凝土和土壤组成的复合结构靶的抗侵彻性能进行了研究,指出采用混凝土和土壤结构复合能够很好地提升靶体的整体抗侵彻性能。杨少伟[5]基于遮弹层理论分析提出了一种由活性粉末混凝土、蜂窝结构、泡沫铝及钢纤维混凝土复合组成的多层复合防护结构,并通过试验对其抗侵彻性能进行了研究,指出相比单一纤维混凝土防护结构而言,采用复合防护结构其侵彻深度能够降低1/3。杨柳等[6]基于DYNA-3D非线性有限元软件对由氧化铝陶瓷、钢板和高强纤维混凝土组合成的多层复合结构的抗侵彻性能进行了研究,指出采用多层复合结构设计能够显著提升结构的抗侵彻性能。相对单一混凝土防护结构层,多层混凝土防护结构虽然其整体防护能力较高,使整体防护结构具有多种优异的性能,但其在动态冲击荷载作用下,由于相邻两层结构层间组成、性能相差一般较大而极易出现结构层间发生相对位移或层裂的现象,也即结构中出现了新裂缝或裂纹,最终造成整个结构防护性能的大大降低,甚至在某些特殊情况下还低于同等条件下单一混凝土防护结构层。由此,为了进一步提升混凝土结构的防护性能,必须改善和提升多层复合防护结构中相邻结构层间的性能匹配性。

梯度功能材料(Functionally Graded Materials,简称FGM)是指在材料制备和成型过程中,采用先进的复合成型技术使材料各组分在特定方向(通常是指一维厚度方向)上形成组分或形态结构呈梯度变化的一种材料[7](如图1所示)。

图1 梯度功能材料组分-性能变化示意图Fig.1 Composition and performance change diagram of FGM

相对传统复合结构材料,梯度功能结构材料具有以下突出优势[8-10]:

(1)用梯度功能结构材料作为复合结构中两层相邻材料间的连接区段,由于梯度功能结构材料组分和性能的渐变能够较大程度地提高复合结构中相邻两层材料间的粘结强度;

(2)用梯度功能材料作为两分层结构材料间的缓冲地带,能够很好地减小或降低材料由于成型方式过快、弹性模量和温度等不同而造成的界面交叉点以及应力自由端点的应力奇异性;

(3)采用相应技术手段实现分层结构间的梯度变化,亦即分层结构间是靠梯度材料连接,使整体结构材料在荷载作用下发生微裂纹破坏时,由于应力在不同粒子中的移动速度不同,梯度结构中组分的渐变会使应力在其传播过程中发生分散效应,从而能够有效地阻止和延缓整体结构内、外部裂纹的扩展趋势和速度。

由此,若能够采用相应的技术手段等使多层复合结构间的层间过渡界面能够实现或达到梯度形式的变化,则能够较大程度上改善和解决多层混凝土复合结构层间性能存在的不匹配性,从而进一步提升多层混凝土复合结构的防护和其他性能。基于此,本文以多层复合材料中应力波的传播特性为理论依据并结合梯度功能结构材料基本原理,采用梯度分层化设计方法,提出了一种梯度功能型复合防护结构,并结合试验对其抗侵彻性能进行了研究,以期为特殊环境下高性能防护结构的设计、制备提供重要的理论指导。

1 FGCS设计理论及方法

1.1 设计理论

图2 弹体侵彻过程中应力波的传播示意图Fig.2 Schematic diagram stress wave propagation during projectile penetration

当复合层状结构材料受到弹体的冲击作用时,基于应力波理论可知,因材料组成、性能间存在差异导致声阻抗不同,造成在层间界面处反射波和透射波的生成。假设弹体冲击侵彻作用下产生的冲击应力波在经过复合层状结构的层间界面处时传播方向与界面是保持垂直的,则当某一入射应力波δ1经过两种不同声阻抗(前后声阻抗分别为(ρ0C0)1和(ρ0C0)2)的靶体介质时,就会在声阻抗为(ρ0C0)1的介质1上产生反射波δr和声阻抗为(ρ0C0)2的靶体介质2中传播透射波δt(如图2所示)。

假若冲击波在传播过程中不同声阻抗靶体介质始终能够保持相连,则根据连续介质理论和牛顿第三定律,入射应力波、反射波和透射波速度间存在以下关系:

V1+Vr=Vt

(1)

σ1+σr=σt

(2)

其中,V1、σ1,Vr、σr,Vt、σt分别表示入射波、反射波和透射波的波速和冲击波的应力。基于三种波的波面动量守恒定律则有:

(3)

由此,根据式(2)可得:

(4)

(5)

由式(4)和式(5)可知,当相对(ρ0C0)2,(ρ0C0)1较大时,则经界面反射后的应力波与入射应力波异号,此时相对入射波应力波幅值而言,透射波应力波的幅值较小,应力波被减弱,应力波的传播就经历了所谓由“硬材料”到“软材料”的过程。若想提升靶体结构材料的防护性能,使应力波的传播经历从“硬材料”到“软材料”的传播过程,便是一种有效的提升措施。而大多防护结构通过在其外部添加强度、硬度较高的材料作为遮弹层来提升整体结构的防护性能,也是基于这个理论。

当(ρ0C0)1=(ρ0C0)2时,则Vr和σr均为零,也即在相邻两层介质的界面处,入射波传播过程中不会产生反射波,换言之两层介质间的波阻抗较好。动态冲击荷载作用下混凝土的破坏大多与自由表面上的拉伸应力波相关,也即反射波相关。因此,若多层复合结构中冲击应力波在相邻界面处产生的Vr和σr均为零,则整体防护性能则得到极大提高。但是,一般多层复合结构中相邻两层结构材料组成、性能是不同的,也即(ρ0C0)1不会等于(ρ0C0)2,若采用适当的技术手段使(ρ0C0)1与(ρ0C0)2相差不大,则也能尽量降低界面处反射波的强度,最终实现整体防护性能的极大提高。

基于此并结合遮弹层理论,本文提出了一种梯度功能复合防护结构,即结构外层是高强、高抗冲击遮弹层吸收弹体冲击作用下的大部分能量,同时其特殊的结构设计使之具有高的耐久性能;结构内层是吸能缓冲结构层,较大程度上吸收经结构外层传递过来的能量,降低结构背面产生的崩落现象;同时,中间过渡层由不同含量的结构外层和结构内层组合而成,使其因为兼具结构外层和结构内层的某些主要特性而能够较大程度上降低和减小结构外层和结构内层波阻抗匹配性,从而实现整体结构防护性能的最大发挥。然而,对于混凝土防护结构材料而言,其性能的影响因素较多,且宏观上看似是材料组分均分分布,其实微观结构上不同部位的材料组成相差较大,在准静态荷载作用下较少表现出来,当其受到较大动态荷载作用时,因其材料组成不均匀性引起的性能差异就可能变得十分明显。因此,若要将混凝土结构材料设计成在微观程度上组分的变化遵循梯度结构材料组分变化的规律将是十分困难,甚至难以实现,因为这不仅涉及到材料学、流体力学,还与固体力学紧密相关。此外,有关水泥基梯度功能结构材料设计理论和制备技术手段仍不成熟,极大限制了混凝土结构在微观程度上梯度变化的实现。故而,在结构外层和结构内层中间梯度过渡层的设计和制备过程中,本文采用了梯度分层化技术,即将梯度过渡层进行分层化处理(如图3所示),基于多相分层成型法制备技术,实现从结构外层到结构内层组分、含量的层状变化。

图3 梯度功能复合防护结构设计示意图

Fig.3 Schematic diagram of FGCS design

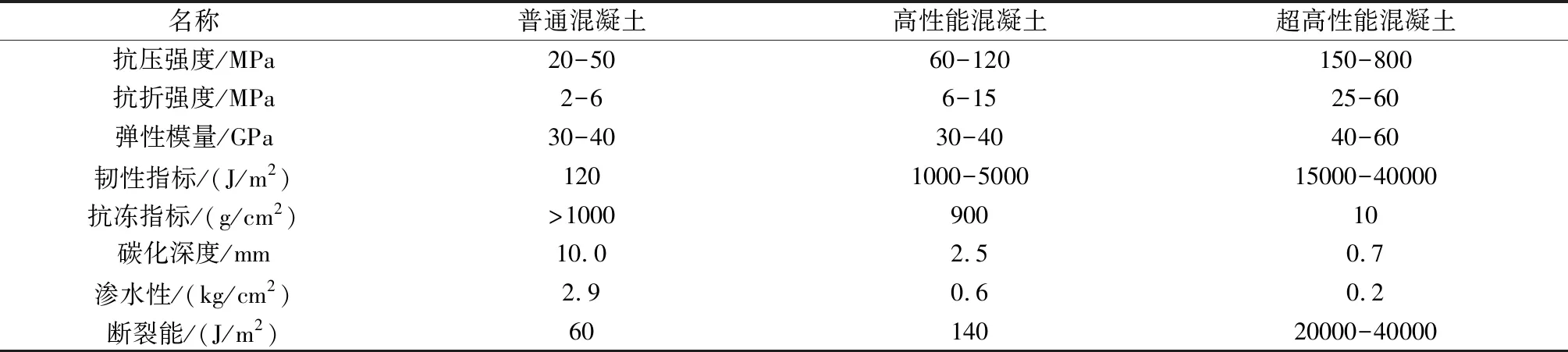

1.2 材料体系设计

基于梯度功能复合结构设计要求,为了实现结构外层的高强、高抗冲击性能以及结构内层的吸能缓冲功效,基于目前有关遮弹层结构材料及吸能缓冲结构材料的研究报道,本文选用超高性能混凝土(Ultra High Performance Concrete,简称UHPC)作为结构外层,多孔陶粒混凝土作为结构内层。相对普通混凝土和高性能混凝土,超高性能混凝土作为遮弹层具有突出的力学性能和耐久性等(如表1所示)。对于多孔结构材料,在动态荷载作用下,当其受到的冲击能量较低时,多孔材料会表现出宏观上的均匀准静态变形。当受到的冲击能量较高时,多孔材料会发生内部胞元的逐层崩塌,变形在内部单元之间逐次传播[11],其应力-应变曲线上有一段平行于X轴(即应变)的曲线。由此,在动态荷载作用下,多孔材料能够发生较大的变形,且在该阶段其受到的应力能够保持几乎不变。通过此过程,多孔材料可将大量的能量转化为塑性能并以热能的形式耗散掉,从而起到缓冲、减震的效应。多孔陶粒混凝土是以无机多孔陶粒作为骨料制备的多孔结构材料,不仅使骨料与水泥砂浆基体间具有较强的粘结作用力,提高整体强度,减少和降低结构外层和结构内层间因强度相差太大而引起的性能不匹配问题。同时,陶粒中大量孔隙结构及凝结硬化后因水分蒸发、水泥水化等形成的孔隙结构能够在较大程度上减缓动态冲击荷载作用下的能量。

表1 混凝土相关性能参数Table 1 Performance parameters of concrete

超高性能混凝土主要原料有:P·O 52.5水泥(C),Ⅰ级粉煤灰(FA),硅灰(SF),河砂(0~0.6 mm(砂1)和0.6~1.25 mm(砂2)),直线型钢纤维和聚乙烯醇(Polyvinyl Alcohol,简称PVA)纤维,SBT外加剂及碳酸锂。其配合比如表2所示,坍落扩展度830 mm,28 d抗折、抗压强度分别为20.2 MPa和162.3 MPa。多孔陶粒混凝土主要原料有:P·O 52.5水泥,Ⅰ粉煤灰,石英砂(0~0.6 mm),陶粒(2~4 mm)及SP外加剂。其配合比如表3所示,28 d抗折、抗压强度分别为16.9 MPa和118.9 MPa。

表2 超高性能混凝土配合比Table 2 Mix proportion of UHPC

注:钢纤维和PVA纤维的添加量是体积掺量。

表3 陶粒混凝土配合比Table 3 Mix proportion of haydite concrete

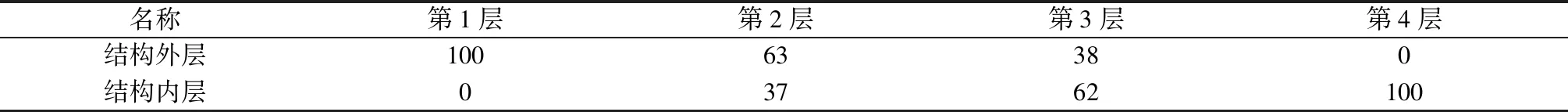

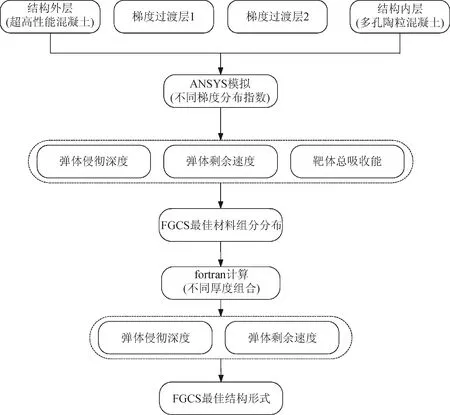

1.3 组分及结构体系优化设计

梯度功能结构材料一般是指由两种组分不同的材料沿着某个方向按照一定的规律(例如粘结力最大、导热系数最低、热应力最小[12]等)进行分布的结构材料。由此,若要对某一梯度功能结构材料进行设计,首先要基于理论分析或试验研究确定梯度功能结构材料两种材料的主要组分,并依据一定的规律或计算算法确定这两种组分在梯度结构空间位置上的分布规律。其次,在两种材料组分部分规律确定的基础上,通过理论和试验研究对梯度结构的形式进行确定。所以,梯度功能结构材料的设计包括组分设计和结构设计两大部分。

(1)组分设计:根据FGCS设计理论,利用ANSYS/LS-DYNA软件首先对不同梯度分布指数下由超高性能混凝土、梯度过渡层及多孔陶粒混凝土组成的梯度结构进行抗侵彻性能研究。基于弹体侵彻深度、弹体剩余速度及靶体总吸收能量的综合分析,得到满足设计要求的梯度功能结构的最佳组分形式。

(2)结构设计:对于梯度功能结构材料而言,最重要的便是过渡层的设计及制备。基于梯度功能结构材料基本原理可知,对于某一种复合层状结构材料而言,假若将界面进行无限界面划分,那么在某种程度上可认为其是遵循梯度分布的。然而对于混凝土结构材料而言,若将上下两层界面分为无限层或者很多层,那么不仅难以制备,同时在成分上也难以确定等。因此,为了便于试验研究,本研究中将梯度过渡层设置为2层,即FGCS由超高性能混凝土(结构外层)、梯度过渡层1、梯度过渡层2和多孔陶粒混凝土(结构内层)四部分组成。梯度过渡层是由不同体积分数的结构外层和结构内层组成,其体积分数的大小受到梯度分布指数的控制。基于FGCS最佳组分形式,采用共和梯度方法,利用fortran计算软件对总厚度为L(本文以24 cm为例)的靶体材料进行梯度结构的优化研究,求得基于弹体最小剩余速度和最小侵彻深度下FGCS不同结构功能层的最佳厚度分布。FGCS组分及结构优化设计流程可简化为图4所示,其计算结果如表4和表5所示。

表4 FGCS最佳组分分布Table 4 Optimal component of FGCS /%

注:表中含量是结构外层在该层的质量含量。

表5 FGCS最佳厚度分布Table 5 Optimal thickness of FGCS /cm

图4 FGCS设计流程图

Fig.4 Flowchart of FGCS design

2 抗侵彻性能试验及结果讨论

试验过程中测试试样有FGCS组和双叠层结构组(由超高性能混凝土结构外层和多孔陶粒混凝土结构内层两层组成)两种。且测试试样均采用串联结构,基于其最佳材料组分及结构形式,采用多相分层成型法依次对各功能层进行浇筑,后一层的浇筑应在前一层浇筑混凝土初凝之前完成,同时在后一层浇筑时应尽量不要对前一层造成很大的影响。浇筑顺序依次为结构内层、梯度过渡层2、梯度过渡层1和结构外层。在结构外层浇筑完后,用抹刀对表面进行处理,以便成型试样表面平整利于试验研究。

测试试样为直径36.1 cm的圆柱体,高度24 cm,其周围用钢管固定。FGCS的厚度分布以图4的计算为准,同时双叠层结构组第一层为纯超高性能混凝土结构外层,厚度为FGCS的结构外层和梯度过渡层1的厚度总和,而双叠层结构组第二层为纯多孔陶粒混凝土结构内层,厚度为FGCS的梯度过渡层2和结构内层的厚度总和。

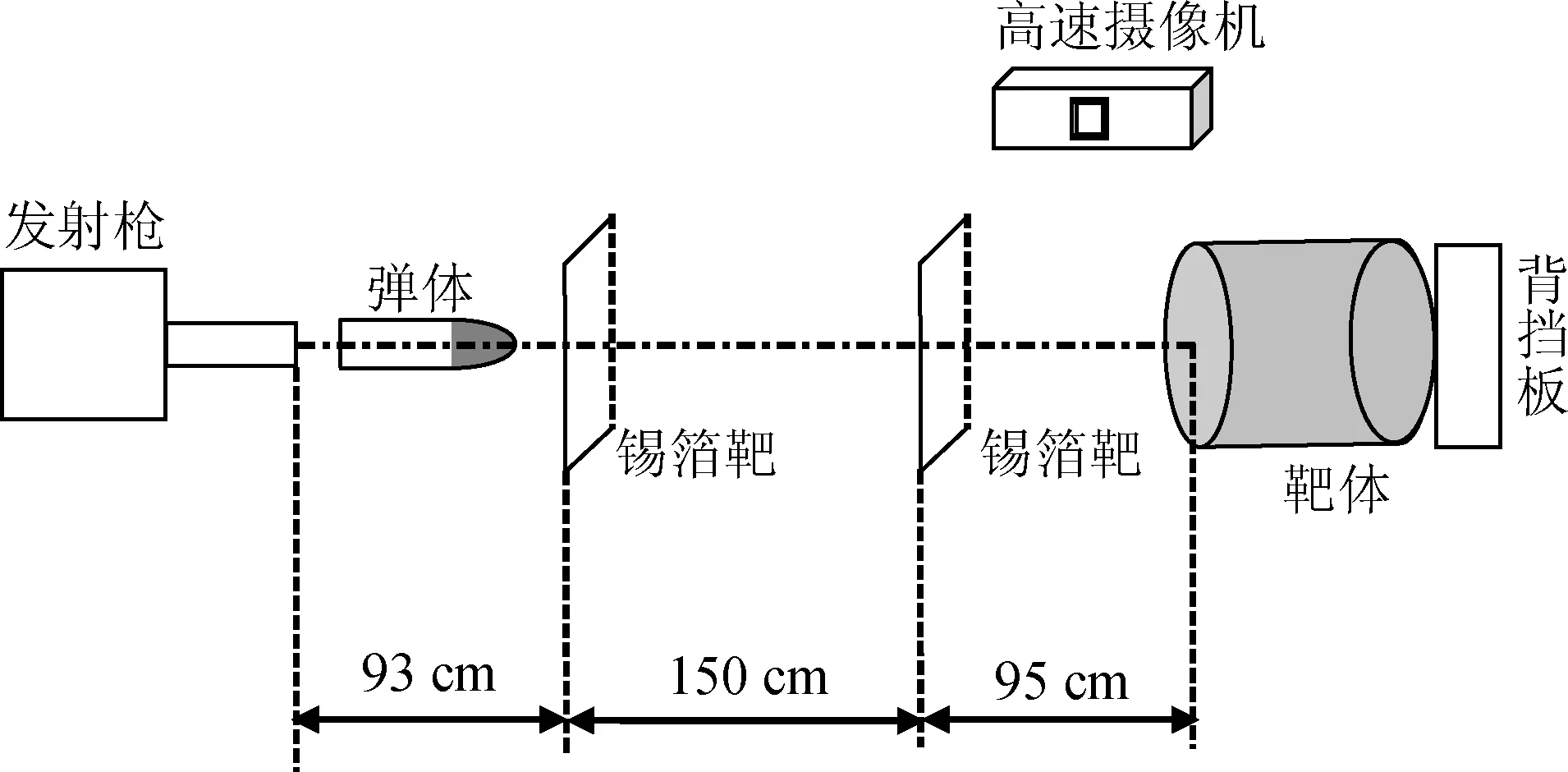

图5 侵彻过程示意图Fig.5 Schematic diagram of the penetration process

试验在江苏省南京市南京理工大学汤山军工试验中心进行,其试验过程:将测试试样(靶体)通过吊装设备进行吊装并结合其他设备对其在特定位置进行固定,然后将高速摄像机(每秒2000帧)、锡箔靶、挡板和发射枪也分别进行固定和安装,最后在所有设备安装完毕及完好的情况下,通过火药推动弹体使弹体获得初始动能对靶体进行侵彻试验研究(如图5所示)。弹丸采用30CrMnSiNi2A超高强度合金钢(直径×长度:14.5 mm×87 mm),弹头曲率比CRH=4,质量为65 g,硬度HRC=45,弹体密度为7850 kg/m3,弹体速度为500~1000 m/s。在试验过程中对破坏后靶体试样进行留照(如图6所示),同时对不同测试组试验的弹体侵彻深度、成坑深度等分别进行记录,其结果如表6所示。

图6 弹体侵彻作用下靶体破坏形貌图

Fig.6 Graphic of the samples after penetration

表6 抗侵彻试验结果

Table 6 Results of penetration test

名称弹体速度V/(m/s)平均成坑面积A/mm2成坑深度h/mm侵彻深度H/mmFGCS组5255680.9717.12846247097.3118.381056849670.2421.0111071410338.3421.6812076910909.0522.6612781411698.3122.9913386413901.5323.2614587914078.6325.6714996215328.9126.39155双叠层结构组5335876.2817.201005716077.6618.691085986553.5522.371156959855.8323.6713473710392.4624.3215377511665.7525.8916483012451.7826.2417288814441.5326.8718994615237.9927.12201

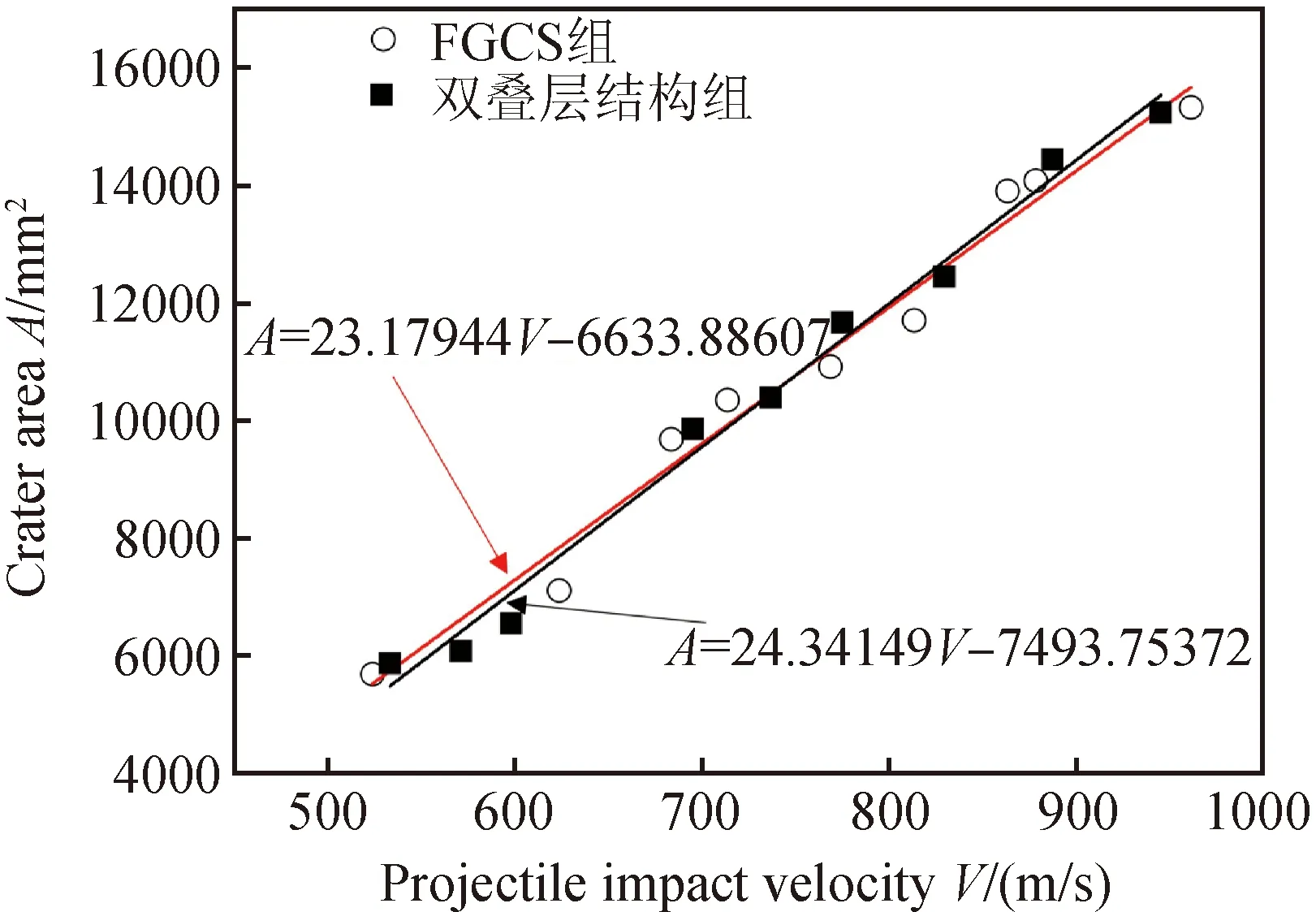

由表6可以看出,随着弹体侵彻速度的增大,FGCS组及双叠层结构组靶体的平均成坑面积、成坑深度及侵彻深度均呈现出增大的趋势。同时,相对于双叠层结构组靶体,FGCS组靶体的平均成坑面积、成坑深度变化不大,但相近速度下弹体的侵彻深度存在一定的差异,且随着弹体侵彻速度的增加这种差异越明显。为进一步对此结论进行验证,对靶体不同弹体速度侵彻作用下的成坑面积、成坑深度和侵彻深度进行了拟合求解,如图7至图9所示。

由图7可知,随着弹体侵彻速度的增加,两种不同结构组靶体的成坑面积均表现出增加的趋势,且其成坑面积与弹体侵彻速度间存在以下的线性关系:

FGCS组靶体:

A=23.17944V-6633.88607

(6)

双叠层结构组靶体:

A=24.34149V-7493.75372

(7)

混凝土靶体在弹体侵彻作用下,因为弹丸与靶体接触面处产生较大的应力,且此应力远大于混凝土靶体的极限抗压强度,而使接触面处的混凝土靶体材料产生压缩和剪切破坏,在碰撞点附件产生径向裂纹,最终形成一个较大的侵彻面积,也即成坑面积。随着弹体侵彻速度的增加,其在靶体接触处产生的冲击作用力也会随之增加,进而因压缩和剪切破坏而在碰撞点附近产生的径向裂纹也会不断增大,最终形成较大的成坑面积。因此,随着弹体侵彻速度的增加,靶体成坑面积也随之增大。同时,结合不同弹体侵彻速度下FGCS组和双叠层结构组靶体成坑面积的变化规律(式(6)、式(7))可知,在同一弹体侵彻速度下,FGCS组靶体的成坑面积较小,但其大小相差不大。这主要是因为与弹体接触的混凝土靶体材料均由同一组分超高性能混凝土组成,在弹体冲击作用下,其材料的动态响应特性相似,故而具有相似的成坑面积。

图7 成坑面积与弹体速度参数关系图

Fig.7 Crater area against projectile impact velocity

图8 成坑深度与弹体速度参数关系图

Fig.8 Crater depth against projectile impact velocity

与弹体成坑面积相似,随着弹体侵彻速度的增加,弹体在靶体结构材料上的成坑深度也不断增大(图8)。基于弹体成坑面积形成的过程分析可知,弹体在靶体结构材料上的成坑深度也主要与弹体初始能量(动能)大小有关,当弹体动能较大时,则成坑面积较大,成坑也较深,反之成坑面积和成坑深度均会较小。因此,对于FGCS组靶体和双叠层结构组靶体而言,随着弹体侵彻速度的增加,其成坑深度也会随之增大。同时,靶体的成坑深度与弹体侵彻速度间满足以下关系:

FGCS组靶体:

h=0.02153V+5.77687

(8)

双叠层结构组靶体:

h=0.02314V+6.70007

(9)

由图8及式(8)、式(9)易知,在相同弹体侵彻速度下,FGCS组靶体的成坑深度较小,这可能是因为在相同弹体侵彻作用下,虽然侵彻弹体的初始动能相同,但是由于靶体的结构形式存在差异,造成弹体在形成漏斗状的成坑过程中靶体材料的动态响应特性不同,使之弹体在侵彻过程中所受侵彻阻力的大小不同所致。

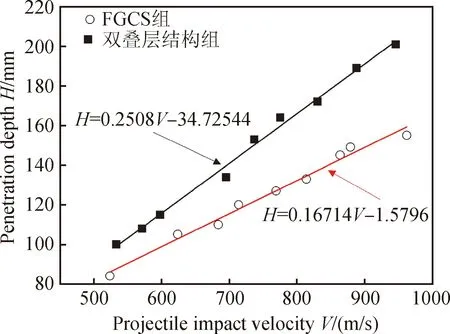

由图9可以看出,随着弹体侵彻速度的增加,弹体的侵彻深度也随之增加,且当弹体侵彻速度相差不大时,FGCS组靶体的侵彻深度较小。同时,靶体的侵彻深度与弹体侵彻速度间存在以下关系:

FGCS组靶体:

H=0.16714V-1.5796

(10)

双叠层结构组靶体:

H=0.2508V-34.72544

(11)

图9 侵彻深度与弹体速度参数关系图Fig.9 Penetration depth against projectile impact velocity

侵彻深度,作为防护结构防护性能评价中最直接、最重要的指标参数,无论是对于防护结构防护性能的评价,还是对于结构防护性能的设计均具有重要的研究意义。侵彻深度,是指从弹体与靶体接触位置开始算起到弹体在靶体中运动轨迹的垂直长度。侵彻深度小,则说明靶体结构的抗侵彻性能好,反之,则说明靶体结构的抗侵彻性能差。若弹体速度较高击穿了靶体结构,则可通过弹体最后剩余速度大小来评价靶体结构的抗侵彻性能。弹体剩余速度小,则说明靶体结构的抗侵彻性能较好,反之,则说明靶体结构的抗侵彻性能较差。结合图9及式(10)、式(11)可知,在相同弹体侵彻速度下,FGCS组靶体的侵彻深度较小,且随着弹体速度的增大FGCS组靶体与双叠层结构组靶体侵彻深度间的差异越明显。当弹体速度为950 m/s时,相对双叠层结构组靶体,FGCS组靶体的侵彻深度减少了25.6%。

这说明了相对单一材料结构组靶体和双叠层结构组靶体,采用梯度结构设计的梯度结构组靶体具有较高的抗侵彻性能。

3 结 论

(1)以多层复合防护结构中应力波的传播特性为理论依据并结合梯度功能结构材料基本原理,采用梯度分层化设计方法,提出了特殊环境下梯度功能复合防护结构,该结果主要由高抗冲击结构外层、梯度过渡层和吸能缓冲结构内层三部分组成。同时,利用ANSYS/LS-DYNA和fortran软件通过对不同梯度分布指数下抗侵彻性能及不同厚度组合下抗侵彻性能的计算研究,指出了梯度功能复合防护结构的最佳组分及最佳厚度组成。

(2)通过对不同弹体侵彻速度下FGCS组靶体和双叠层结构组靶体抗侵彻性能的试验研究,指出弹体成坑面积、成坑深度及侵彻深度与弹体速度间均存在线性的变换关系。同时,相对双叠层结构组靶体,FGCS组靶体表现出优异的抗侵彻性能,且随着弹体侵彻速度的增加,其抗侵彻性能会变得更突出。当弹体速度为950 m/s时,相对双叠层结构组靶体,FGCS组靶体的侵彻深度减少了25.6%。