电解金属锰精滤渣资源化综合利用的研究

2020-03-24宋正平

摘 要:在电解金属锰制液工段净化生产过程中,采用硫化铵、SDD等硫化剂对中和除铁后的溶液进行净化,溶液中的铁、锰、镍等重金属会与硫化物形成沉淀,从而达到净化除杂的目的,该过程形成的滤渣称之为精滤渣。精滤渣不仅造成锰资源浪费,也造成环境污染。行业内也没有有效的处理方法,基本做法都是统一集中堆放。我们通过研究将精滤渣中的硫资源、锰资源进行回收实现资源化综合利用。

关键词:电解金属锰;精滤渣;硫资源回收;锰资源回收;资源化综合利用

中图分类号:TF792 文献标志码:A 文章编号:2095-2945(2020)09-0069-02

Abstract: In the purification process of electrolytic manganese metal liquid production section, ammonium sulfide, SDD and other vulcanizing agents are used to purify the solution after neutralization and removal of iron. Iron, manganese, nickel and other heavy metals in the solution will form precipitation with sulfides, thus achieving the purpose of purification and impurity removal. The filter residue formed in this process is called fine filtration residue. Fine filtration residue not only causes waste of manganese resources, but also causes environmental pollution. There is no effective treatment method in the industry, and the basic approach is unified and centralized stacking. Through the research on the recovery of sulfur and manganese resources in the fine filter residue, we realize the comprehensive utilization of resources.

Keywords: electrolytic manganese metal; fine filtration residue; sulfur resource recovery; manganese resource recovery; resource comprehensive utilization

1 项目背景

精滤渣是在电解制液工段净化生产过程中,采用硫化铵、SDD等硫化剂对中和除铁后的溶液进行净化,溶液中的铜、钴、镍等重金属会与硫形成沉淀,从而达到净化除杂的目的,该过程形成的滤渣称之为精滤渣。精滤渣不仅造成锰资源浪费,也造成环境污染。全国电解锰行业每年将产生大量精滤废渣。多年来大量废渣的堆存,不仅占用大量土地资源,还会对土壤、水源、大气造成污染,给企业和社会带来巨大的经济负担和环境负担。目前公司电解金属锰精滤废渣堆积在渣场,没有有效利用方案,大量堆积的电解金属锰精滤废渣严重制约公司可持续发展,电解金属锰精滤废渣的资源化综合利用成为公司发展的关键。解决好电解金属锰精滤渣的利用问题是公司可持续发展的燃眉之急,也是政府环保部门的基本要求。精滤渣的主要成分:锰(Mn)、硫(S)、鐵(Fe)等,其中的硫具有还原性,锰含量很高,若能将其回收利用,既能创造一定的经济效益,又能减少废渣堆存造成的污染,环保效益可观。

2 试验过程及技术特点

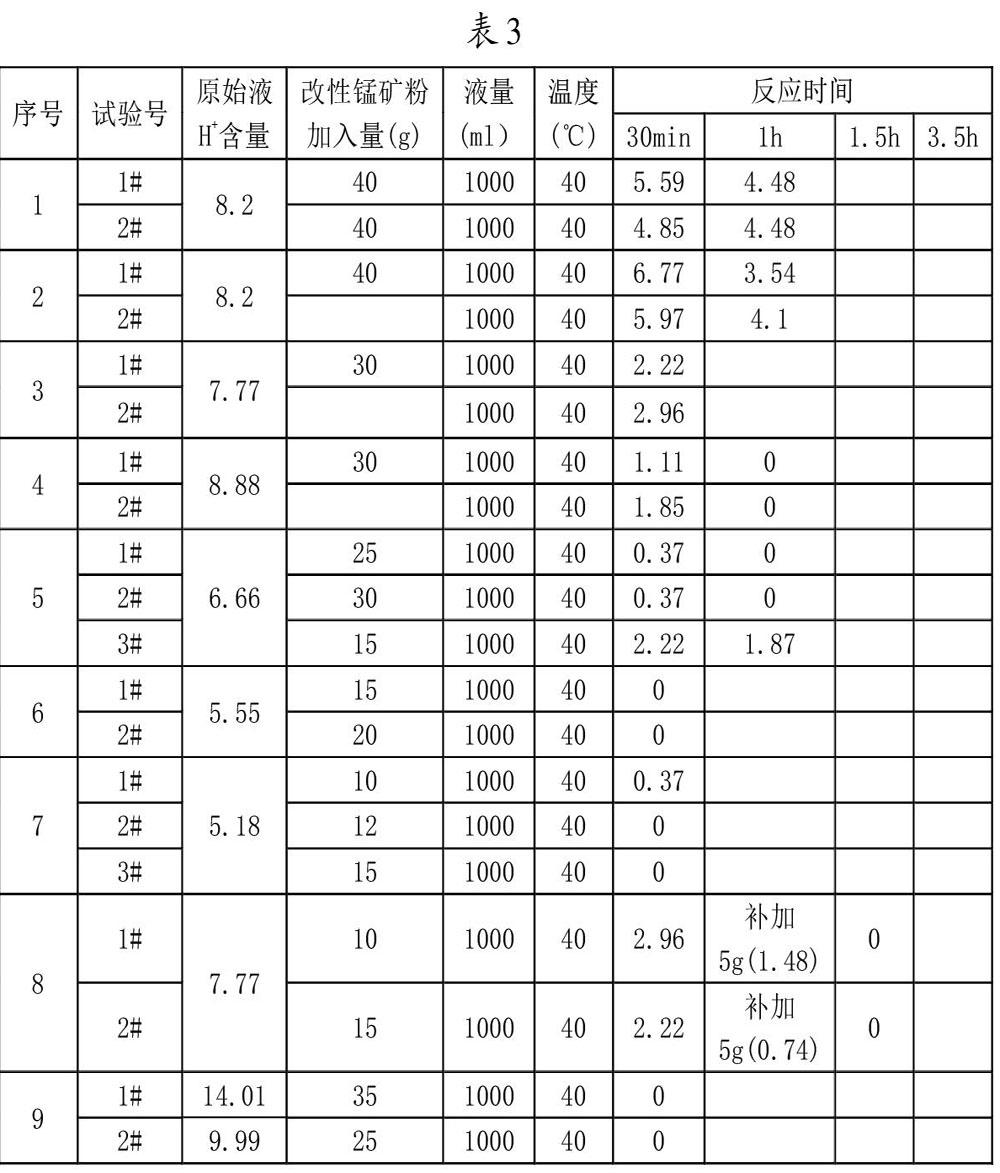

精滤渣中一般含有MnS、MnSO4、CuS、NiS等硫化物物质,成分较为复杂,精滤渣因铁含量高、硫化物含量高,无法在电解锰生产中继续使用,国内电解锰生产厂家(包括宁夏天元锰业)基本全部将精滤渣进行堆存,精滤渣分析结果如表1:

2.1 实验过程大体分两个阶段进行

第一阶段:2018年1月开始,精滤渣煅烧试验:将精滤渣等三种物料,按比例配比高温煅烧,将物料中的硫和可挥发成份除去,使物料改性为以氧化锰为主的人造锰矿石试验;在技术中心试验室利用特制设备进行高温煅烧试验,通过多次调整试验温度和物料和还原剂的配比调整。最终使精滤渣硫酸锰转化为氧化锰的转化率达到96%以上。

精滤渣煅烧试验部分数据(如表2)。

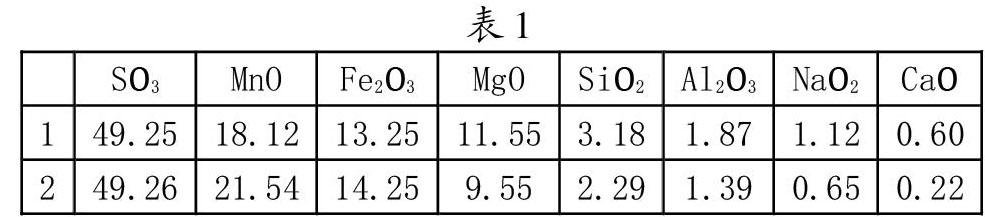

第二阶段:将高温煅烧后的人造矿石用于电解锰制液车间进行收余酸效果试验;2018年1月开始,用高温煅烧后的人造锰矿石粉代替焙烧粉收取电解制液系统余酸试验:收余酸试验数据(如表3)。

精滤渣等物料不同配比进行高温煅烧,高温煅烧后的混合物进行收酸。小于14%的C物质比例与焙烧粉收酸相比速度慢,收酸效果差,达不到生产工艺参数要求,但随着C物质比例的提高,收酸效果越来越好,速度越来越快;当C物质达到14%时与焙烧粉收酸相比,能达到同等的收酸效果,速度快,时间短,余酸可以完全被吸收反应。调整C物质的比例大于14%,速度更快,反应时间更短。煅烧后用于收收酸的(1号改性锰矿)SO3含量?燮1.0%,Mn4+?燮1.0%,总Mn?叟30.0%,酸矿比在0.85左右,浸出率85%以上,完全可以代替二氧锰矿焙烧粉收取制液过程的余酸。基于成本考虑,在工业化生产中可根据生产实际情况调整。

第三阶段:将在精滤渣煅烧过程中产生的二氧化硫进行回收利用试验。

关于精滤渣煅烧产生的二氧化硫尾气回收,属于另一研究课题,不在本研究中论述。

2.2 技术原理

我们通过高温煅烧将渣中的硫全部脱除,释放出二气化硫气体:

MnSO4+C+高温=MnO+SO2↑+CO (1)

2CO+O2=2CO2MnS+MnCO3+2O2+高温=2MnO+SO2↑+CO2+1/2O2(2)产生的SO2气体在尾端用MnO2进行回收制成硫酸锰溶液。

煅烧后的渣是以MnO存在的一种新的人造矿石(改性锰矿),用于电解金属锰厂制液车间收取余酸。

MnO+H2SO4=MnSO4+H2O

电解锰精滤渣,通过和硫酸锰、碳酸锰矿的混合在高温下还原、分解、脱硫、固相反应成为氧化锰,有效处理了精滤渣,用到电解金属锰系统的制液过程的收余酸、不再用二氧化锰矿通过焙烧后用于收酸,使精滤渣既进行了综合利用又代替了焙烧粉收酸降低了生产成本。

2.3 技术特点

电解锰精滤渣的资源化综合利用的研究,其在于将电解锰生产过程中的除杂产生的废渣(精滤渣)进行资源化综合利用。将废渣的主要成分硫酸盐通过处理成为氧化锰和二氧化硫。将低品值碳酸锰通过处理成为含量较高的氧化锰。将硫酸盐废渣中的硫资源、锰资源进行回收。物料在高温下,分解产生的含SO2烟气进入煅烧烟气脱硫塔制硫酸锰,物料通過还原、分解、脱硫、固相反应生成高附加值的氧化锰,并且提高了矿物活性,用于金属锰制液系统收余酸。收酸酸矿比在0.65-0.85之间,收酸时间在1小时内,锰浸出率90%以上,有效利用了电解锰精滤渣,节约了锰矿和硫酸,提高了电解锰金属回收率,达到变废为宝、循环利用的目的。

3 试验结论

精滤渣通过高温煅烧还原、分解、脱硫、等固相反应,脱硫率达到95.0%以上,可溶性锰控制在30%以上,浸出率大于90%。化合车间用改性锰矿代替焙烧粉进行收酸,收酸时间和二氧化锰焙烧粉收酸时间一样,收酸效果与焙烧粉收酸效果无差别,余酸可以完全被吸收反应,但可比二氧化锰焙烧粉大大降低生产成本。实验室电解过程中未发现不利电解等因素,改性锰矿粉完全符合电解制液系统收酸要求,用于工业化生产可操作性强。

4 结束语

本研究课题是以天元锰业电解锰制液系统的精滤渣为原料,通过高温煅烧使其硫化物、硫酸盐改性分解为氧化物和二氧化硫,脱硫改性后的改性锰矿粉,代替高附加值的焙烧粉在制液系统收余酸,做到了废渣中的锰资源、硫资源回收,该研究课题于2018年4月份在宁夏天元锰业推广应用,项目不但附合国家对固体废物资源化综合利用的相关政策,而且给电解锰生产企业产生很好的经济效益、环保效益和社会效益。

参考文献:

[1]宋正平,毛俊建,宋伟清.高温煅烧电解金属锰废渣制硫酸锰联产水泥原料或混合材的研究[J].科技风,2015(16):105.

[2]张涛.冶金固废干法铁红的表面改性及其应用研究[D].安徽工业大学,2019.