多工位精密铸件自动打磨系统的研究

2020-03-22雷志伟张田龙

雷志伟,张田龙,宫 哲

(河北省自动化研究所,河北 石家庄 050081)

0 引言

铸件在生产过程中,浇口、合模等处会产生飞边或毛刺,影响产品的质量和性能,合格铸件要求对出现的飞边和毛刺等进行清理修复。我国是铸造大国,但在此环节机械化和自动化程度不高,存在着工作效率低、劳动强度大、作业环境污染严重、安全隐患大等问题。因此,在吸收国外先进经验的基础上,本文针对国内企业规模小、生产环境差、产品种类繁多等情况,对精铸件自动打磨进行了深入研究并提出解决方案。

1 多工位精密铸件自动打磨系统结构及工作原理

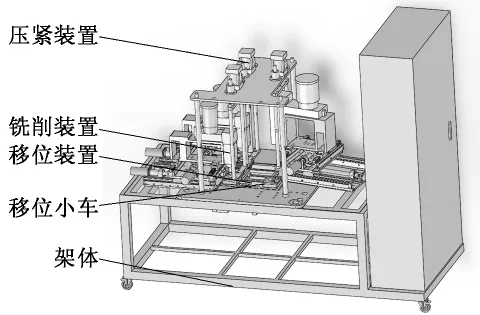

多工位精密铸件自动打磨系统采用铣削方式去除精铸件上的浇口和飞边,系统包括1个出入料工位和3个加工位共4个工位。3个加工位分别对应3组铣削装置,每组铣削装置完成当前工位上工件的部分处理,工件行走完一个过程,完成整个工件的打磨处理。该系统整体结构如图1所示。

图1 多工位精密铸件自动打磨系统整体结构示意图

工件放在胎具上,按下“启动”按钮,由无杆气缸带动小车和胎具实现工件从前一工位送入下一工位的动作,移位过程中通过定位槽的限位作用确保工件稳定在单自由度胎具内,以保证工件准确到达指定工位。工件运转到各工位后通过3组下压气缸带动压紧装置实现工件的压紧动作,同时胎具上的定位销压入定位孔中,实现工件以及胎具的定位,保证工件的清理精度。采用伺服电机控制动力头实现刀具的准确定位,建立坐标系,通过X轴和Y轴联动,精确控制刀具运行轨迹,完成对工件的去毛刺处理。处理完成后,3组铣削装置撤回到等待位,压紧气缸抬起,工件在小车上弹簧的作用下撤出定位槽,完成一个工作循环动作。

2 机械设计

一个工位的机械部分主要由架体、压紧装置、铣削装置、移位装置和移位小车等组成,如图2所示。

图2 一个工位的机械结构图

压紧装置:3个工位分别有对应的3套压紧装置,压紧装置由气缸和压紧杆组成,气缸动作时,压紧杆压紧工件。

铣削装置:铣削装置由两轴伺服带动的滑台模组和由三相异步电机带动的动力头和刀具组成。当小车定位在各工位后,由3组两轴伺服带动滑台模组完成刀具的准确定位,进而由刀具完成对3个工位上工件的加工处理。铣削装置结构如图3所示。

移位装置:移位装置如图4所示,采用“回”字移位轨道,在“回”字轨道上放置4个移位小车。当完成当前加工后,取下出入料工位上已经加工好的工件,放入待处理工件,按下“启动”按钮,4个工位的推杆气缸同时伸出,伸出到位后4个无杆气缸同时动作,在推杆的作用下,将4个小车同时进行工位转换。

移位小车:为实现多工位准确定位,设计了可下压定位的移位小车,如图5所示。将工件放入小车上的胎具后,通过下压气缸动作,压到工件上,下压弹簧收缩,工件和胎具下降,定位销插入“回”字轨道的定位槽中,完成工件的准确定位。

图3 铣削装置结构

图4 移位装置

图5 移位小车

3 程序设计

根据不同的运行功能设计不同的程序块,完成系统程序的模块化设计。伺服的定位主要使用台达EH3系列PLC中双轴绝对点对点运动、双轴相对点对点运动、双轴相对位置圆弧插补等指令,通过对铣刀运行轨迹的编程完成工件毛刺的铣削过程。

建立坐标系,分别对工件在不同工位需打磨的轮廓轨迹进行编程,工件在不同工位完成不同部位的打磨加工。

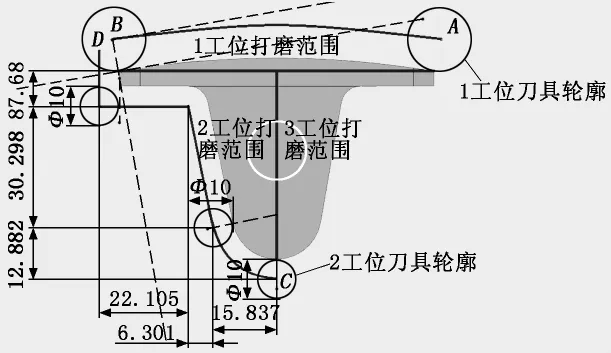

通过绝对定位将动力头定位在工件打磨入口位,由工件的外轮廓加上打磨刀具的半径,得出动力头由初始位依次行走的相对定位距离,得出3个动力头的行走轨迹所对应的X轴和Y轴行走距离,以此作为编程依据。本文以某工件为例,工件打磨轨迹俯视图如图6所示。1工位打磨工件毛刺和浇口,选用较大直径的刀具,打磨轨迹由A点到B点。2工位打磨工件飞边毛刺,选用较小直径刀具,打磨轨迹由C点到D点。3工位和2工位对称。3个工位同时动作分别按照各自的打磨轨迹完成对工件轮廓的打磨处理。

图6 工件打磨轨迹

4 人机交互设计

人机交互采用MCGS触摸屏进行设计,分为主窗口、手动操作窗口、参数调整窗口、报警记录等,分别满足不同情况下的操作要求。通过在触屏上选择不同的产品型号,完成不同型号产品的铣削打磨。人机交互主窗口如图7所示。

图7 人机交互主窗口

5 结语

采用多工位定位打磨精密铸件提高了打磨效率,减少了打磨粉尘和噪声对环境的污染,为精铸件的去浇口和飞边提供了新的方式和方法。