列车制动盘磨粒磨损仿真分析

2020-03-22桑兴华王小飞翟鹏军李宝瑞张建峰

桑兴华,王小飞,翟鹏军,李宝瑞,李 政,张建峰

(中车 山东机车车辆有限公司,山东 济南 250022)

0 引言

磨粒磨损是指物体材料摩擦时由于摩擦副表面有凸起硬质颗粒或存在游离硬质颗粒对材料表面进行划擦而导致表层材料损伤或流失。轨道车辆基础制动主要是指盘形制动和闸瓦制动,盘形制动一般都应用于准高速列车以上的车辆,制动盘对轨道车辆制动系统的制动性能具有重要影响。由于轨道车辆制动盘长期暴露在外界自然环境中,尤其是列车在高寒、风沙环境中进行制动时,闸片与制动盘之间存在第三体硬质颗粒对制动盘造成异常磨损。在制动过程中闸片表面硬质颗粒脱落或凸起都会导致制动盘产生磨粒磨损,从而使得制动盘的服役寿命降低。所以,研究列车制动盘磨粒磨损特性及机理对提高列车制动盘的摩擦学性能及稳定性,保证列车安全平稳运行具有重要的理论意义和实践价值。

1 制动盘单颗磨粒磨损模型的建立

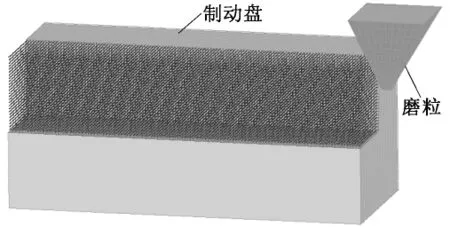

由于磨粒磨损过程中磨粒与制动盘要产生分离,因此建立仿真模型时,如果仅采用有限元法建立失效准则,操作十分繁琐且理论值与真实值相差很大,而当采用SPH(Smoothed Particle Hydrodynanics)粒子时能够解决大变形问题,且不容易出错,能够准确描述磨损过程。但仅用SPH法建立仿真模型进行计算则会导致计算时间加长,计算效率降低。因此,针对小变形的区域采用有限元Lagrange建立模型,大变形区域则采用SPH粒子法建模,这样计算效率和精度都能得到提高。图1为SPH粒子和有限元网格耦合模型。在此耦合模型中,SPH粒子部分以质点的形式与Lagrange网格耦合,SPH粒子可以看作为节点,该耦合方式属于节点-表面接触(固结式耦合)。另外,有限元网格与SPH之间还有一种接触式耦合,即有限元网格可以在SPH粒子模型上滑动。本文将磨粒与制动盘接触定义为接触式耦合,制动盘中SPH粒子与有限元网格接触定义为固结式耦合。

图1 SPH粒子和有限元网格耦合模型

按照磨粒磨损建模准则将磨粒简化为四棱锥形状,并用Solid186三维实体单元进行网格划分。磨粒固定在闸片上,当进行制动时,制动盘与闸片之间的运动是圆周运动,磨粒在短时间内对制动盘表面的划擦从微观角度分析视为直线运动,因此,建立仿真模型时磨粒仅能够在X方向移动,其他方向自由度受到约束。将制动盘进行取样建模,对其底部和侧面进行约束,为节省计算时间,仅建立制动盘模型的二分之一即可,为防止邻界的粒子穿透边界,需对其对称面进行定义。建立的单颗磨粒磨损仿真模型如图2所示。

磨粒对制动盘划擦时,制动盘表面材料会产生弹性变形和塑性变形、脆性断裂、磨屑剥落等现象,随动塑性材料为各向同性材料,能够准确描述失效过程,该材料本构行为是输入相应的真实材料力学的应力应变曲线进行描述,因此适用于描述蠕墨铸铁的本构行为。

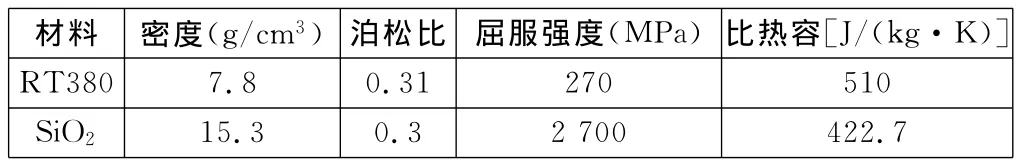

本课题针对制动盘表面磨损进行分析,并不对磨粒进行深入研究,因此仅将磨粒定义为刚体,材料为SiO2;制动盘材料选择常用的蠕墨铸铁RT380,两种材料的物理属性如表1所示。

图2 单颗磨粒磨损仿真模型

表1 材料的物理属性

2 制动盘划擦变形及划痕形貌分析

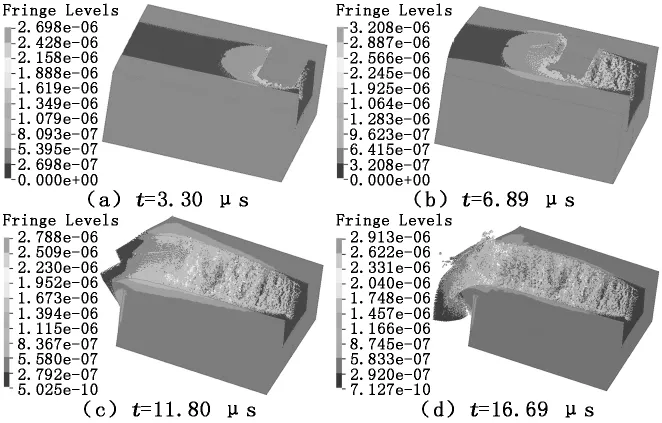

单颗磨粒对制动盘划擦时产生划擦力,该划擦力分为法向力和切向力,这两个分力是造成制动盘表面出现塑性变形、犁沟及微屑的重要原因。图3为划擦速度30m/s、深度40μm工况下磨粒对制动盘的划擦磨损过程。通过观察发现磨粒刚切入时,制动盘表面与磨粒切削刃接触的两侧及前侧出现隆起,留下沟壑,在此期间还未出现材料脱落或流失,该阶段即耕犁阶段;随着磨粒不断向前推进,最终磨粒前端材料不断累积隆起,制动盘表面出现剥离,形成切屑,该阶段属于切削阶段,如图3(d)所示。

观察整个制动盘磨粒磨损过程,蠕墨铸铁受到磨粒冲击时,出现的最大等效应力超过极限强度380 MPa时,蠕墨铸铁出现塑性变形。根据应力云图可以看出,最大应力主要分布在磨粒前端及两侧棱边,这是由于该部分应力集中,造成制动盘表面材料出现严重的塑性变形与断裂。

3 制动盘划擦力分析

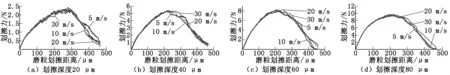

设划擦深度分别为20μm、40μm、60μm、80μm,划擦速度分别为5m/s、10m/s、20m/s、30m/s,分析划擦深度一定时不同划擦速度下产生的划擦力和划擦速度一定时不同划擦深度下产生的划擦力。

3.1 划擦速度对划擦力的影响

划擦深度一定时划擦速度分别为5m/s、10m/s、20m/s及30m/s的单颗磨粒对制动盘产生的划擦力如图4所示。当单颗磨粒划擦制动盘时,划擦力逐渐增大,但随着制动盘材料出现脆性断裂、剥离成屑等现象的发生,划擦力也逐渐减小,直到微屑在制动盘上剥落脱离,划擦力也逐渐减为零。

图3 磨粒对制动盘的划擦磨损过程

通过仿真数据可以看出当划擦深度一定时,磨粒以不同速度对制动盘进行划擦产生的划擦力变化不大。在划擦后期出现了波动现象,这是由于制动盘表面微屑剥离和脆性断裂所导致的。总的来说,磨粒划擦速度的大小对制动盘表面产生划擦力影响不是很大。

3.2 划擦深度对划擦力的影响

划擦速度一定时划擦深度分别为20μm、40μm、60μm、80μm的单颗磨粒对制动盘产生的划擦力如图5所示。

图4 划擦深度一定时不同划擦速度下产生的划擦力

图5 划擦速度一定时不同划擦深度下产生的划擦力

通过观察,磨粒与制动盘之间产生的划擦力随着划擦深度增大而增大。这主要是因为随着划擦深度加深,导致磨粒与制动盘的接触面积增加,从而使得制动盘表面磨损量大大增加,磨粒与制动盘之间出现更加严重的挤压与摩擦,从而导致划擦力增加。

4 结论

本文采用光滑流体粒子SPH与有限元Lagrange网格相耦合的方法,建立单颗磨粒对制动盘划擦仿真模型,分析了制动盘在单颗磨粒磨损下的相关机理及特性。研究表明,单颗磨粒在划擦制动盘表面时,对制动盘表面进行耕犁,制动盘表面材料出现撕裂、蹦碎现象。磨粒对制动盘划擦时产生的划擦力随着划擦深度的加深而增加,其划擦速度对划擦力影响不是很大。研究成果为耐寒、抗风沙制动盘摩擦界面的设计与制造提供理论参考。