基于桥式起重机桥架裂纹有限元应力分析

2020-03-22赵志强邱常明蔡玉强

赵志强,邱常明,蔡玉强

(华北理工大学 机械工程学院,河北 唐山 063210)

0 引言

起重机由于长期处于高负重的工作循环条件下,致使桥架主梁处经常出现裂纹,目前,对于此类问题基本都是在裂纹产生的部位进行补焊来修复裂纹,缺乏理论依据和仿真分析[1]。现阶段,我国起重设备的设计依然主要基于经典力学理论对主梁、端梁等主要受力部位进行分析。浙江大学邢丽静[2]以桥式起重机主梁为研究对象,对其进行结构分析与优化,并成功开发了“双小车桥式起重机主梁结构分析与优化设计平台”;李志雄等[3]采用改进的人工蜂群算法对主梁进行结构优化设计。一般设计人员对桥架的设计现大多采用许用应力法,通过计算桥架的静强度来校核桥架的整体稳定性,即计算各个部位的应力大小不应超过该材料的许用应力,尤其是要考虑设备处于极端状态的情况,通常采用应力比法、无限寿命设计法等[4]。

针对某厂桥式起重机桥架部位断裂问题,本文建立了相应的起重机模型,并基于SolidWorks有限元软件对其相应部位进行应力分析,分析出应力集中区域,从而进一步分析其产生裂纹的主要原因,并提出相应的解决措施。

1 桥架裂纹理论分析

材料或构件在交变载荷的作用下会产生与静载荷作用下不同的力学行为,在反复的交变载荷的连续作用下[5]会在其最大载荷远低于静载荷的破坏极限载荷下产生疲劳损伤或疲劳断裂的现象。由于长期处于不断受到交变应力[6]的作用环境,材料以及各项性能的下降导致了裂纹的产生,一旦裂纹出现,就要考虑到裂纹的扩展。

1.1 裂纹的受力和断裂特征分类

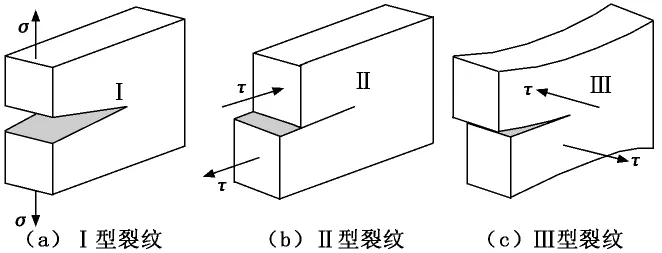

为了理论研究方便,线弹性断裂力学将实际构件存在的缺陷简化为平面裂纹或反平面裂纹问题处理。根据不一样的外加作用力与断裂特征,将裂纹划分为三种类型,如图1所示。

图1 按裂纹受力与断裂特征分类

(1)Ⅰ型裂纹(张开型):这种裂纹的特征是外加拉应力σ垂直于裂纹面,也垂直于裂纹扩展的前沿线,在这种外力的作用下,裂纹沿原裂纹开裂方向延伸[7]。

(2)Ⅱ型裂纹(滑开型):这种裂纹的特征是外加剪应力τ与裂纹面平行,但是垂直于裂纹扩展的前沿线[8],在这种外力的作用下,裂纹扩展会偏离拟开裂方向,并与其成一定角度。

(3)Ⅲ型裂纹(撕开型):这种裂纹的特征是外加剪应力τ与裂纹面平行,也同裂纹扩展的前沿线平行,造成裂纹面错开[9],在这种外力的作用下,裂纹通常沿原开裂方向延伸。Ⅲ型裂纹分析较为简单,又称为反平面问题[10]。

(4)复合型:实际上,有时候拉应力与剪应力同时存在,可能会出现Ⅰ型+Ⅱ型、Ⅰ型+Ⅲ型、Ⅰ型+Ⅱ型+Ⅲ型等情况。

理论分析和经验都证明:在研究复合型裂纹时,从构件安全和处理方便的角度出发,通常将其简化为Ⅰ型裂纹,Ⅰ型裂纹是受力状态最为危险的裂纹,因而也成为研究的主要类型。

1.2 断裂力学K准则

在断裂力学中存在一种K准则用来表示平面应变断裂的情况,其具体内容如下:对于载荷作用下的含裂纹物体,应力强度因子是表征裂尖应力强度大小的独立参量[11],它是通过确定裂尖周边的应力场来判断裂纹或缺陷是否会扩展与长大,进而造成构件破坏的依据。因为在实际工况中,大多数构件的破坏是被拉开的,因此Ⅰ型裂纹最常见也最危险,应着重对Ⅰ型裂纹进行分析。物体对裂纹扩展都具有一定的抵抗能力,只有K值达到或超过其临界值KC(KC通常称为平面应力的断裂韧度)时裂纹才会失稳扩展,发生断裂[12]。因此以Ⅰ型裂纹为例,发生断裂(或裂纹扩展)的临界条件是KI>KIC。KIC是含裂纹物体材料抵抗宏观断裂(或裂纹扩展)的韧度参数,故称为断裂韧度,是材料本身的物理特性,表明其在断裂前吸取能量的能力[13],是断裂韧性表征材料阻止裂纹扩展的能力,是度量材料韧性好坏的一个定量指标。在加载速度和温度一定的条件下,对某种材料而言KIC是一个常数,它与裂纹本身的大小、形状及外加应力大小无关,是材料固有的特性,只与材料本身、热处理及加工工艺有关(因此常通过试验测得,如 Q235B的KIC值为235 MPa)。当裂纹尺寸一定时,材料的断裂韧性值越大,其裂纹失稳扩展所需的临界应力就越大;当给定外力时,若材料的断裂韧性值越高,其裂纹达到失稳扩展时的临界尺寸就越大,因此它是应力强度因子的临界值。

强度因子KI的计算公式为:

其中:σ为所受应力;Y为与裂纹形状、加载方式有关的形状修正系数,一般规则形状下取Y=1.12;α为裂纹长度因子,通常取α=0.5。

对于稳定性分析,采用稳定性系数n=KIC/KI。n值界定为1,数值越大表明构件越稳定,反之易发生断裂,因此当KI≥KIC时裂纹会失稳扩展。由式(1)可知,当出现一定裂纹时,KI值取决于应力σ,为避免裂纹的进一步失稳扩展应分析出应力集中区域,尽量减小应力。

2 桥式起重机桥架主梁有限元分析

针对某厂桥式起重机桥架部位断裂问题,本文基于SolidWorks软件进行建模,并通过SolidWorks Simulation有限元软件对桥架主梁进行应力分析。

2.1 建立有限元模型

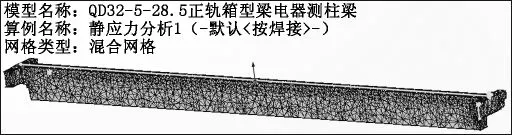

建立的起重机桥架主梁三维模型如图2所示。金属桥架为正轨箱型的双梁结构,主要结构由两根主梁、两根端梁连接而成,主梁上下盖板与腹板均用角焊缝相互拼接,主梁内部主要包括大隔板、小隔板、加筋板等。主梁与端梁用连接板焊接,端梁之间用抗剪螺栓紧固联接,从而使桥架构成一个整体的金属箱型框架结构。

主梁选用Q235B的普通碳钢,其抗拉强度为370 MPa~500MPa,弹性模量为210GPa,屈服强度≥235MPa[14]。进行有限元分析时,首先进行网格划分,本模型采用混合曲率的网格类型,雅克比点为4,最大单元为735mm,最小单元为147mm,网格品质为高,网格划分完毕后共有70 031个节点、34 518个单元。桥架主梁有限元模型如图3所示。

图2 起重机桥架主梁三维模型

图3 桥架主梁有限元模型

2.2 载荷分析

(1)自重载荷:包括主梁桥架、小车金属结构等这些对计算结果影响较大的部件自重。主梁桥架自重G梁=15.3t,小车金属结构自重G车=1.102 4t。

(2)所吊物品载荷:本文取起重机最大的吊运重量,即额定起重量G物=32t。

(3)垂直动载荷:起重机在吊运过程中,需要经常起升、制动,根据动能原理,需要有额外的力来抵抗这种变化,所以还需承受由于速度变化产生沿其加速度反方向的冲击力。垂直动载荷包括小车和吊物所受冲击载荷,根据有关资料可知,小车和吊物所受冲击载荷分别为:

其中:φ1、φ2为载荷系数,取极限值φ1=1.1、φ2=1.08。

(4)水平动载荷:起重机在水平方向上运行,开始启动或突然制动时产生了水平动载荷Ph,其通过小车车轮作用在桥架上。水平动载荷Ph计算公式为:

其中:a为起重机启动或制动时的加速度,a=0.22m/s2;φ3为水平动载荷系数,1≤φ3≤2,取中值φ3=1.5。

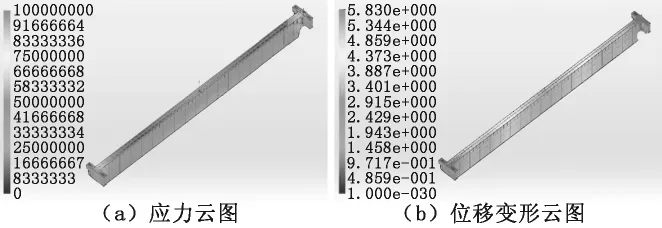

2.3 有限元分析结果

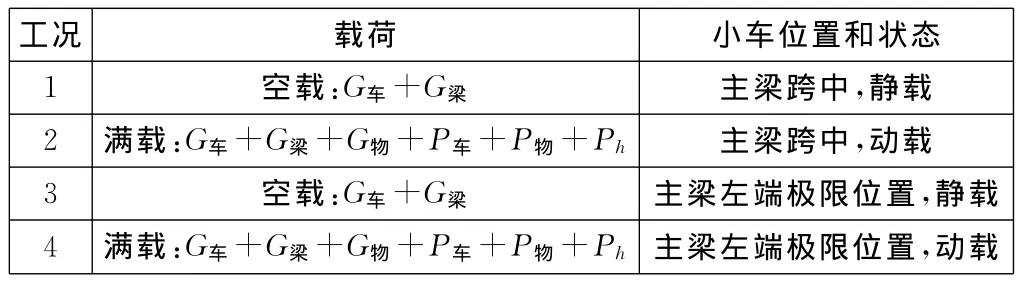

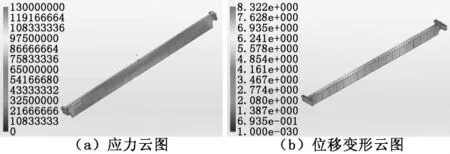

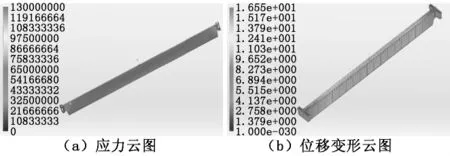

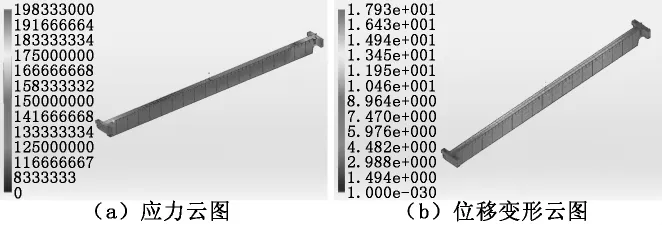

由于起重机及其附属部件的自重载荷基本是不变的,吊运载荷是经常变化的,致使桥架主梁承载载荷不同,受力部位有所差异,因此主要根据小车在跨中和左端极限位置以及不同负载划分为不同工况,并根据实际情况对载荷进行组合分析,见表1。不同工况下分析得到的主梁应力和位移云图如图4~图7所示。

表1 各工况及载荷

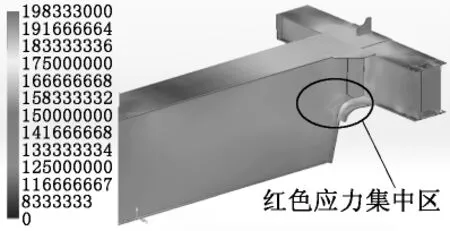

由图4~图7可知,最大位移发生在主梁中部,最大应力位于主梁弯角处,工况1~工况4对应的最大应力分别近似为 49MPa、128MPa、53MPa、198 MPa,最恶劣的工况为工况4。工况4下的主梁弯角处应力云图如图8所示。

图4 工况1下的主梁应力和位移变形云图

图5 工况2下的主梁应力和位移变形云图

图6 工况3下的主梁应力和位移变形云图

图7 工况4下的主梁应力和位移变形云图

图8 主梁弯角处应力云图

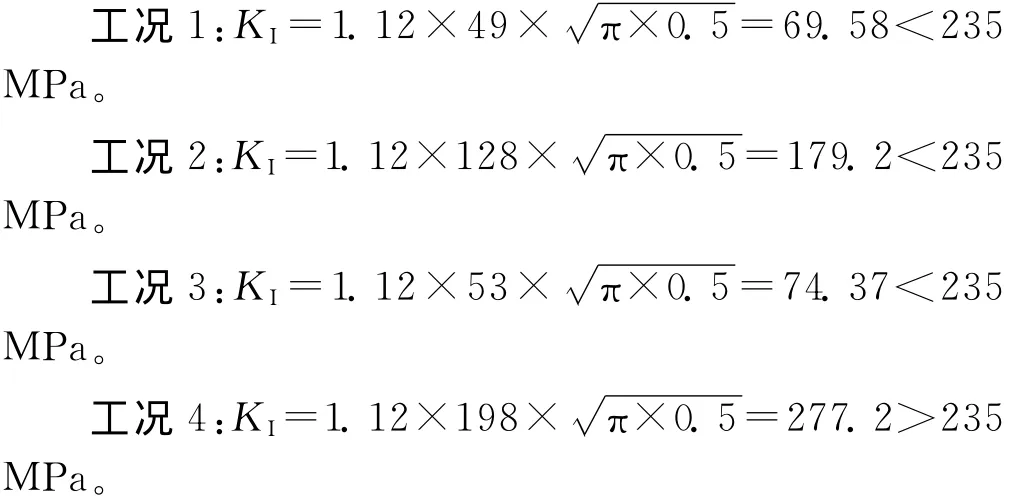

由式(1)计算得到的各工况KI值如下:

通过上述计算可知:工况4下KI>KIC,在主梁弯角处会出现裂纹,这与主梁实际断裂处情况(如图9所示)相吻合,说明上述有限元分析正确。

3 裂纹修复

通过对上述应力集中区域的分析,提出了对桥架处裂纹的修复方法。在裂纹产生处的两侧安装补强板,为减少应力集中,且满足补强板尺寸时至少覆盖图8显示的应力集中区域,保证与原钢板贴合严密后焊接,板上开塞焊孔塞焊,塞焊孔间距为150mm均匀布置,孔直径取Φ35mm,补强板与腹板厚度一致取8mm,材料为Q235B,如图10所示。将补强板添加到之前的模型中重新进行应力仿真分析,得出的结果如图11所示。修复后的应力值比修复前下降了70%,且应力集中区域消失,证明该方法合理有效。

图9 主梁裂纹实物

图10 补强板尺寸

图11 修复后主梁弯角处应力云图

4 结语

本文对桥式起重机桥架结构进行三维建模,基于有限元应力分析得到主梁的应力云图,分析出对应的应力集中区域在主梁的腹板弯角处,明确了桥架处产生裂纹的起因。通过在应力集中区域安装补强板的措施来减少应力,修复后的应力值比修复前下降了70%,且应力集中区域消失,说明本文提出的方法有效。