高速列车薄壁型材激光-MIG复合焊对接焊缝检测

2020-03-17周庆祥李经明李建奎张双楠蔡桂喜

周庆祥,刘 芳,李经明,李建奎,张双楠,蔡桂喜

(1.中车青岛四方机车车辆股份有限公司 技术工程部,山东 青岛 266111; 2.中国科学院金属研究所 分析测试中心,辽宁 沈阳 110016)

随着现代交通工具的快速发展,高速列车提速对车体轻量化提出了越来越高的要求[1-2]。铝及其合金制品因其质量轻、比强度高、耐腐蚀、可塑性高,性能接近甚至超过了一些优质钢材,易实现其型材的大型宽体化等优点得到了广泛的应用。近几年铝合金薄壁型材作为关键构件大量应用于高速列车制造中,已部分代替了传统钢铁材料,列车车体的铝合金焊接方法已成为轨道交通制造领域研究的基础问题[3]。

激光—熔化极惰性气体保护(Metal Inert Gas,MIG)复合焊是将激光与MIG电弧复合在一起,在激光焊的能量密度高、热影响区小、焊接速度快等优势基础上,通过MIG较好的指向性提高焊接适应性,使焊接过程更稳定,焊缝桥联性好,热效率高以及允许更大的焊接装配间隙,同时由于MIG焊自身具有较为稳定的填丝性能,可以改善焊缝金属的微观组织,进而提升焊缝的力学性能[4-5]。但是,激光和MIG焊是2种性质完全不同的焊接热源,在参数选择的问题上增加了复杂程度。研究表明,选择不合理的参数将会导致一些缺陷的形成。常见的缺陷有以下几种类型:焊缝成形不良、热裂纹缺陷、气孔、夹渣、未熔合、未焊透缺陷等[6],其中裂纹、未焊透、未熔合等面积型缺陷会导致应力集中、危害性较大,这些缺陷的存在直接影响到焊缝的强度和高速列车运行安全性。为保证焊接质量迫切需要对激光-MIG复合焊的焊缝性能进行无损检测和质量评定研究。

本文根据高速列车车体薄壁型材对接焊缝结构特点,分析现有检测标准和超声检测方法,提出针对薄壁型材激光-MIG复合焊焊缝质量检测的超声爬波检测工艺,即设计对比试块、排除焊接结构对爬波检测的影响,利用该爬波检测工艺对实际焊接试板的焊缝进行检测,同时采用X射线检测法、拉伸试验和焊缝断口观测进行对比和验证。

1 铝合金薄壁型材对接焊缝检测方法

铝合金车体焊接结构复杂,为带垫板型材插接式,在单面采用激光-MIG复合焊焊接而成的对接焊缝结构如图1所示。图中:d1和d2为2个薄壁型材厚度;b为焊缝宽度。由图1可见:薄壁型材厚度较薄(2~4 mm),焊缝熔宽约10 mm,焊缝区域与型材结构支撑板相距很近,由于板厚和检测空间的限制,常规焊缝焊接质量无损检测方法不易实施。

图1 激光-MIG复合焊薄壁型材结构

1.1 现有检测方法

目前现行标准GB/T 22087—2008 《铝及铝合金的弧焊接头缺欠质量分级指南》与GB/T 22085.2—2008 《电子束及激光焊接接头 缺欠质量分级指南 第2部分:铝及铝合金》为激光-MIG复合焊焊缝提供了指导性的焊接质量参考标准。在焊接质量检验技术及评价标准方面,ISO 10675-2—2017《Non-destructive testing of welds─Acceptance levels for radiographic testing─Part 2: Aluminium and its alloys》,和NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》中规定了铝合金熔化焊接头射线检测结果评定和质量分级标准。但是,射线检验法在轨道车辆生产车间由于安全防护和效率等原因,无法全面地应用于激光-MIG复合焊焊缝的质量检验。因此,采用先进的无损检测技术对铝合金薄板激光焊缝进行高效、可靠、准确地检测及评价是非常必要的。

超声检测方法具有设备简单、检测速度快、灵敏度高等优点,且对面积性缺陷具有较高的检测灵敏度,在板材对接焊缝检测方面得到了广泛应用,且已经形成了诸多检测标准;其中NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》和GB/T 11345—2013《焊缝无损检测 超声检测技术、检测等级和评定》分别规定了母材厚度不小于6 mm和母材厚度不小于8 mm的对接焊缝超声横波检测法。然而标准中规定的横波检测法无法应用于薄壁型材对接焊缝检测,原因在于:①薄壁型材厚度较薄,横波的直射波和一次反射波的声程短,基本处于探头声场的近场区,信号混叠或处于检测盲区中,结果分析难度极大;②焊缝余高影响,横波检测对接焊缝时易形成“山形”伪缺陷干扰波,影响缺陷的判定,尤其在薄板检测时影响更为明显;③利用横波的多次反射波进行检测,会因反射次数增加,能量衰减大,使检测灵敏度降低。

其他几种常见超声波检测方法,如相控阵检测方法一般用于摩擦搅拌焊焊接质量检测,因受焊缝余高影响较大,检测时须打平余高;超声Lamb波检测方法由于Lamb对焊缝形貌变化敏感,且在传播过程中会发生模态转换、频散和能量衰减,检测结果分析难度大;超声表面波检测方法对表面缺陷敏感,焊缝余高和焊道的不平整都会干扰检测结果分析。综上所述,对于板厚小于6mm的薄壁型材对接焊缝的超声检测方法还有待完善和开发新的检测技术。

1.2 超声爬波检测技术

超声爬波检测技术在薄壁管对接焊检测方面试验研究及应用较多[7-9],国家电网企业标准[10]与电力行业标准[11]对厚度范围为4~8 mm的薄壁管爬波检测进行了规定。然而,在2~4 mm厚铝板对接焊缝检测方面应用研究较少,且本文研究对象薄壁型材结构复杂,存在焊道表面凹凸不平状况,对爬波检测效果有一定影响。

鉴于以上分析提出薄壁型材对接焊缝超声爬波检测工艺:设计相关对比试块,提前在检测设备上标定焊道自身干扰和型材结构干扰的信号位置和幅度,检测时通过设置闸门位置和检测增益等参数排除检测结果中非缺陷信号干扰,采用这种超声爬波检测工艺检测铝合金薄板激光-MIG复合焊焊缝,同时采用X射线检测法和拉伸试验进行对比和验证,为铝合金薄板焊接接头无损检测提供借鉴。

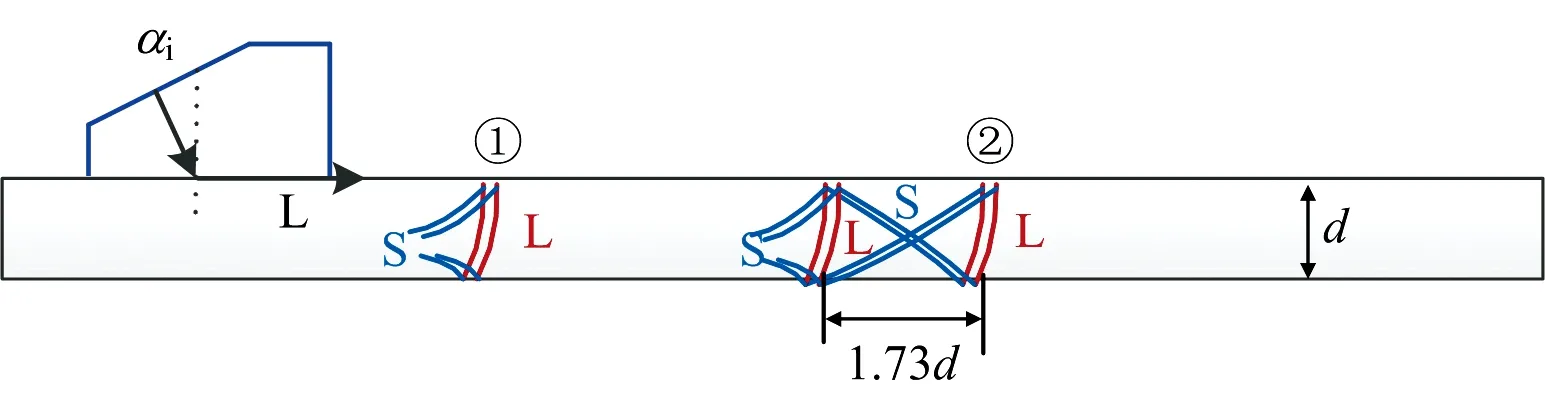

爬波在薄壁型材结构中的激励及传播示意图如图2所示。由图2可见:采用铝合金用超声爬波探头,其入射角αi约为26°时,在铝合金薄板中会形成折射角约90°的掠入射的纵波(longitudinal wave),简称L波。爬波探头以临界入射角在铝合金薄板中形成折射纵波L并在板中传播,当纵波传播到位置①时,纵波L波线为弧形,在板的上下表面产生波型转换形成折射角约30°的横波(Shear wave),简称S波;随着纵波向前传播,纵波L不断衍生出横波S,S波也在薄板中传播;当纵波L传播到位置②时,其衍生的横波S传播到薄板的相对侧,再次产生波型转换形成纵波L,最终形成如图中所示的X型波结构。2个纵波波前的间距约为1.73d(d为板厚)。传播中的纵波衍生出的横波S,也称为头波,头波是以纵波波前与侧壁的交点为波源[12]。这种掠入射纵波所形成的纵波与头波同时在传播的波型,称之为爬波。

图2 爬波在薄壁型材结构中的激励及传播示意图

根据爬波的形成机制和传播特性可以看出,爬波中的纵波以几乎平行于板表面的方向传播,有利于发现上下板表面间垂直于表面的裂纹;爬波中的头波相当于在板的上下表面有方向相差180°的2个横波探头在自动沿板表面扫查,因此也可以检测与表面呈倾斜角度的面型缺陷,尤其适合于检测坡口角度为30°的侧壁未熔合。

2 试验方法

2.1 焊接试块

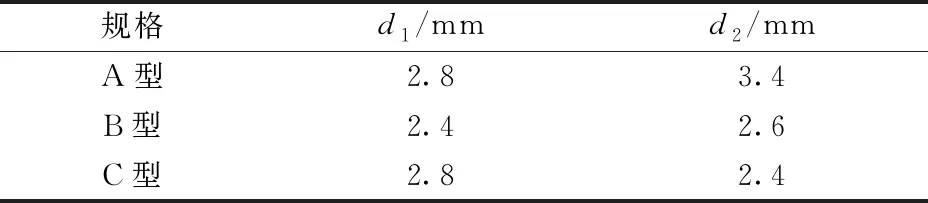

选取如图1所示接头形式的3种厚度组合(规格为A,B和C型)焊接试块,采用激光-MIG复合焊焊接而成,均为带垫板的单面焊对接焊缝。铝合金板材料为6106-T6。对接焊缝规格参数见表1。

表1 对接焊缝规格参数

激光-MIG复合焊接试块上焊缝宽度为8~10 mm,焊缝余高约为0.5~0.8 mm。

2.2 X射线检测

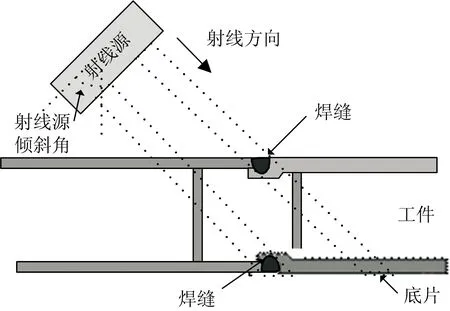

由于激光-MIG复合焊接试块结构复杂,常规X射线检测方法无法将上下表面的焊缝分开检测,为了不破坏试板,采用双壁双投影射线检测方法。将待检测工件平行于地面,射线机沿一定角度(约55°)放置在1个可以移动的平台上,射线在工件的上表面拍摄,底片贴于工件的下表面。这样通过射线拍摄,将2条焊缝成像在1张底片上,并且2条焊缝成像不重合,保证成像质量。双壁双投影射线检测方法示意图如图3所示,由于该方式检测效率低,适合作为复查验证或抽查时使用,无法作为常规检测方法使用。

图3 双壁双投影射线检测方法示意图

检测多块焊接试块,X射线检测的焊缝累计长度约为20 m。具有典型特征缺陷的试板检测结果如图4所示。按NB/T 47013.2—2015之6.2条,评定结果分别为:A型试块焊缝中存在连续未焊透缺陷;B型和C型试块焊缝中均存在断续局部未焊透。对所有经X射线检测的焊缝再用超声爬波检测验证。

对长度近20 m焊缝的射线检测结果分析发现,3种规格对接焊缝中主要存在的缺陷为未焊透缺陷,占总缺陷92%,少量为气孔类缺陷。图4中方框所示区域为下一步有损试验试样的取样位置,在A型焊缝试样的未焊透区取样,在B型焊缝试样的无未焊透缺陷区取样,在C型焊缝试样的局部未焊透区取样。

2.3 超声爬波检测

2.3.1 人工缺陷试块

实际焊接结构板上的加强筋支撑结构复杂,且与对接焊缝相距较近,加上带垫板结构的特殊设计,都给超声检测带来不利影响。为了研究薄壁型材复杂结构对爬波检测的影响,设计了模拟焊接结构试块,用与实际焊缝牌号相同的块体铝合金为原料,按实际焊接接头结构的几何尺寸,用线切割加工出相同的接头结构,如图5所示,图中:红色虚线标记了实际焊接时理想“焊缝”边界线的位置。

为测试爬波检测方法对各种缺陷的检测能力,设计人工模拟缺陷试块,试块的原材料从相应规格的实际型材焊接试块上截取,保留焊冠,利用电火花刻槽的方式,在模拟焊缝上表面加工出深0.25和0.50 mm的裂纹缺陷,在模拟焊缝下表面加工出距下表面4.7 mm深和5.2 mm深的根部未焊透缺陷,在焊缝上表面钻孔的方式模拟焊缝内部气孔类缺陷,试块尺寸详图如图6所示。

图4 不同规格焊接试块对接焊缝射线检测结果

图5 模拟带垫板焊接结构试块

图6 人工缺陷对比试块焊缝不同截面示意图(单位:mm)

2.3.2 检测工艺

由于实际焊接型材样件如图1所示,无法从实施焊接的对侧进行检测,所以检测时只能选择单面检测;再者,通过理论分析和实际检测验证,从带垫板侧检测时,由于垫板影响,结构干扰信号与实际缺陷信号分开难度较大,检测效果不理想,故实际检测时,通过仿真和优选试验,特别设计制作了晶片振动频率为5 MHz、尺寸为6 mm×4 mm的专用爬波探头,采用较高频率的小晶片,以克服因焊缝距离加强筋结构较近(仅约8 mm)而对缺陷检测带来的不利影响。由不带垫板的平板侧向焊接接头区域发射超声波,探头前边沿与焊缝的边沿对齐,平行焊缝边沿进行直线扫查。采用EUT-101C型超声检测仪进行检测试验,先采集1组由型材结构特征引起的反射波形,作为结构特征信号,利用仪器的“峰值保持”功能,将结构特征信号以红色标记在仪器屏幕上,如图7所示;再将探头放置在待检测的试块上进行同样的试验,探头位置、仪器参数和闸门设定与焊缝结构分析试块(JG-01,JG-02)上试验时的参数保持一致。根据缺陷回波与型材结构回波在时域上的位置不同,可以据此设定闸门的位置和长度,以鉴别爬波检测时的缺陷。

2.3.3 检测结果

参照结构试块检测工艺方式,对人工模拟缺陷试块上6个人工缺陷的进行检测,检测结果如图8所示。检测时,结构波出现的区域已利用峰值保持功能显示在A扫结果图中,位置在横向刻度30 mm左右,据此设置闸门;在始波与结构波信号之间闸门内出现的信号为模拟缺陷信号。由图8(a)0.25 mm刻槽检测结果和图8(b)0.5 mm刻槽检测结果可见:随着刻槽深度增加,模拟缺陷回波信号幅值随之变大;由图8(c)0.5 mm深孔缺陷检测结果和图8(d)1.5 mm深孔缺陷检测结果可见:随着钻孔缺陷深度增加,模拟回波幅值变化不太明显,但回波信号分辨率更高;由图8(e)4.7 mm深未焊透缺陷检测结果和图8(f)5.2 mm深未焊透缺陷检测结果可见:随着未焊透深度尺寸的增加,模拟缺陷回波信号幅值随之变大;由模拟人工缺陷检测结果可见:爬波检测技术对3种模拟缺陷有很好的检测效果。

3种规格焊缝试块上选取的有损试样爬波检测结果如图9所示。图中:位置1和2代表2个不同典型信号的位置,具体位置如图4所示。

图7 结构试块检测结果

图8 人工缺陷试块上6个模拟缺陷检测结果

分析比较图9(a)—图9(c)可见:图9(a)为A型焊接试块人工模拟试块上0.5 mm深的刻槽缺陷检测结果,以此参数设置,检测A型实际焊接接头,通过与红色的型材焊接结构回波的对比,在A型带焊冠余高的焊接试块焊缝中发现闸门内有缺陷回波,其缺陷信号幅度与0.5 mm深表面刻槽大小相当;由于焊缝表面未见裂纹,这些缺陷信号可判定性为根部未焊透。

同A型带焊缝余高的焊接试块检测方式相似,图9(d)为B型焊接试块人工模拟试块上0.25 mm深的刻槽缺陷检测结果,据此进行参数设置,检测B型实际焊接接头,如图9(e)和图9(f)可见,在B型带余高的焊接试板焊缝中几乎没有发现大于0.25 mm深表面刻槽的缺陷回波,因此,该区域B型焊接试块未检测到缺陷。

从图9(g)—图9(i)可见,在C型带余高的焊接试块焊缝中,有些区域发现缺陷回波,但其信号幅度大于0.25 mm略小于0.5 mm深表面刻槽的缺陷回波,有些区域没有发现缺陷回波,因此,C型焊接试块存在局部较浅的根部未焊透。

图9 人工缺陷试块与实际焊接接头爬波检测结果

2.4 拉伸试验

为验证超声爬波检测结果的准确性,进行拉伸有损试验对比验证。将2.3.3所述爬波检测试样,按标准GB/T 2651—2008/ISO 4136:2001《焊接接头拉伸试验方法》制作成焊接接头拉伸试样,并选取与焊缝结构中薄板厚度相同的母材试样,制作母材拉伸试样。试样尺寸如图10所示。拉伸试验结果见表2和图11。

图10 拉伸试样加工图(单位:mm)

表2 力学拉伸结果

试样规格及编号试样厚度/mmd1d2试样宽度/mm焊缝余高/mm抗拉强度/MPa断裂位置A型1#2.833.3525.020.8294.264母材位置2#2.833.3724.970.8300.286母材位置B型1#2.362.5625.060.57262.943热影响区2#2.362.5625.100.56266.856热影响区3#2.362.5625.050.58271.762热影响区4#2.362.5625.000.78267.576热影响区C型1#2.812.3625.040.78260.689热影响区2#2.812.3625.060.73256.841热影响区3#2.812.3625.020.82265.611热影响区4#2.812.3625.010.77259.629热影响区B型母材1#2.4325.00285.2922#2.4325.05281.344C型母材1#2.3625.02288.4412#2.3625.02282.200

图11 力学拉伸位移—载荷曲线

由表2可知:A型试样在母材区断裂,B,C型试样断裂在热影响区,都没有断在焊缝上,说明射线检测显示出的带有气孔和未焊透缺陷的焊缝不是焊接接头的最薄弱区。

根据铝合金焊接设计要求,焊缝强度应达到所要求的母材强度指标的80%~95%,而母材的屈服强度和抗拉强度指标分别为≥205 MPa和≥245 MPa。由表2可见,B,C型母材均满足对母材的强度要求;3种规格试块焊缝的抗拉强度也达到了母材强度80%~95%的要求(196~233 MPa)。

从图11的拉伸曲线也可看出:各个焊接接头相对于母材,伸长率有明显降低,但接头强度没有明显下降。说明前述焊缝中气孔和未焊透缺陷还不足以影响焊接接头达到设计强度的要求。

2.5 断口分析

图9超声检测结果显示:A,C型试样焊缝内部存在不同程度的未焊透缺陷,为验证图9所示超声检测结果准确性,需要查验焊缝中心线处的断口。对A,B,C型力学拉伸后的试样,再以焊缝中心线为支点进行弯曲试验,得到焊缝断口,如图12所示。

由图12(a)断口可见:A型试样对接板较厚,确实存在根部未焊透;焊缝截面断口照片中红色虚线标记即为根部未熔透区域,经测量未焊透最深为0.75 mm左右,与超声检出0.5 mm深当量缺陷是相对应的(见图9(c))。断面存在多处气孔型缺陷,这些弥散分布的气孔对焊接强度没有明显影响。

由图12(b)可见:B型试样对接焊缝截面断口未见根部未焊透缺陷,与超声检测结果小于0.25 mm深当量缺陷是相对应的(见图9(e)),断面处存在个别气孔型缺陷,个别气孔对焊接强度没有明显影响。

由图12(c)可见:C型试样对接焊缝根部确实存在局部未熔透缺陷,如图中红色虚线所示,与超声检出超过表面0.25 mm深,小于0.5 mm深刻槽当量的检测结果基本对应(参见图9(h)、图9(i))。

图12 断口照片

2.6 有损与无损检测结果

(1)焊缝中缺陷类型:由断口截面检测结果发现,铝合金-MIG复合焊焊缝中主要存在未焊透缺陷和少量的气孔类缺陷。

(2)超声爬波和射线检测结果与断口截面检测结果吻合度很高。

(3)缺陷对拉伸强度影响:通过对3种不同厚度组合的对接焊缝焊接质量检测发现:A型试样厚度较大,0.5 mm刻槽深度当量的根部未焊透缺陷对强度没有影响;B和C型试样在热影响区断裂,主要是热影响区软化降低了整个接头的承载能力,而不是小气孔和较浅的未焊透缺陷。另外,未打磨的焊缝加强高(焊冠)在一定程度上会抵消小气孔和较浅的未焊透缺陷对焊接强度的不利影响。

3 结 论

(1)断口观察结果表明,未焊透是复合焊缝中发生概率很高的缺陷,除未焊透之外,还发现少量尺度很小的弥散分布气孔,未发现其它缺陷。X射线对于气孔和未焊透缺陷检测效果良好,但是由于检测方式与防护特殊,检测速度缓慢,不能满足高速列车车体铝合金薄壁型材焊接结构现场检测需求,可以作为辅助的检测手段,必要时进行少量抽查。

(2)薄壁型材对接焊缝,因焊接结构限制,使得现有各种超声检测技术都很难实施有效检测,因而提出了爬波检测方法,并经仿真和优选试验设计了较高频率(5 MHz),小尺寸(6 mm×4 mm)晶片的专用爬波探头。利用型材焊接结构对比试块和带焊冠的人工缺陷焊接试块,制定的超声爬波检测工艺,检测结果表明,该检测工艺克服了型材焊接结构和焊缝加强高(0.5~0.8 mm)焊冠对超声爬波检测的不利影响,显示了爬波技术检测带焊冠焊缝的优势。爬波检测可发现薄壁(2~4 mm)复合焊缝中当量≥0.25 mm的未焊透缺陷。

(3)通过有损和无损检测结果对比发现爬波检测的缺陷回波与射线检测和断口观察发现的未焊透缺陷对应关系良好,未发现漏检和误报。

(4)拉伸试验表明,当量≤0.5 mm的未焊透对焊缝的拉伸强度无影响。断裂发生在母材或热影响区,满足接头强度大于母材强度85%的设计要求。

(5)为保证高速列车铝合金薄板型材的激光-MIG复合焊缝的安全服役,需要对焊缝进行无损检测;效果较好的检测方法是超声爬波检测,重点是检测未焊透缺陷。建议以10 mm×0.2 mm×0.5 mm刻痕的回波幅度作为焊缝是否合格的判据。