采煤机截割部行星架固有特性的分析

2020-03-14张伟

张 伟

(西山煤电杜儿坪煤矿, 山西 太原 030022)

引言

综采工作面设备均为大功率设备,具有较大的转动惯量,在启动时尤其是带负载启动时会遇到一定的困难。据统计表明,工程中绝大多数的设备损坏和影响设备使用寿命的因素是由于启动冲击这一原因造成的。因此,解决由启动冲击造成损害的有效方法就是采用软启动技术。目前有效的软启动技术主要包括有:差动轮系调速、变频调速以及液力调速三种装置技术。差动轮系由于具有质量小、承载能力大和传动比大等优越的性能在机械设备中的应用广泛。

采煤机作为综采工作面的关键设备,在相对复杂的煤层条件下工作时其传动系统的可靠性和启动性能决定着工作面的安全、高效生产。本文将对采煤机截割部差动轮系中的行星架进行分析,尤其对其在启动过程中的调速性能进行分析。

1 差动轮系概述

为解决原动机速度的单一性与工作机速度多样性之间的矛盾,往往需要各种调速装置来解决这一问题。其中齿轮调速装置已经广泛应用于各种工业环境。由一系列齿轮所构成的传动系统称为轮系。

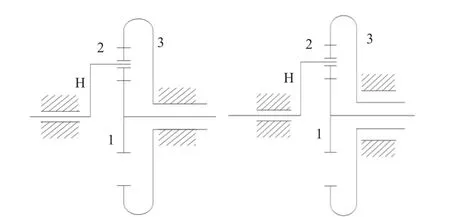

根据轮系运转过程中各齿轮轴线的空间位置是否确定,一般将轮系分为定轴轮系和周转轮系[1-2]。周转轮系中按照自由度数目的不同又可分为周转轮系和行星轮系,见图1。

差动轮系是周转轮系的一种,差动轮系和定轴轮系的主要区别在于差动轮系多了一个行星架,因此差动轮系传动比的计算就不能按照定轴轮系传动比的计算公式计算。但是,根据相对运动的原理,可以将差动轮系转化成定轴轮系,从而求出差动轮系的传动比。

图1 周转轮系

2 采煤机截割部差动轮系调速系统的设计

为实现采煤机截割部能够根据工作面煤层条件实现无级调速[3]。对比分析变频调速和液力耦合调速的优劣特性,鉴于采煤机功率截割部功率较大且对调速性能要求较高,采煤机截割调速系统采用差动轮系调速。

差动轮系调速系统简图如图2所示。

图2 差动轮系调速系统简图

如图2所示,系统主要有以下几个环节构成:差动周转轮系、伺服电机、转速传感器以及上位机和运动卡[4]。当系统工作时,由转速传感器采集输出端轴的转速上传到上位机中,通过PID算法控制运动控制卡,从而达到控制输出端转速的目的。当行星架的所需的输出力太大或者所需启动的设备惯性太大难以启动时,系统就会控制差动周转轮系的齿圈转动速度,增加输出扭矩,从而满足生产要求。

3 差动轮系调速系统关键机械结构模型的建立

差动轮系调速系统的主要机械结构为差动轮系,差动轮系是周转轮系的一种,与行星轮系不同,差动轮系的自由度为2。

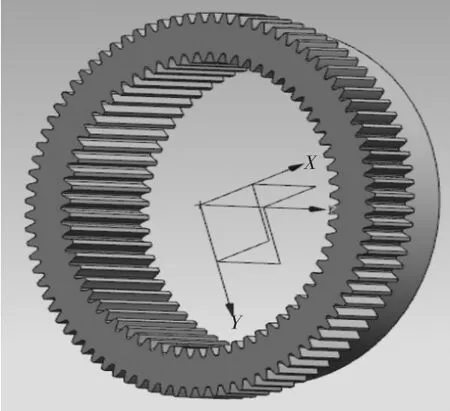

差动轮系是自由度为2的周转轮系,主要由太阳轮、行星轮、行星架、转臂和连杆这几部分组成[5]。太阳轮是绕着固定的轴线转动;行星轮一方面围绕着自己的轴线转动,另一方面围绕着固定的轴线转动,和行星的转动一样。在一般情况下,差动轮系的太阳轮和行星架一般为轮系的输入和输出构件。将差动轮系的几个主要部件在UG中建模,差动轮系的系统简图如图3所示。差动轮系调速系统的调速齿圈的模型如图4所示。差动轮系中的行星齿轮架的模型如图5所示。

图3 差动轮系三维模型

图4 调速齿圈三维模型

图5 行星架三维模型

4 差动轮系行星架固有特性的分析

4.1 差动轮系行星架的模态分析

所谓模态是指线性系统在自由振动时结构所具有的基本振动特性,即不考虑阻尼影响下求解所研究对象的固有频率。行星架作为差动轮系调速系统的关键零件,分析该零件不同频率下的振动特性是相当重要的。利用有限元法建立差动轮系系统中行星架的有限元模型,以有限元模态分析理论为基础,对差动轮系的行星架进行有限元分析。鉴于文章篇幅有限,本文将不在此列出行星架的模态分析结果。

通过分析行星架不同频率下的模态振型,可以得出:随着行星架模态阶数的不断增大,行星架的固有频率也在不断增大。但是,从振型可以看出由转动速度引起的激励频率远低于低阶的固有频率。因此,该差动轮系在工作中不会出现共振的现象,系统能够稳定运行。

4.2 调速系统行星架受力分析

将UG中建立的差动轮系的模型成功导入到ADAMS中,并在ADAMS中对差动轮系各个部件添加了运动副,设置各个部件的运动参数,对差动轮系的加速和减速两个性能进行仿真分析。

4.2.1 行星架加速过程受力分析

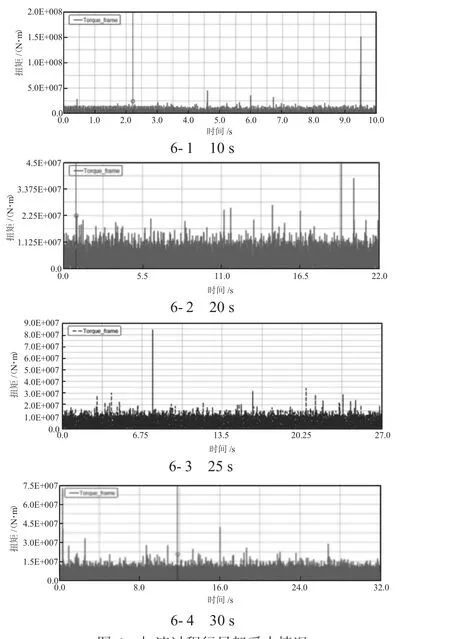

在不考虑PID控制的情况下,仿真分析系统在10 s、20 s、25 s、30 s内实现行星架输出速度为从 0增大60 r/min左右时各个部件的运动情况。仿真结果如图6所示。

图6 加速过程行星架受力情况

由以上的仿真结果可以得出:在10 s内迅速完成加速运动,行星架所受扭矩达到了1.5×108N·m,在此扭矩下会对齿轮造成损坏,所以在此时间段内进行加速是不合理的;在30 s内迅速完成加速运动,行星架扭矩达到了7.4×107N·m。因此,随着加速阶段时间的增加,其最大峰值扭矩才会明显下降。所以为保险起见,系统的加速时间段应大于30 s。

4.2.2 行星架减速过程受力分析

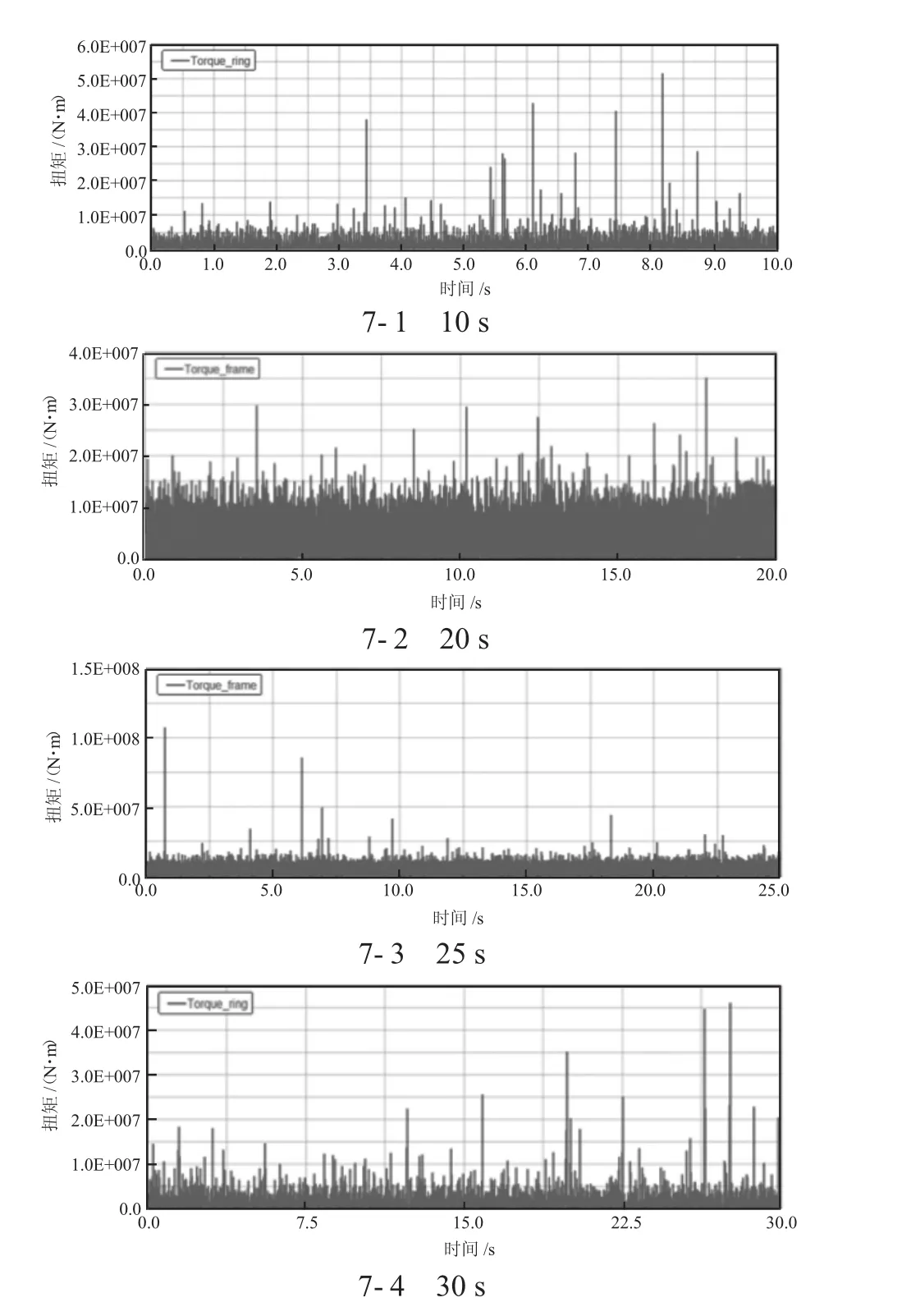

在不考虑PID控制的情况下,仿真分析系统在10 s、20 s、25 s、30 s内实现行星架输出速度为从 60 r/min减速到0时各个部件的运动情况。仿真结果如图7所示。

由以上的仿真结果可以得出:在25 s内迅速完成减速运动,行星架扭矩1.10×108N·m,在此扭矩下会对齿轮造成损坏,所以在此时间段内进行减速是不合理的;在30 s内迅速完成减速运动,行星架扭矩达到了4.61×107N·m。因此,随着减速阶段时间的增加,其最大峰值扭矩有比较明显的下降,并且行星轮的速度波动会减小。所以为保险起见,系统的减速时间段应大于30 s。

图7 减速过程行星架受力情况

5 结论

经本文对采煤机截割部差动轮系调速系统中行星架的模态分析和调速过程中受力分析得出:差动轮系在动作过程中不会出现共振现象;采煤机的截割部的加速和减速时间均应大于30 s。