金刚石磨粒超声振动刻划BK7玻璃的亚表面损伤研究*

2020-03-13王洋

王 洋

(长春职业技术学院 机电学院,长春 130033)

各向同性的非晶态固体材料BK7玻璃因其具有组织均匀性、光学稳定性以及成分致密性而被广泛应用于太空探索、生物医疗、精密仪器以及新型能源等领域[1-2]。BK7玻璃作为典型的硬脆性材料,具有明显的高硬度、高脆性以及较低的断裂韧性等特性,因此,传统的机械加工极易出现表面质量较差、磨削温度过高和刀具磨损较快等问题,难以达到高精密零件的应用要求,限制了BK7玻璃在各领域的拓展应用[3]。

在精密制造过程中,比较前沿的加工方法是超声振动辅助加工(ultrasonic subsidiary machining,USM),是将超声振动和普通加工方式进行结合,通过超声的高频冲击作用和普通磨削中的挤压效果,在极短的响应周期内使加工表面处于高频交变应力状态,从而改变硬脆材料被加工表面的去除机理,实现对硬脆性材料的高效低损伤精密加工,进而有效改善其加工质量[4-5]。

对于硬脆材料在超声状态下的去除机理,国内外专家学者进行了大量的研究工作,并取得了显著的成果。孔令志[6]从陶瓷加工表面完整性角度分析,研究了超声振动条件下亚表面裂纹的形成及扩散,从微观角度分析了亚表面损伤的形成机理。陈剑斌[7]对高速磨削加工进行了深入的研究,建立了高速精密磨削条件下的亚表面损伤预测模型,并对表面粗糙度和亚表面损伤之间的相关性进行了探索。王强国等[8]对磨削后的KDP晶体进行抛光和化学腐蚀,研究了KDP晶体亚表面损伤的形式和裂纹深度,并建立了工艺参数和亚表面损伤之间的相关性。ARAHENI等[9]对氮化硅陶瓷在旋转超声加工后的亚表面裂纹进行了研究,通过分析氮化硅陶瓷的塑性形变和脆性断裂理论,建立了单颗金刚石磨粒加工时的切削力模型,并对亚表面的裂纹损伤进行了预测。

目前,以超声振动功率为指标研究BK7玻璃加工表面质量规律的文献还较少。为此,通过有限元仿真理论建立了BK7玻璃的本构模型,在超声振动辅助加工条件下分析单颗金刚石磨粒刻划时工件的亚表面损伤情况,并通过单磨粒刻划试验,研究超声振动功率、刻划速度和刻划深度对亚表面裂纹的影响规律。

1 有限元仿真

首先建立刻划过程中BK7玻璃和金刚石磨粒的几何模型,其中将金刚石磨粒简化成维氏压头形状进行建模,将建立的几何模型导入有限元软件ABAQUS对仿真模型进行计算。图1为BK7玻璃和金刚石磨粒的仿真模型。

图1 刻划仿真模型

BK7玻璃刻划过程中主要包含2种材料去除方式,分别为塑性去除和脆性断裂,并且能量通过磨粒和工件加工区域的接触表面进行传递和消耗,其中脆性断裂消耗大部分能量。在ABAQUS中通过对工件材料属性的Cracking Brittle进行定义,将切屑的分离形式设置为线弹性脆性断裂。

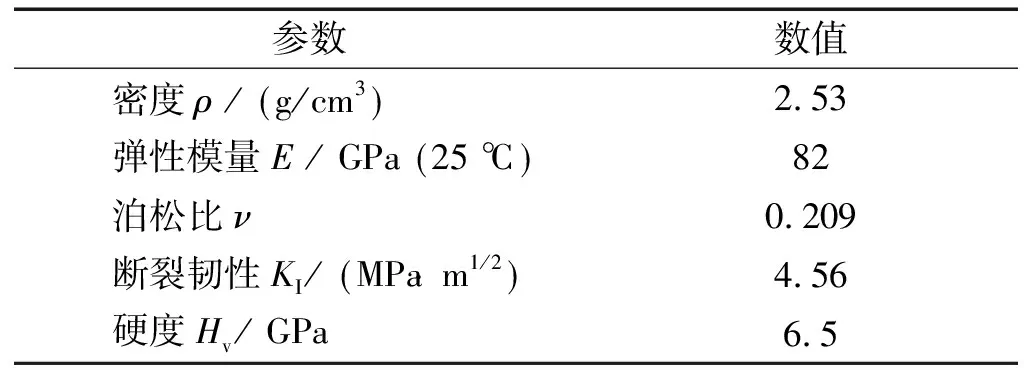

仿真中采用最大正应力准则对BK7玻璃基体的断裂进行判断,其基本力学性能如表1所示,断裂失效表达式为:

σ0≥max(σ1,σ2,σ3)

(1)

其中:σ1, σ2, σ3为3个方向的主应力;σ0为BK7玻璃的抗拉强度。

表1 BK7玻璃的材料性能参数

对于金刚石磨粒和BK7玻璃之间的接触,先将磨粒整体假设为刚体,便于仿真的进行和收敛,再将磨粒和玻璃之间的法向接触设置为“硬”接触。对于切向接触属性,由于磨粒的前后刀面和工件材料之间产生摩擦,对切削力和加工表面质量具有一定影响,依据库仑摩擦定律对摩擦系数进行计算,其表达式为:

(2)

其中:τf为接触面位置的摩擦剪切压力,σn为正压力,τmax为接触面位置的最大摩擦剪切压力,μ为摩擦系数。

摩擦系数的选取,主要是根据刻划过程中切向切削力和轴向切削力之间的比值进行确定,即:

(3)

其中:Ft为切向切削力,Fn为轴向切削力。

试验过程中的材料去除只是磨粒表面对玻璃基体作用的结果,因此磨粒和工件之间的接触方式设置为面接触,主动面选择为磨粒所有外表面,从动部分选择玻璃基体的所有节点区域。

最后,进行网格划分。在控制属性中将网格的类型设置为四面体单元,网格进行全局布种并且由软件自动匹配。由于金刚石磨粒设置为刚体结构,因此其网格划分对计算结果的影响小于玻璃网格划分的。对工件进行网格划分时,采用了按边布种方式建立网格,从而使磨粒和BK7玻璃接触区域的网格尺寸更小,这样既满足了仿真的精度要求又可以减少仿真计算的时间。工件网格类型为六面体网格。

图2为BK7玻璃普通刻划过程中的变形和应力云图。从图2a中可以看出:当维氏压头和BK7玻璃上表面刚接触时,受到压力的作用,在玻璃表面产生了应力集中;从图2b中可以看出:随着刻划深度的增加,基体内部裂纹逐渐产生并增多,其中一些裂纹并没有形成有效的材料去除并累积在加工后的成型表面内部,造成了BK7玻璃加工后的亚表面损伤。

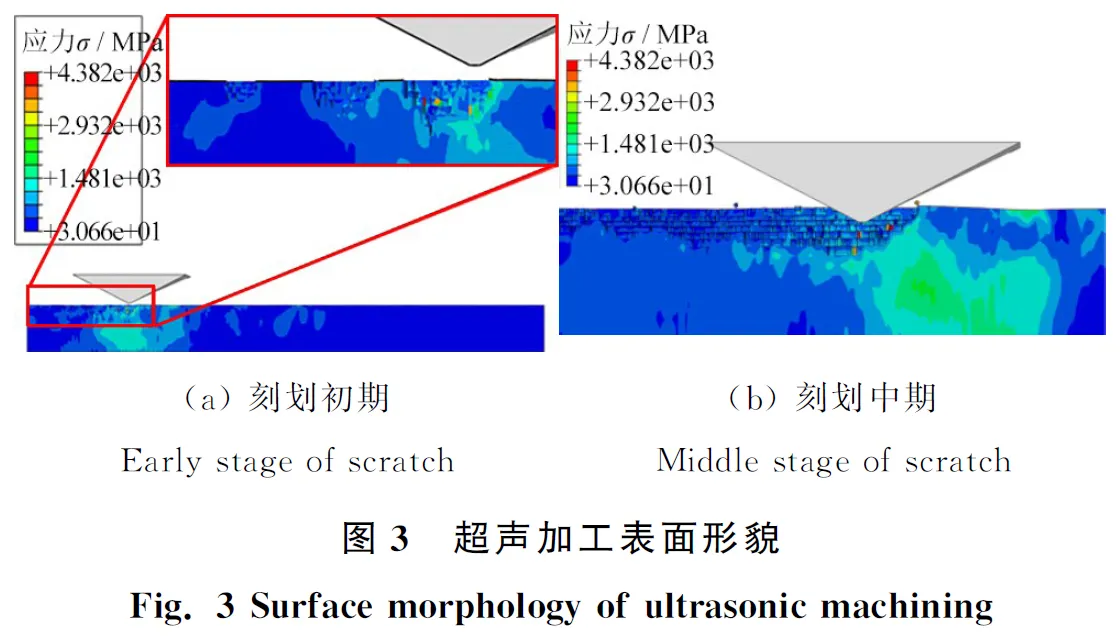

为提高加工精度,降低亚表面损伤,在加工过程中加入超声振动,利用超声高频冲击改变材料去除机理。基于超声振动刻划加工的表面形貌如图3所示。

从图3a中可以观察到刻划凹痕的内部形貌以及应力情况,在相邻的凹痕之间出现明显的应力集中,对材料产生了有效的去除。图3b中颜色较亮且脱离工件的单元,是由于工件在压头的冲击作用下,产生的交变应力造成材料表面粉末化去除。

通过分析超声振动对BK7玻璃刻划过程中材料去除机理的影响规律,可以看出使用超声进行辅助加工后,在同样刻划深度条件下,亚表面并没有出现明显的裂纹,且亚表面损伤情况得到一定的改善,说明超声振动的加入可达到提高BK7玻璃加工质量的目的。

2 试验设计

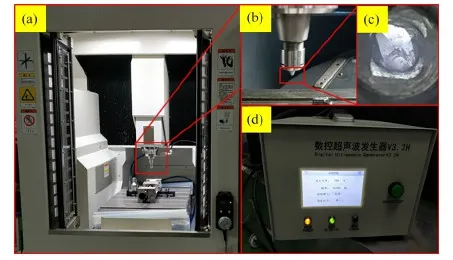

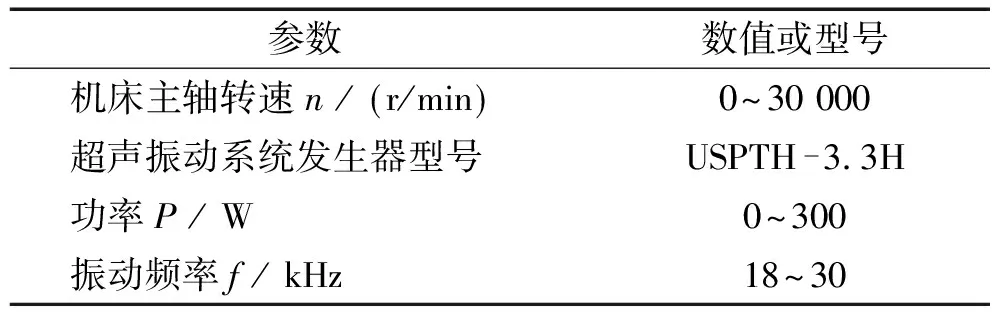

搭建金刚石磨粒超声振动刻划BK7玻璃试验台,如图4所示。图4a为一台高速精雕机,超声振动刻划过程全部在这台机床上进行;图4b为圆锥形超声刀柄,通过超声换能器产生轴向超声振动;图4c为刻划过程中使用的维氏压头,用来代替金刚石磨粒;图4d为超声波发生器,提供超声加工所需的能量,通过控制超声波发射器的功率来调节超声振幅的大小。试验前对工件表面进行抛光处理,试验中超声发生器的振动频率自动调节并保持稳定,通过控制超声功率来改变超声幅值。刻划过程中不使用切削液,防止引入干扰。机床和超声振动系统的主要性能如表2所示。

图4 试验主要设备

表2 机床和超声振动系统的主要性能参数

在刻划试验过程中,为了达到高精度变切深刻划的目的,将玻璃工件使用塞规垫起,保持维氏压头水平移动逐渐增加刻划深度,其中刻划深度最大为3 μm。变切深刻划试验如图5所示。

图5 加工过程示意图

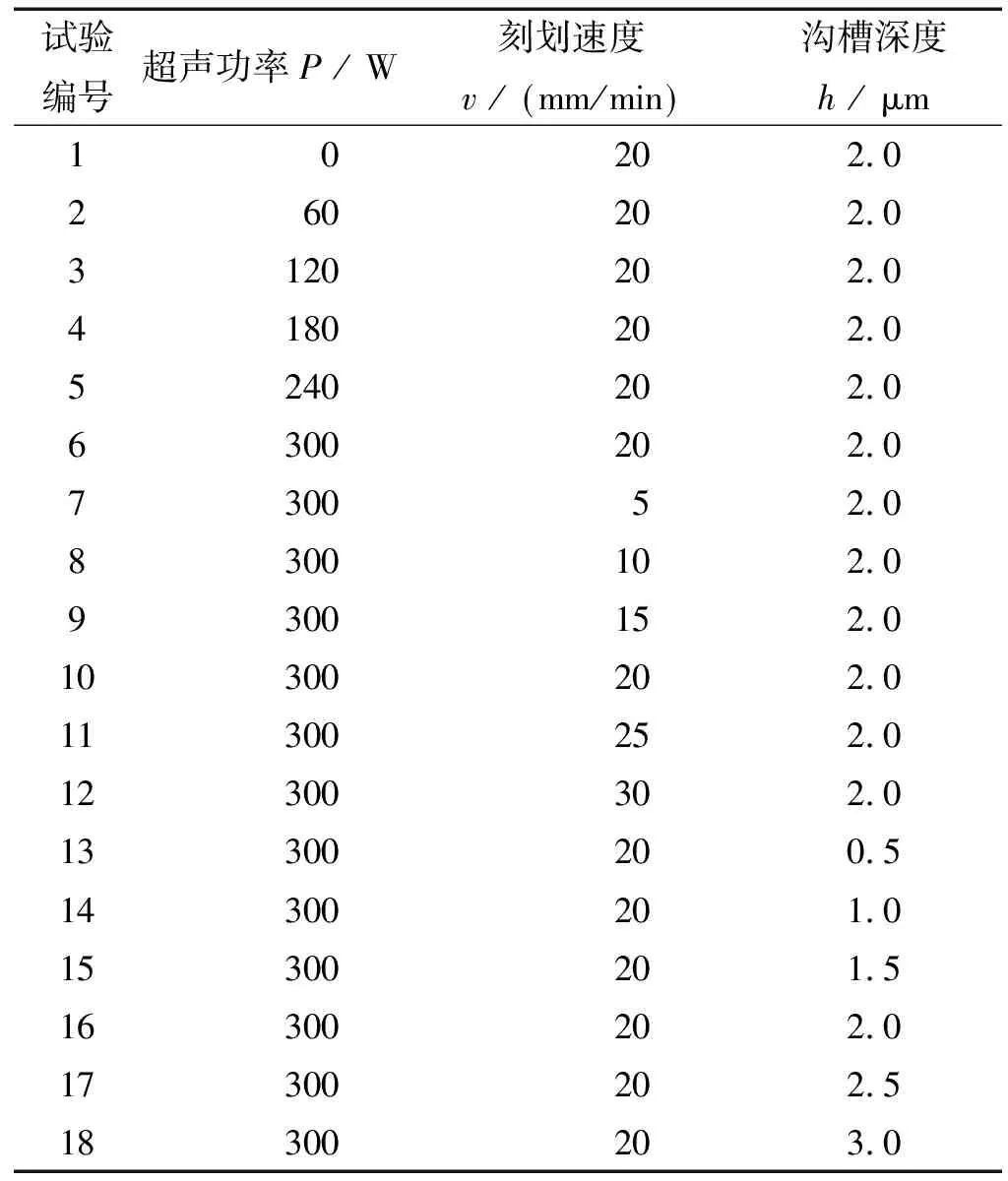

试验过程中,选取超声振动功率、刻划速度和刻划深度3个工艺参数为变量,对不同参数条件下的BK7玻璃刻划沟槽下方的亚表面裂纹最大长度进行研究。由于采用变切深刻划方案,所以对刻划沟槽不同位置进行切片观察,具体的试验参数如表3所示。

表3 试验参数

3 结果与分析

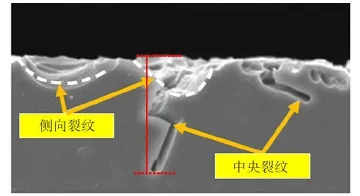

试验后,使用截面抛光法对BK7玻璃的亚表面裂纹进行检测,首先对刻划后的玻璃工件进行侧面磨削并抛光,再使用扫描电子显微镜对喷金处理后的侧面随着刻划深度的增加依次进行测量,最后使用ImageJ软件对测量后的亚表面裂纹深度进行计算,如图6所示。

图6 亚表面裂纹形貌特征

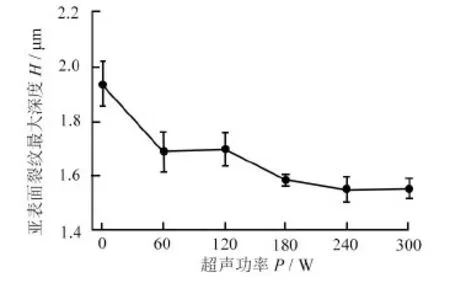

采用表3中第1~6组参数进行试验,研究BK7玻璃在不同超声功率条件下刻划时沟槽下方亚表面裂纹深度的变化,其结果如图7所示。

从图7中可以看出:在进行超声振动刻划BK7玻璃试验中,随着超声功率的增大,刻划后沟槽底部的亚表面裂纹最大深度逐渐减小。在普通刻划条件下,沟槽下方亚表面裂纹平均深度为1.935 μm,此时亚表面裂纹深度大于超声刻划时的;当超声功率达到300 W时,亚表面裂纹降到最低水平,此时亚表面裂纹最大深度为1.554 μm,相比于普通刻划时降低了19.7%。此外,从图7还可以看出:同普通刻划相比,当超声功率为60 W时,亚表面裂纹深度减小明显;在超声功率从60 W到300 W变化过程中,亚表面裂纹深度减小的较为缓慢。

图7 裂纹深度随超声功率的变化

采用表3中第7~12组参数进行试验,研究BK7玻璃在不同刻划速度下刻划时沟槽下方亚表面裂纹深度的变化,其结果如图8所示。

从图8中可以看出:在进行超声振动刻划BK7玻璃试验中,随着刻划速度的增加,刻划后沟槽底部的亚表面裂纹最大深度逐渐增大;整体上看,亚表面裂纹最大深度与刻划速度之间趋于正比例关系。在刻划速度为5 mm/min时,沟槽下方亚表面裂纹平均深度为1.283 μm,此时亚表面裂纹深度处于最低水平;当刻划速度达到30 mm/min时,亚表面裂纹深度增大到最大值1.587 μm,增大了23.7%。

图8 裂纹深度随刻划速度的变化

采用表3中第13~18组参数进行试验,研究BK7玻璃在不同沟槽深度时亚表面裂纹深度的变化,其结果如图9所示。

图9 裂纹深度随沟槽深度的变化

从图9可看出:在进行超声振动刻划BK7玻璃试验中,随着刻划沟槽深度的增加,亚表面裂纹最大深度逐渐增大。在截取的沟槽深度为1.0 μm以下时,可以明显看出亚表面裂纹深度处于一个较低的水平,最大深度0.293 μm;当截取的沟槽深度超过1.0 μm时,亚表面裂纹最大深度急剧增大,当截取的沟槽深度超过1.5 μm后,增大幅度放缓,此阶段裂纹最大深度约为1.556 μm。这是由于在沟槽深度较浅的情况下,BK7玻璃刻划时发生的是塑性去除,此时并不会产生明显的裂纹;当沟槽深度增大后,BK7玻璃的去除机理从塑性去除变为脆性去除,此时裂纹在沟槽底部大量产生,形成较深的亚表面裂纹。

4 结论

通过有限元软件建立了BK7玻璃的刻划模型,通过对比普通刻划和超声刻划情况下玻璃内部的应力场,分析了亚表面裂纹的形成机理,设计了BK7玻璃刻划试验,研究了超声振动功率、刻划速度和刻划深度对亚表面裂纹的影响规律,得出以下结论:

(1)当超声振动功率从0增大到300 W时,刻划后的亚表面裂纹最大深度逐渐减小,亚表面裂纹最大深度减小了19.7%;随着刻划速度的增加,刻划后的亚表面裂纹最大深度逐渐增大,亚表面裂纹最大深度增大了23.7%;随着沟槽截取深度的增加,亚表面裂纹最大深度也逐渐增大。

(2)BK7玻璃刻划过程中,沟槽深度在塑性去除范围内时,亚表面裂纹最大深度在较低水平;当沟槽深度在脆性去除范围内时,亚表面裂纹最大深度出现明显的增大。

(3)BK7玻璃刻划中,采用试验参数为超声功率300 W、刻划速度5 mm/min、沟槽深度0.5 μm时,得到的亚表面裂纹损伤最小。