封装壳体对高功率器件散热特性影响研究

2020-03-10,

,

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

0 引言

随着电子、微电子技术的发展军用雷达器件朝着高功率、高密度封装的方向发展,微波功率放大芯片已从硅芯片、GaAs芯片发展到了GaN芯片。GaN芯片具有禁带宽度大、输出功率大、耐高温等优点[1-2],已广泛应用于雷达等电子装备。虽然GaN芯片具有上述优点,但随着芯片尺寸越来越小,热耗却越来越大,对冷却技术的研究越来越高。以往关于高功率器件冷却方式的研究主要集中在单相/两相冷却介质[3]、微细结构冷板[4-5]、冲击射流[6]和高效热扩展材料[7-8]等某一方面,对器件散热具有非常大的优势,但考虑到军用雷达电子装备特殊使用环境以及雷达冷却系统集成与工艺实现方式[9],上述单一冷却手段对解决GaN高功率芯片散热的系统问题可能还存在一定的差异。

因此,本文主要针对GaN裸芯片封装结构形式,从工程角度出发,研究不同T/R封装壳体材料、厚度、局部嵌入热扩展材料对散热特性的影响,并结合工程实际给出相关参数的工程最优值,以便指导高功率、高热流密度T/R组件冷却设计。

1 GaN芯片散热构型

对GaN裸芯片,其典型散热构型如图1所示。GaN芯片一般先通过金锡焊料焊接在芯片衬底(如钼铜衬底,Mo80Cu20)上,芯片衬底通过锡铅焊料焊接在T/R组件壳体上,T/R组件壳体通过螺接压紧在冷板上,并在其接触面上均匀涂敷导热硅脂以降低界面接触热阻,冷板通过65号乙二醇冷却液带走组件热量。

图1 GaN裸芯片散热模型

2 热阻定义

芯片传热过程中的传热热阻定义为

i为芯片传热路径中的各层。当i为芯片时,R芯片-流体即为该传热构型下的总热阻;若i为T/R组件壳体,RT/R -流体表示热耗为Q的热源施加到T/R组件壳体及以下部分区域的最大传热热阻。

那么,各层的热阻定义为Ri=Ri-流体-R(i-1)-流体。由于芯片到冷板的传热面积是不断变化的,使得各接触面上存在温度梯度,临近热源的区域出现更高的局部温度,因此,总的传热热阻不仅包含一维传导热阻Rcond,还包含由于界面变化、界面温度梯度而产生的扩展热阻Rsp。因此有

3 热分析模型

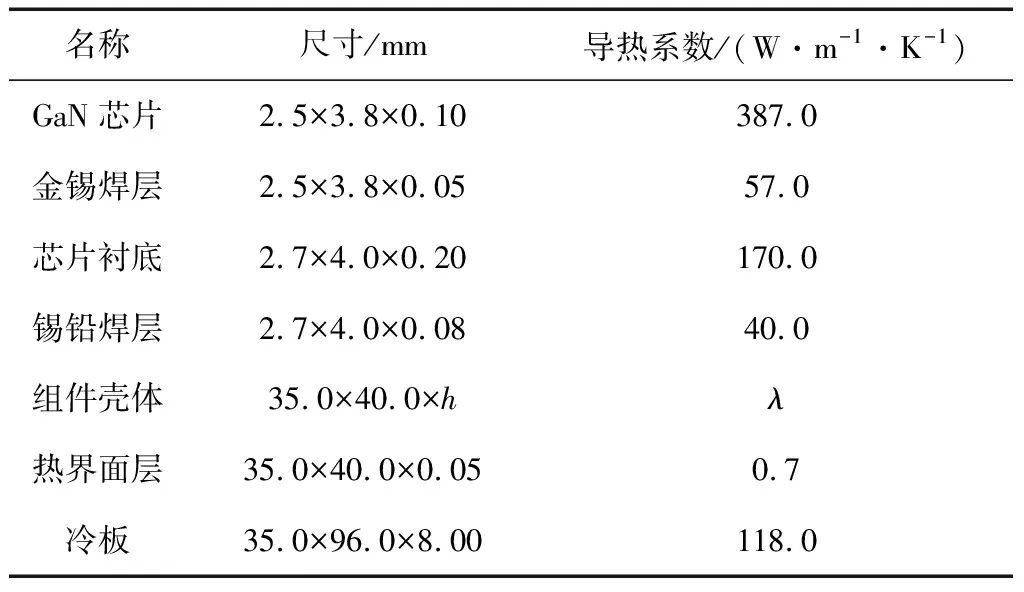

根据图1所示模型特点,在保证仿真结果不失真的前提下,对仿真模型进行部分简化,忽略了组件与周围空气的对流散热及辐射散热因素,冷却流道拐角处按90°直角处理,不考虑流道粗糙度;模型计算参数如表1所示。

表1 GaN芯片冷却模型

h为T/R组件壳体厚度;λ为材料导热系数。冷板考虑3种常用规格翅片,如表2所示。

冷板采用铝合金5A06材料,上下水道壁厚2.0mm,冷却液为65号军用航空冷却液,供液温度为40 ℃,为忽略冷却液供液参数对散热的影响,供液流量均设为1.0 L/min。

表2 冷板内翅片形式

计算中,将芯片热流密度设定为300 W/cm2。

4 结果分析

4.1 传热路径热阻特性

图2给出了芯片正中心下方的温度分布和温度梯度分布。由图2可知,在热界面层附近,出现非常大的温度梯度变化,这是由于界面处温度连续,材料导热系数的巨大差异所致;在T/R组件壳体层内,随着传热距离的增加,T/R组件壳体内温度梯度逐渐减小,表明热量不仅向冷端传递,也向周边扩散,因为热量如果只进行一维热传导,那么其温度梯度应该保持不变。

表3给出了h=2.15 mm,λ=120 W·m-1·K-1,冷板翅片为构型2时,芯片传热路径热阻值大小及其所占总热阻的比例。由表3可知,芯片传热过程中,热阻碍的关键环节为T/R组件壳体和热界面层,其热阻比例约占总热阻的70%,冷板热阻约占总热阻的11.4%,金锡焊层、芯片衬底和锡铅焊层三层热阻约占总热阻18%。然而,除非封装封装构型或生产工艺改进,金锡焊层、锡铅焊层不可能省去,要降低该部分的传热热阻,只能通过微组装工艺控制,控制焊层厚度、焊透率等,但对改善热阻的贡献较低。因此,要降低芯片传热热阻,那么首先应考虑降低T/R组件壳体热阻和热界面层热阻。

图2 芯片正中心下方的温度分布及温度梯度分布

表3 芯片传热路径中的热阻特性

4.2 冷板构型对散热的影响

图3给出了h=2.15 mm,不同冷板构型条件下,芯片壳温随T/R壳体材料导热系数的变化规律,由图可知,在常用冷板翅片规格的条件下,冷板构型对散热影响较小。

图3 不同冷板构型下芯片壳温随λ的变化规律

4.3 T/R壳体对散热的影响

图4给出了λ=120 W·m-1·K-1,冷板翅片为构型2,芯片传热总热阻(Rtot)、T/R壳体热阻(RT/R)和界面接触热阻(RTIM)随T/R壳体厚度变化规律。由图4可知,随着T/R壳体厚度的增加,总热阻Rtot逐渐减小。当T/R组件壳体厚度h<1.0 mm时,界面接触热阻RTIM远大于T/R壳体热阻RT/R,此时,热界面层是整个传热过程中热阻碍的关键环节;当T/R组件壳体厚度介于1.0~1.5 mm时,热阻有较大的阶跃变化;当T/R组件壳体厚度h>1.5 mm时,T/R壳体厚度对热阻的变化影响较小。图5给出了T/R壳体热阻RT/R、界面接触热阻RTIM占总热阻的比例变化。由图5可知,当h>1.5 mm时,T/R壳体热阻RT/R约占总热阻的40%~60%,而界面接触热阻RTIM占总热阻的比例却由约25%逐渐降低到10%左右,表明此时T/R壳体热阻是整个传热过程中的关键环节。

图4 热阻随h变化关系

图5 热阻比例随h变化关系

图6给出了图4对应工况下,T/R组件壳体热阻RT/R,T/R扩展热阻Rsp与传导热阻(Rcond)随厚度h的变化关系。由图6可知,当T/R壳体厚度h约大于1.5 mm时,随着厚度h的增加,扩展热阻有明显增大,扩展热阻Rsp在T/R壳体传热过程中的逐渐起主导作用。此时,尽管RT/R随着T/R壳体厚度的增加而增加,但扩展散热能力却随着厚度的增加而逐渐增强,热量向冷端传递的同时,也向周边扩散,使得热流密度向冷端传递过程中迅速衰减。换句话说,随着厚度增加,增大了芯片传热过程中的散热通道,使得总热阻也快速减小。因此,当h>1.5 mm时,提高T/R壳体材料导热系数,可推测将大幅降低芯片传热路径热阻。

图6 T/R组件壳体热阻随h变化关系

图7~图9给出了冷板构型2条件下,芯片传热路径热阻Rtot、壳体热阻占总热阻的比例RT/R/Rtot和界面接触热阻占总热阻的比例RTIM/Rtot随T/R壳体材料导热系数λ、壳体厚度h的变化规律。

由图7~图9可知,在常用冷板构型条件下,T/R壳体最优厚度为1.5~ 2.5 mm之间,若厚度h<1.5 mm,芯片传热路径热阻Rtot迅速增加,若厚度h>2.5 mm,靠增加厚度降低芯片传热路径热阻Rtot效费比较低。当T/R壳体厚度h>1.5 mm时,T/R壳体材料导热系数对RTIM/Rtot的影响较小,但对RT/R/Rtot影响较大。当λ>400 W/(m·K),h>2 mm时,T/R壳体热阻与界面接触热阻占总热阻比例约小于50%,此时冷板热阻、芯片焊接热阻对整个传热过程有较大影响,需协同考虑散热构型、封装工艺、散热路径优化才能解决高功率GaN芯片散热问题。

图7 Rtot随λ及h变化关系

图8 RT/R/Rtot随λ及h变化关系

图9 RTIM/Rtot随λ及h变化关系

4.4 局部嵌入热扩展材料对散热的影响

在实际工程应用中,T/R壳体材料厚度受空间、重量、单元间距等因素的影响,厚度不可能无限制增加,同时,考虑到器件散热的影响,由3.3节分析可知,T/R组件壳体最优厚度介于1.5~2.5 mm之间。从散热的角度来说,希望T/R壳体材料的导热系数无限大,但实际工程中,受T/R组件组装工艺、材料加工性能等因素的影响,目前T/R组件壳体通常使用铝合金、铝硅、AlSiCp等材料,导热系数一般不大于200 W/(m·K),T/R组件壳体热阻成为芯片散热过程热阻碍的关键环节。

为降低芯片传热过程中T/R壳体热阻,采用在T/R组件壳体材料中局部贯穿嵌入高导热材料,实现高功率GaN芯片低传热路径热阻设计。

针对2.5 mm×3.8 mm的GaN芯片,假设局部嵌入高导热热扩展材料尺寸为2.5xmm×3.8xmm,其中,x为系数。考虑实际工况,热扩展材料的极限尺寸为芯片工作频段的半波长长度,因此,S波段及以上频段,系数x的取值范围一般介于[0,8],当x=0时,表示未嵌入高导热材料。当在铝硅壳体上,嵌入不同尺寸,不同材料导热系数热扩展材料时,芯片壳温变化如图10所示。

图10 芯片壳温随嵌入材料大小的变化关系

由图10可知,当嵌入材料导热系数大于300 W/(m·K),嵌入材料截面积大于4倍芯片面积时,芯片壳温能有效降低10 ℃。采用在T/R组件壳体局部区域嵌入高导热复合材料的方式,尽可能的兼容了现有的系统构架,冷却构架,工艺实施方案,在保证技术实施的前提下,拓展了器件散热能力。

5 结束语

本文针对GaN裸芯片典型结构,从完整传热路径角度入手,分析了T/R组件壳体材料导热系数、厚度对芯片散热的影响规律,分析结果对指导GaN高热流密度芯片散热具有借鉴意义;采取局部嵌入高导热热扩展材料的方式,为解决GaN高热流密度芯片散热提供了一种新思路。