管壳式换热器折流板对换热性能影响的数值模拟

2020-03-10江竹,秦健,张辉

江 竹,秦 健,张 辉

(西华大学 能源与动力工程学院,四川 成都 610039)

换热器作为一种被广泛应用在化工、石油、动力、食品等产业的重要设备,其作用是将热流体的部分热量传递给冷流体[1]。目前应用较多的换热器有管壳式换热器、间壁式换热器、套管式换热器等。在种类繁多的换热器中,管壳式换热器以其制造简单、研发流程较为完善、可应用在多种工况环境等优点被广泛应用在各行业领域[2]。常规的管壳式换热器以单弓形折流板作为其支撑结构进行强化换热,然而该种管壳式换热器在热交换过程中存在壳程压力损失较大、换热效率不高、易结垢、易产生流动死区等若干缺点[3-5]。由于换热器的换热性能以及运行可靠性影响产品质量产生以及企业效益,所以需要对管壳式换热器的结构进行优化从而提高管壳式换热器的换热性能和运行可靠性,其中最有效果的一种方法就是在弓形折流板上开孔。

喻九阳设计出多种开孔方案,并结合大管孔折流板与弓形折流板的优点,进行流阻和换热器换热实验。通过实验结果可知,将折流板开孔扩大,有助于增强换热器换热效率和减小壳程流动阻力,壳程传热与流动性能指标 获得显著提升[6]。谢国雄在单弓形折流板上设计了5种开口方案并进行试验探究,发现在弓形折流板适当部位开适当数量的孔有利于提高换热器换热效率和降低壳程流动阻力[7]。Tabore在研究管壳式换热器的过程中,发现管壳式换热器壳体直径与折流板间距之间的关系,提出折流板间距取0.2~1倍壳体直径具有更好的换热效果[8]。随着数值传热学(NTH)和计算流体力学(CFD)研究的不断拓展,传热方面的数值模拟与计算也迅速发展起来,并在实际工程中得到广泛应用,其中,对于管壳式换热器壳程数值模拟的探索尤为重要。S.V.Patanker和D.B.Spalding在对管壳式换热器壳程进行数值模拟的过程中,提出分布阻力的理念,运用流体力学管壳式换热器进行数值模拟[9]。W.T.Sha在前人基础上,引入表面渗透度的概念,并成功运用模型完成对壳程的二维数值模拟[10]。C.Chang等人以电厂冷凝器为目标,借助质量守恒方程、动量守恒方程以及空气质量分数守恒方程进行了准三维研究,模拟结果与试验数据误差较小,数据比较吻合[11]。

本文在粘度较低的流体下对管壳式换热器进行数值模拟,借助CFD软件FLUENT[12]分别对0.4m/s、0.8m/s、1.2m/s流动速度下的管壳式换热器壳程流场进行数值模拟,对比研究了不同速度下开孔折流板与未开口折流板速度场、温度场、压力场,对比分析了FLUENT对模型后处理的速度云图、压力云图、温度云图,研究开孔折流板对管壳式换热器换热性能的影响,对管壳式换热器的设计制造具有一定的参考价值。

1 模型的建立

1.1 数学模型

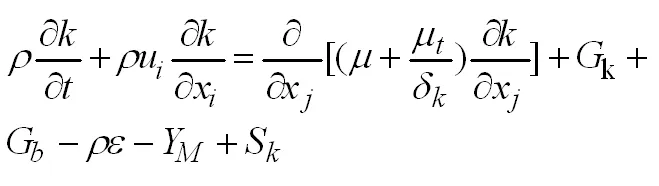

管壳式换热器壳程流体流动以及换热过程遵循质量守恒定律、能量守恒定律以及动量守恒定律。由于管壳式换热器壳程流动通常属于湍流状态,根据传热基本方程和流体流动规律,计算方程选择标准 模型。标准κ-ε 模型[13]如下:

(1)

(2)

式中, ε为湍流耗散率;Gk为平均速度梯度引起的湍流动能产生项; YM为可压缩湍流脉动膨胀对总的耗散率的影响;t为时间,单位为s;μ为湍流黏度,单位为kg/(m·s); ρ为流体密度,单位为kg/m3;经验常数G1ε=1.44,C3ε=1,Cμ=0.09;k为湍流脉动动能;μi为速度,单位为m/s;μt为湍流黏度,单位为Pa·s 。

1.2 几何模型

模型包括传统折流板换热器和开孔折流板两种类型。由于壳程流场中存在较多的管束和折流板,我们在保证不影响模拟结果的前提下,首先对内部流场做出以下假设和简化:

(1)壳程流体物理性质稳定、密度不变、不可压缩。

(2)为了保证流体稳态流动,延长换热器壳程进口管的长度。

(3)忽略折流板与内壁间隙,忽略间隙漏流。

(4)换热器与外界绝热。

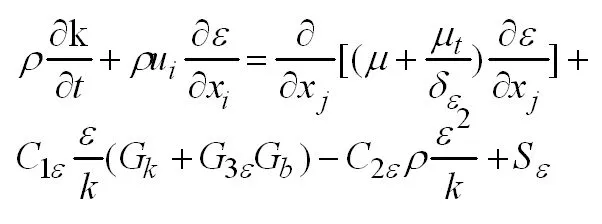

经过简化后的模型如图1所示,换热器主要结构参数及流体物理性质如表1所示。

图1 物理模型

表1 管壳式换热器主要机构参数及流体物理性质

2 计算方法与边界条件

我们利用FLUENT软件进行管壳式换热器壳程流动的数值模拟,利用Gambit2.4.6软件进行网格划分。网格类型为T-grid,网格间距设为4,划分后的网格总共有4274952个单元。

2.1 计算模型的选择

由于壳程内的湍流效应影响着壳程内部流动以及传热过程,因此我们在求解的过程中采用单精度求解器,选择 方程模型及Standard Wall Functions(标准壁面函数),Pressure Based隐式求解,以保证收敛的稳定性[14-15]。

在完整的数值模拟过程中,我们分别进行了入口速度为0.4m/s、0.8m/s、1.2m/s三个流速下开孔折流板与未开孔折流板的压力场、温度场、速度场的比较研究。借助Fluent软件进行计算模型的后处理,得到相应流速下的温度云图、速度云图以及压力云图。

2.2 边界条件

计算流体进口采用进口速度入口条件(Velocity-inlet),温度设为289K,出口自由出口边界条件(outflow),换热管壁wall,温度378K,壳体采用不可渗透、无滑移边界;流体域是液态水,固体域为结构钢,采用默认物性参数,不考虑温度对粘度影响,湍流模型为 模型。

3 计算结果与分析

低流速(0.1~0.3m/s)的流体流场不理想,不利于壳程换热,而高流速(>1.5m/s)下,流体流速过快使换热过程不充分,同样影响换热性能[16]。本次数值模拟中选取0.4m/s、0.8m/s、1.2m/s三个入口流速,管壳式折流板换热器中速度变化时,压力场与温度场变化趋势相对平稳,管壳式开孔折流板换热器同样也遵循此规律,所以我们对温度场、压力场的分析均取入口流速为0.8m/s进行对比分析。

3.1 压力场分析

当入口流速为0.8m/s时,管壳式折流板换热器压力云图如图2所示;管壳式开孔折流板换热器压力云图如图3所示。

图3 管壳式开孔折流板换热器壳程压力场

通过对图2和图3的对比分析,我们可知,管壳式换热器折流板未开孔时压力分布呈现块状不均匀分布,压力滞留在折流板背部,这种情况会对换热器的换热性能产生不利影响[17];而开孔折流板压力分布较均匀,压力有所降低,这样可以降低外界动力设备要求,一定程度上起到节能作用。

3.2 温度场分析

图4为入口速度0.8m/s下管壳式折流板换热器壳程温度云图;图5为入口速度0.8m/s下管壳式开孔折流板换热器壳程温度云图。可以看出,未开孔换热器折流板背部的温度滞留较为严重,不利于换热[18]。而开孔折流板的整个温度场产生了温度梯度,折流板背部温度滞留得到一定程度改善。通过对两张图的对比分析可以得出,开孔折流板有利于换热器的热量交换。

图4 管壳式折流板换热器壳程温度场

图5 管壳式开孔折流板换热器壳程温度场

3.3 速度场分析

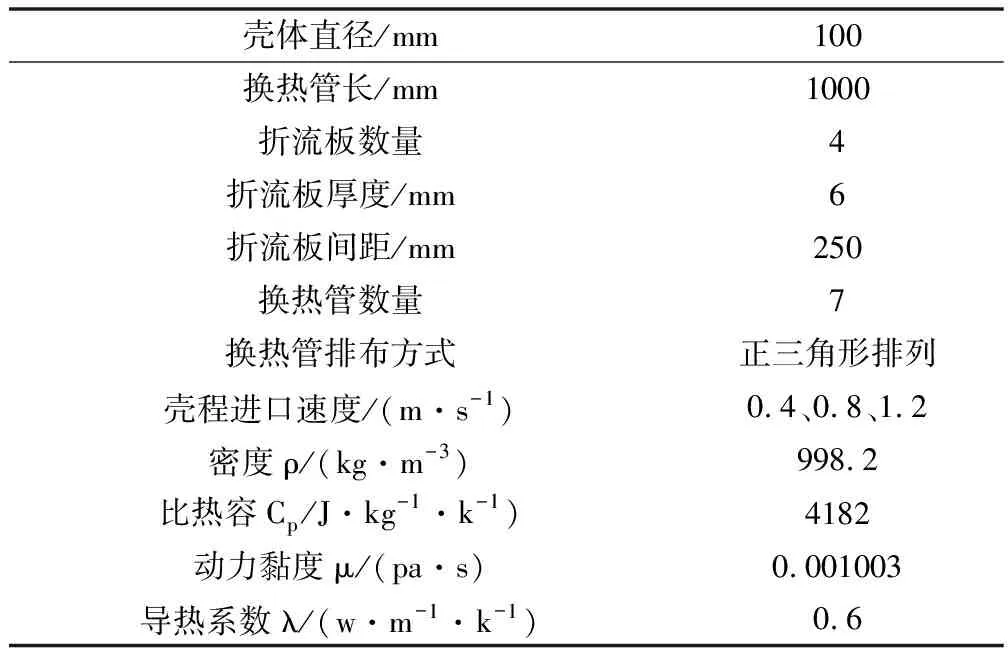

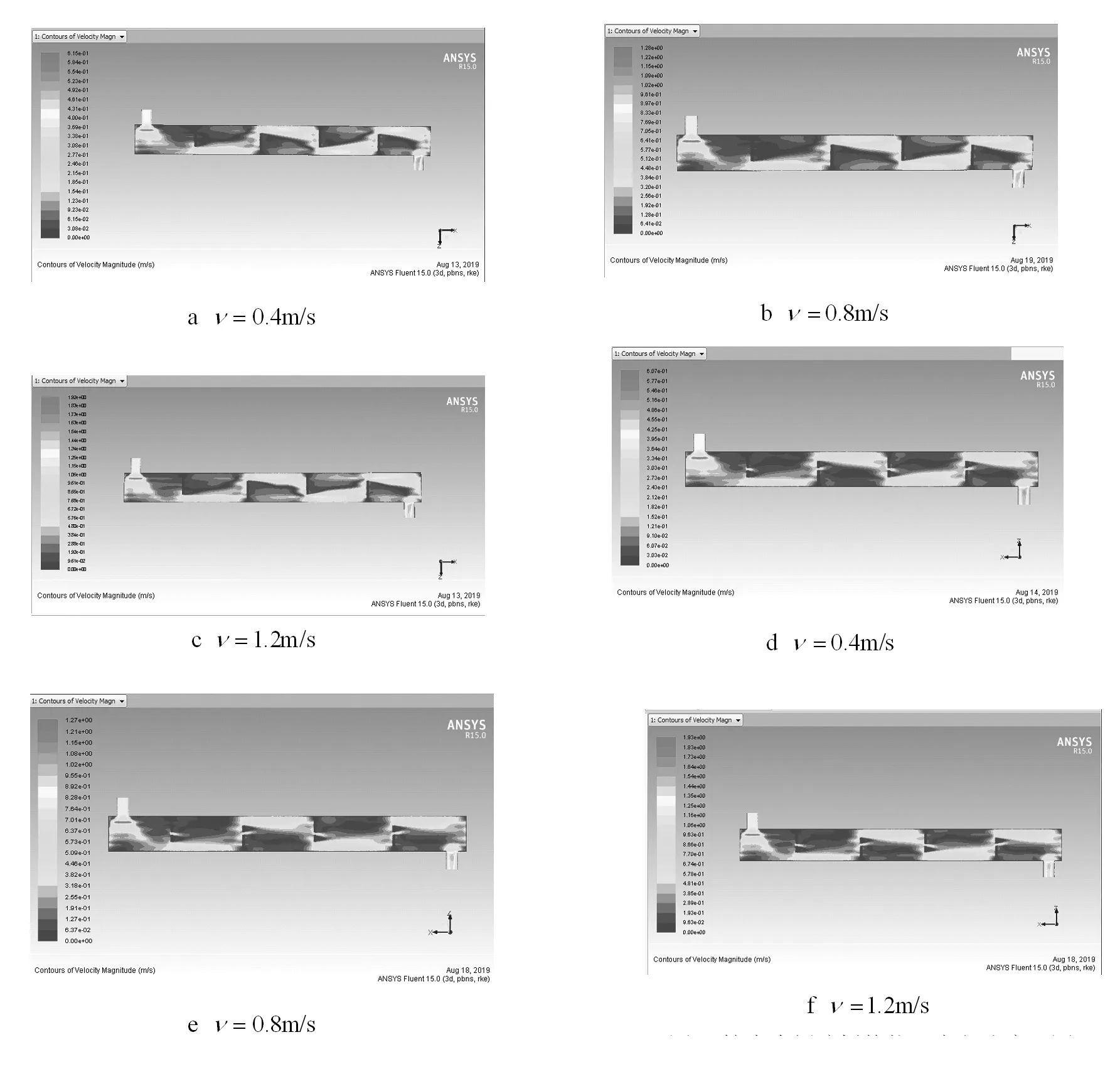

通过分析图6:a,b,c可以发现,折流板背部存在部分滞留区,且滞留区范围与速度大小成正比关系:速度越大,滞留区的范围也越广。这也对温度和压力的分布造成影响;开孔折流板的速度云图如图6:d,e,f所示,通过对图的分析我们可以看出,在开孔的位置出现部分射流。产生的射流,使得折流板背部的滞留区域被打破,流动死区减少,进而背部区域的流动得到加快,滞留区域被破坏使整个壳程温度场、压力场的分布趋于平均,也意味着换热性能的提高[19]。

图6 管壳式折流板换热器壳程速度云图

4 结论

本文借助Fluent软件对不同入口流速下管壳式开孔折流板与未开孔折流板壳程流场的数值模拟,通过对两者速度场、压力场、温度场的对比分析,可以得出以下结论:

(1)在管壳式折流板换热器壳程流场中,折流板背部易形成滞留区,进而造成温度、速度、压力分布不均匀,对于管壳式折流板换热器的换热性能具有一定的消极影响。

(2)随着入口速度的不断提高,折流板背部滞留区域也不断增加,开孔折流板相较于未开孔折流板能有效减少滞留区面积,使整个流场的温度场、压力场分布更加均匀,对提高管壳式换热器换热性能具有积极作用。

(3)开孔折流板产生的射流能够加速滞留区的扰动作用,减少了流动死区的范围,增加的换热面积,提高了换热效率。

总体来说,在相同流速下,开孔折流板换热器比未开孔的传统弓形换热器的换热性能更加优秀。由于对折流板开圆孔加工工艺简单、成本较低,因此,对管壳式折流板换热器的折流板进行开孔是一种经济有效的强化管壳式换热器换热的方法,具有一定的推广使用价值。