汽车扭力梁侧倾工况性能设计

2020-03-06黄欣何啸波

黄欣,何啸波

(江西江铃底盘股份有限公司,江西抚州 344000)

0 引言

扭力梁悬架是一种半独立悬挂装置,自身具有一定的扭转刚度,可以起到与横向稳定杆相同的作用,增加车辆的侧倾刚度,提高车辆的侧倾稳定性。这种悬架结构简单、传力可靠,如果调校得当,可以用较低的成本和较小的空间达到很好的效果,小型车和紧凑型车多采用这种形式的后悬架。扭力梁运动/动力学特性的设计非常重要,其优劣与汽车操纵稳定性密切相关。在工程设计上,常常根据扭力梁式后悬架K&C特性5个工况的分析来设计匹配其力学性能,它们分别是平行轮跳工况、侧倾工况、侧向力工况、纵向力工况和回正力矩工况。其中侧倾工况是模拟汽车在转弯过程发生侧倾时,左右车轮反向跳动,此时扭力梁发生扭转的情况,此工况是扭力梁在设计过程中最为重要的工况。本文作者结合实际开发设计经验,总结了扭力梁在整车侧倾工况下性能设计的关键点。

1 侧倾工况下扭力梁的主要结构设计参数

扭力梁在结构上由纵臂、横梁、衬套以及车轮轴承座等零件组成。在工程设计上,扭力梁最关键的设计参数有10余个,而各种结构和工艺参数则多达100个以上,文中仅选择侧倾工况下的主要设计参数。

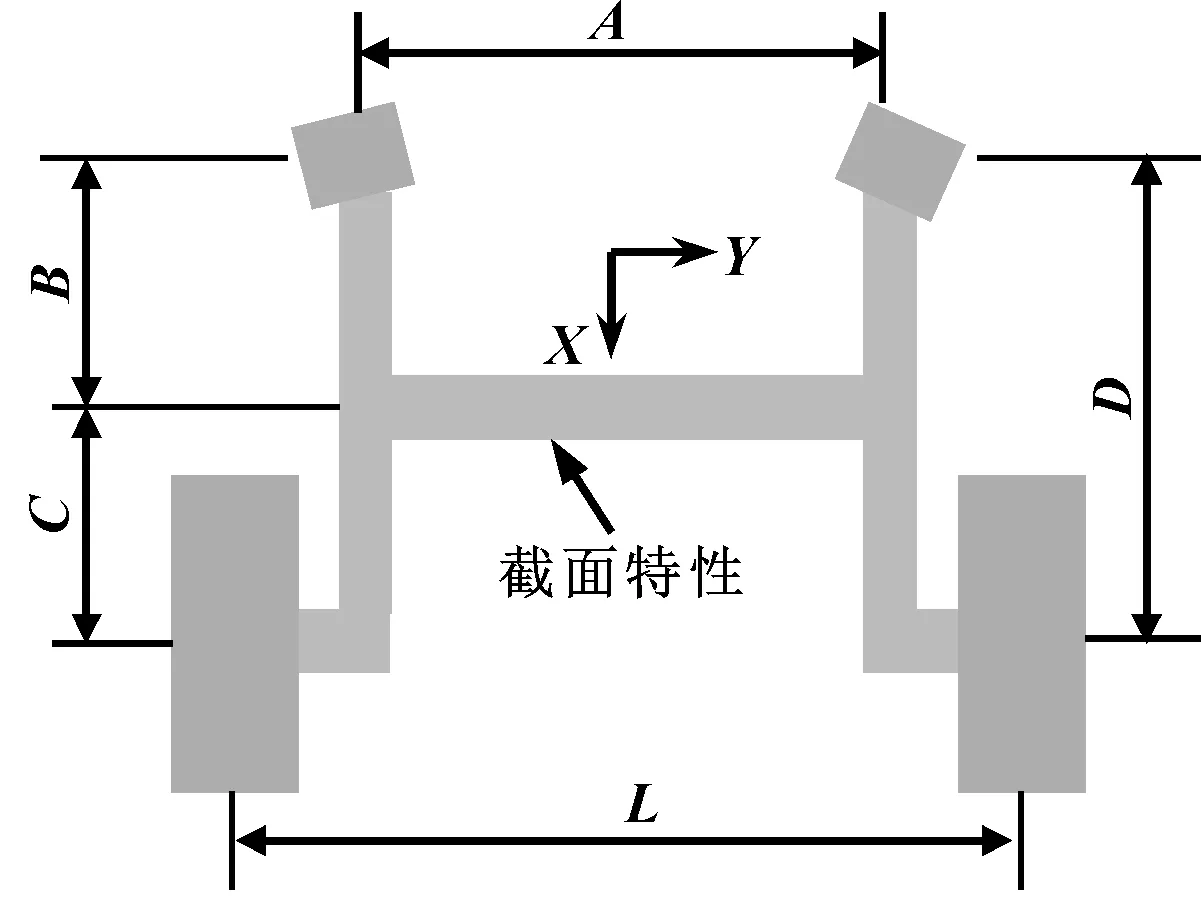

如图1所示,主要涉及的设计参数有:衬套中心距离A、横梁衬套纵向距离B、横梁轮心纵向距离C、轮心衬套纵向距离D、轮距L以及横梁截面特性,与侧倾工况关系比较大的横梁截面特性主要为截面扭转常数和剪切中心位置。

图1 扭力梁俯视简图

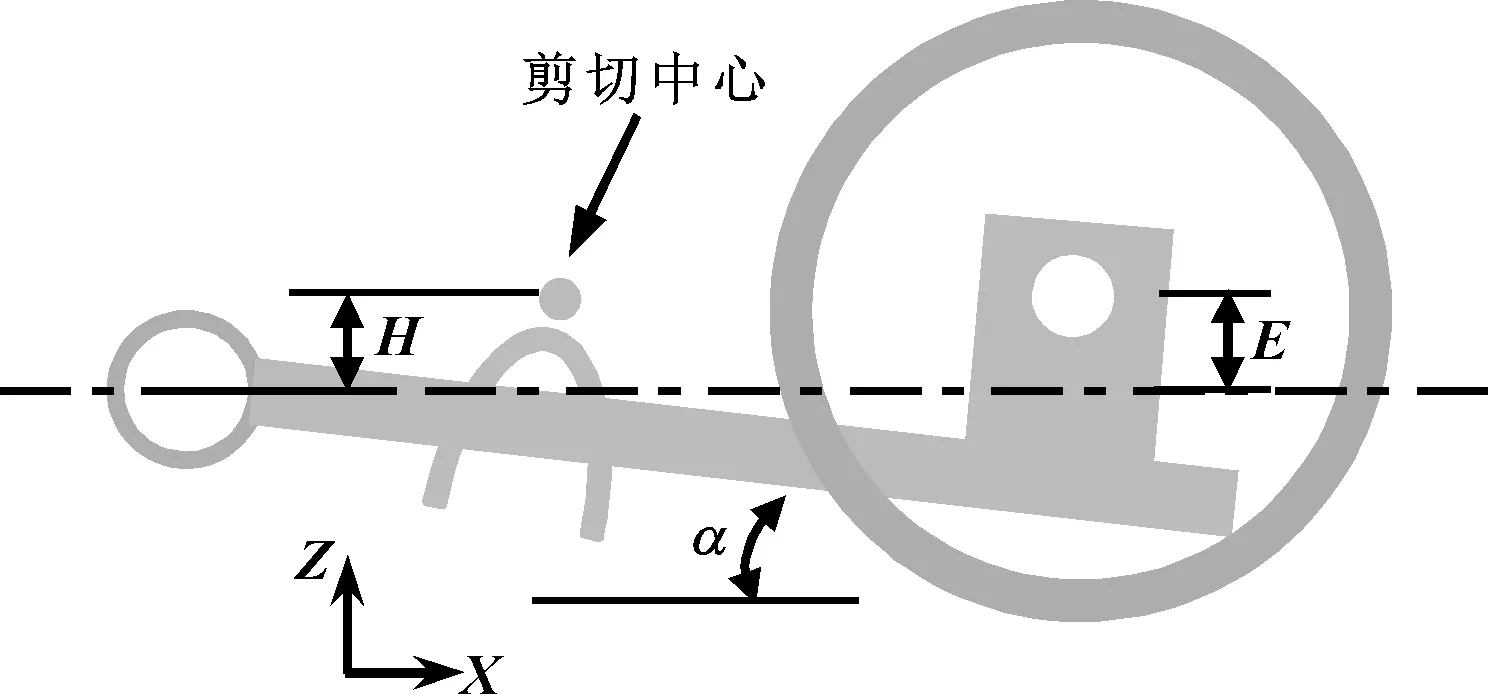

如图2所示,主要涉及的结构设计参数有:横梁剪切中心与衬套垂向距离H、轮心与衬套垂向距离E,以及纵臂仰角α。

图2 扭力梁侧视简图

2 侧倾工况下扭力梁的主要性能指标

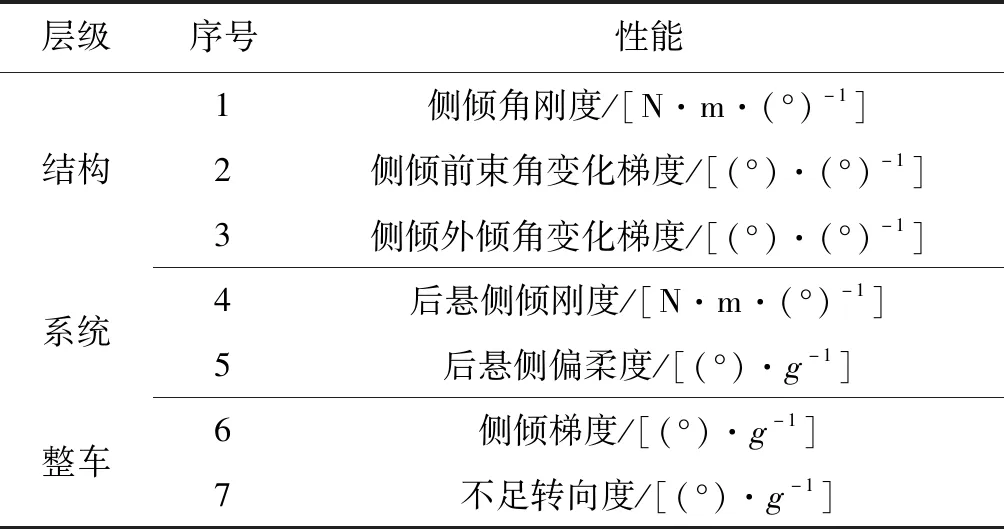

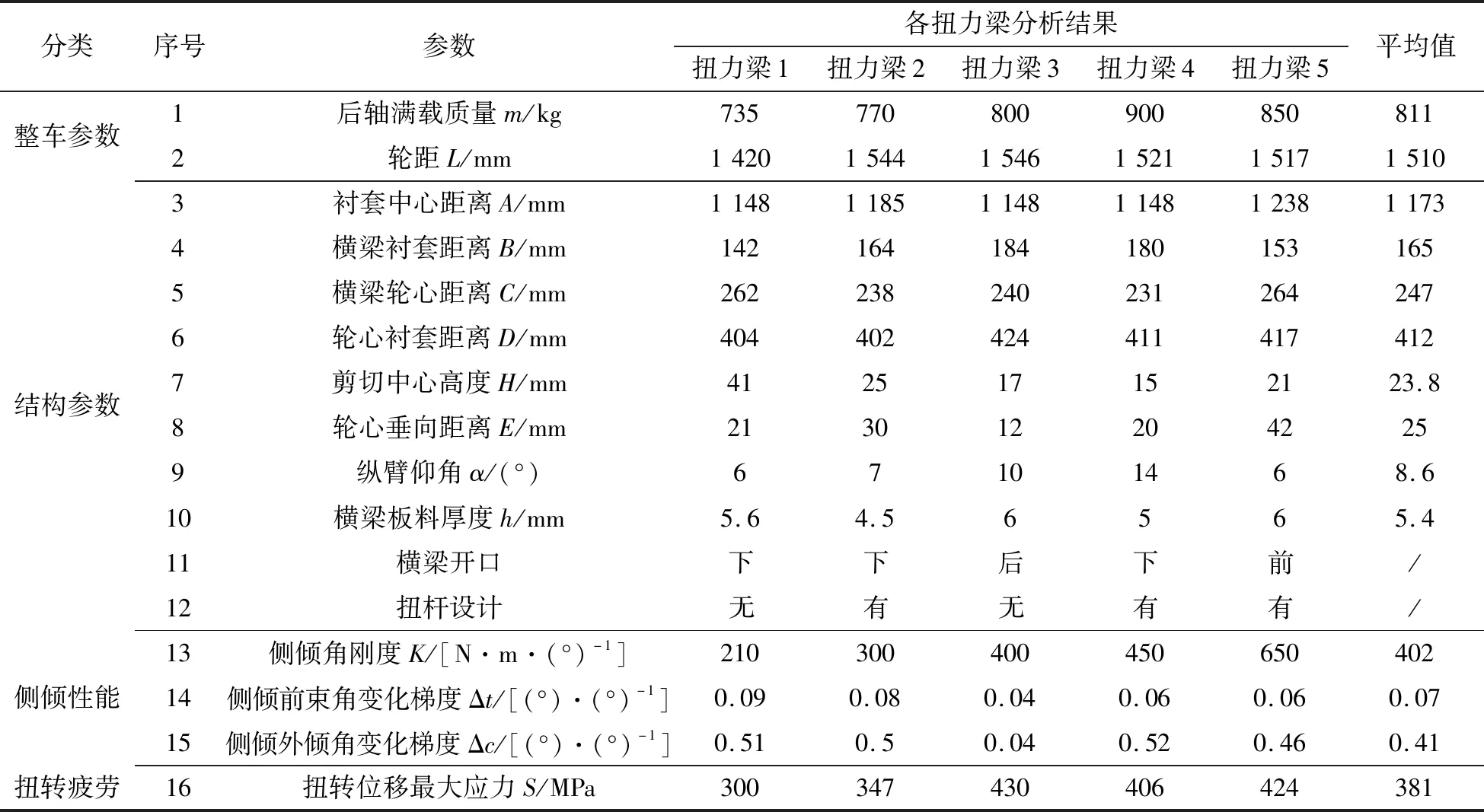

如表1所示,建立了与扭力梁相关的整车、系统、结构三级性能指标,以便对其性能指标分解关系做进一步论述,更好地指导扭力梁整车行驶性能的匹配设计。表中内容不再论述,可查找相关悬架设计文献[1-2],下面仅介绍扭力梁侧倾工况3大指标。

表1 扭力梁侧倾工况相关性能指标

2.1 侧倾角刚度

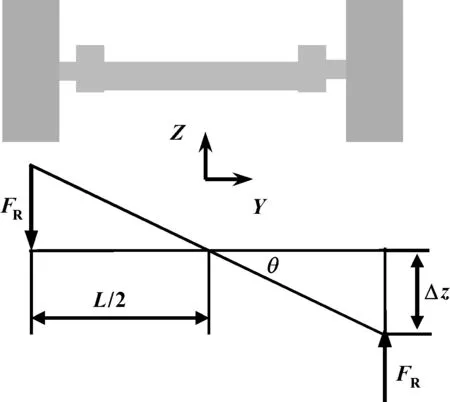

侧倾角刚度是指在侧倾工况下,轮胎中心点垂向支反力矩与扭力梁侧倾角度的比值。如图3所示,左右车轮发生扭转位移±Δz,轮距为L,则侧倾角度θ=arctan(2Δz/L), 设轮心支反力为FR,则侧倾角刚度为:K=FRL/θ,单位为N·m/(°)。

图3 侧倾角刚度计算参数示意

2.2 侧倾前束角变化梯度

车轮前束角是地面与车轮平面、过车轮中心且平行于汽车前进方向的垂直平面交线的夹角,朝汽车前进方向偏转为正,相反为负,图4所示的角为正的后轮前束角。前束角的设计是为了减轻因车轮外倾引起的车轮边滚边滑并消除汽车行驶时车轮的前张,改善轮胎的磨损情况,且对汽车的转向特性有重要作用。侧倾前束角变化梯度则指侧倾工况下前束角的变化量,计算公式为Δt=t/θ,单位为(°)/(°)。

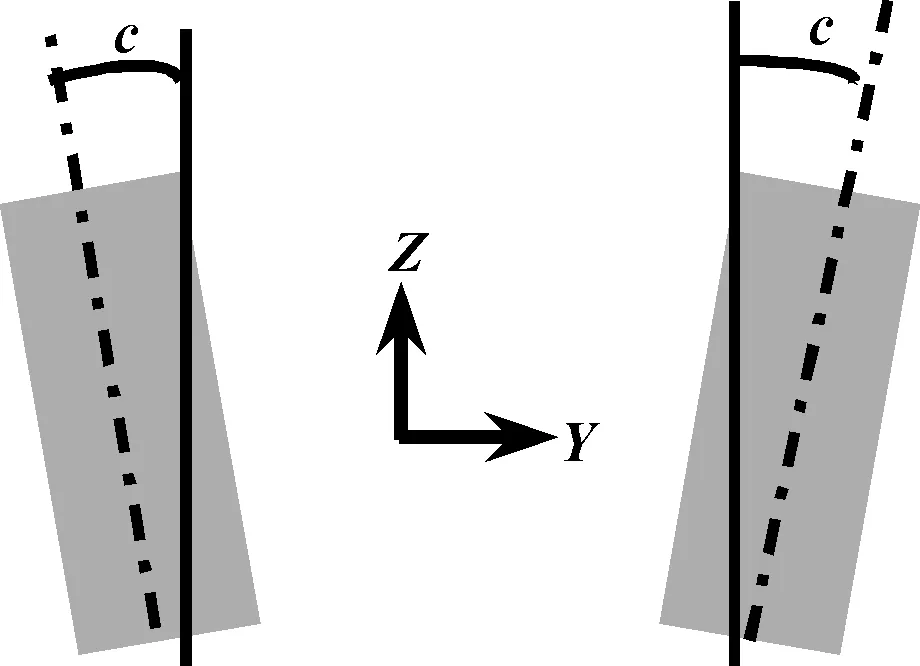

2.3 侧倾外倾角变化梯度

车轮外倾角是通过车轮中心的汽车横向平面与车轮平面的交线与地面垂向的夹角,图5所示为正的外倾角。车轮外倾角是影响汽车操纵稳定性的重要车轮定位参数,设计车轮外倾角是为了确保在汽车行驶中出现侧倾时,车轮能够尽量保持垂直于地面的状态,从而提高轮胎的横向稳定性,并减少汽车在高速和加速时由于车轮前张造成的轮胎磨损,汽车扭力梁的外倾角常设计为负值。侧倾外倾角变化梯度则指侧倾工况下外倾角的变化量,计算公式为Δc=c/θ,单位为(°)/(°)。

图5 车轮外倾

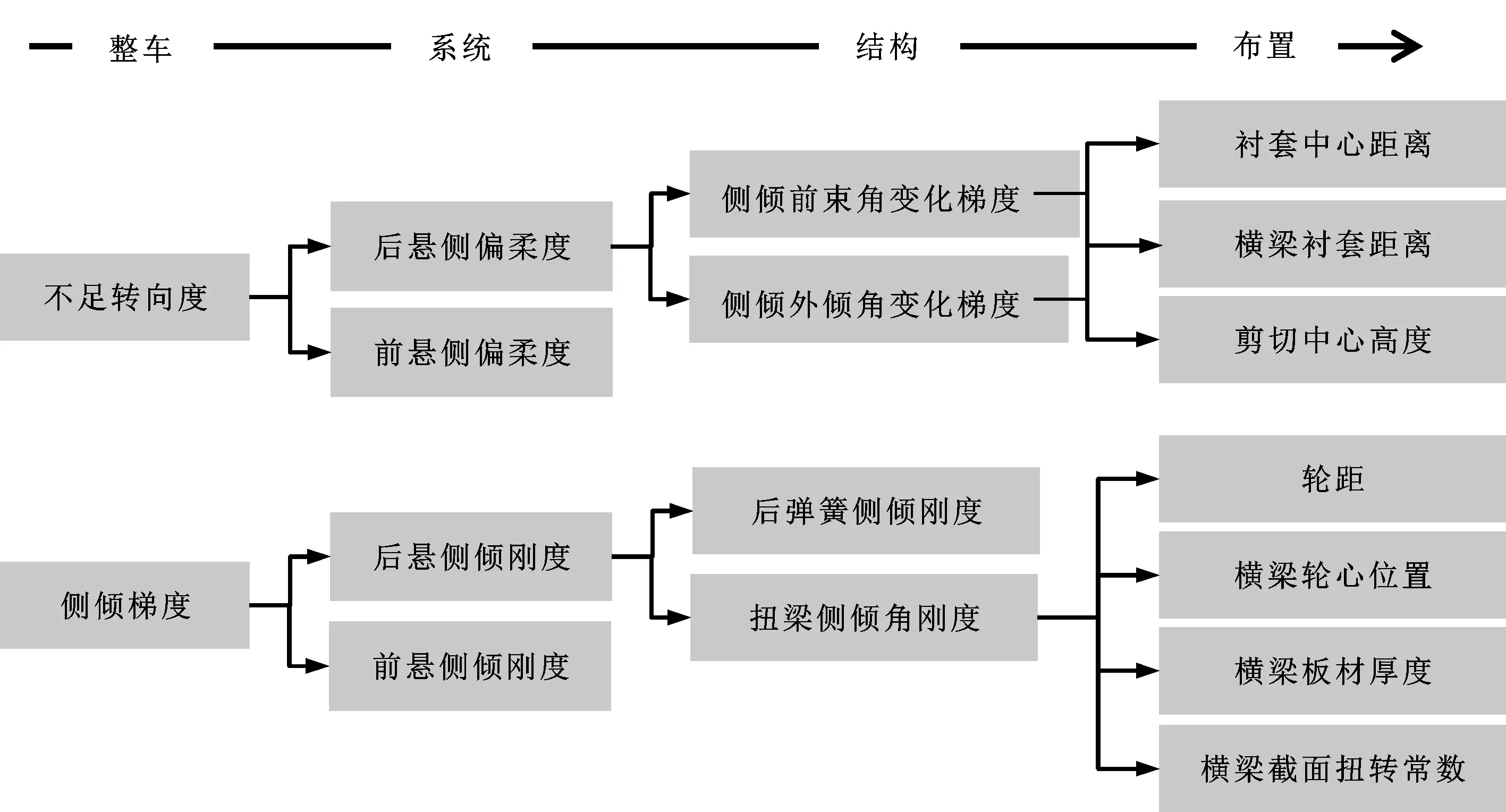

3 侧倾工况下扭力梁的性能指标分解

在扭力梁整车行驶性能匹配过程中,性能指标的分解非常重要,图6表达了侧倾工况下扭力梁性能指标分解关系。在扭力梁设计过程中,一般是通过图中所述关系先确定整车性能目标,再分解出相关悬架系统性能指标,最后确定扭力梁结构性能目标,从而进行结构参数设计。该分解关系主要侧重表达侧倾工况3大性能指标,其余相关指标以及具体的分解过程可参考汽车稳态操纵稳定性三自由度模型计算内容[3]。

图6 扭力梁侧倾工况性能分解

4 侧倾性能结构布置长方体

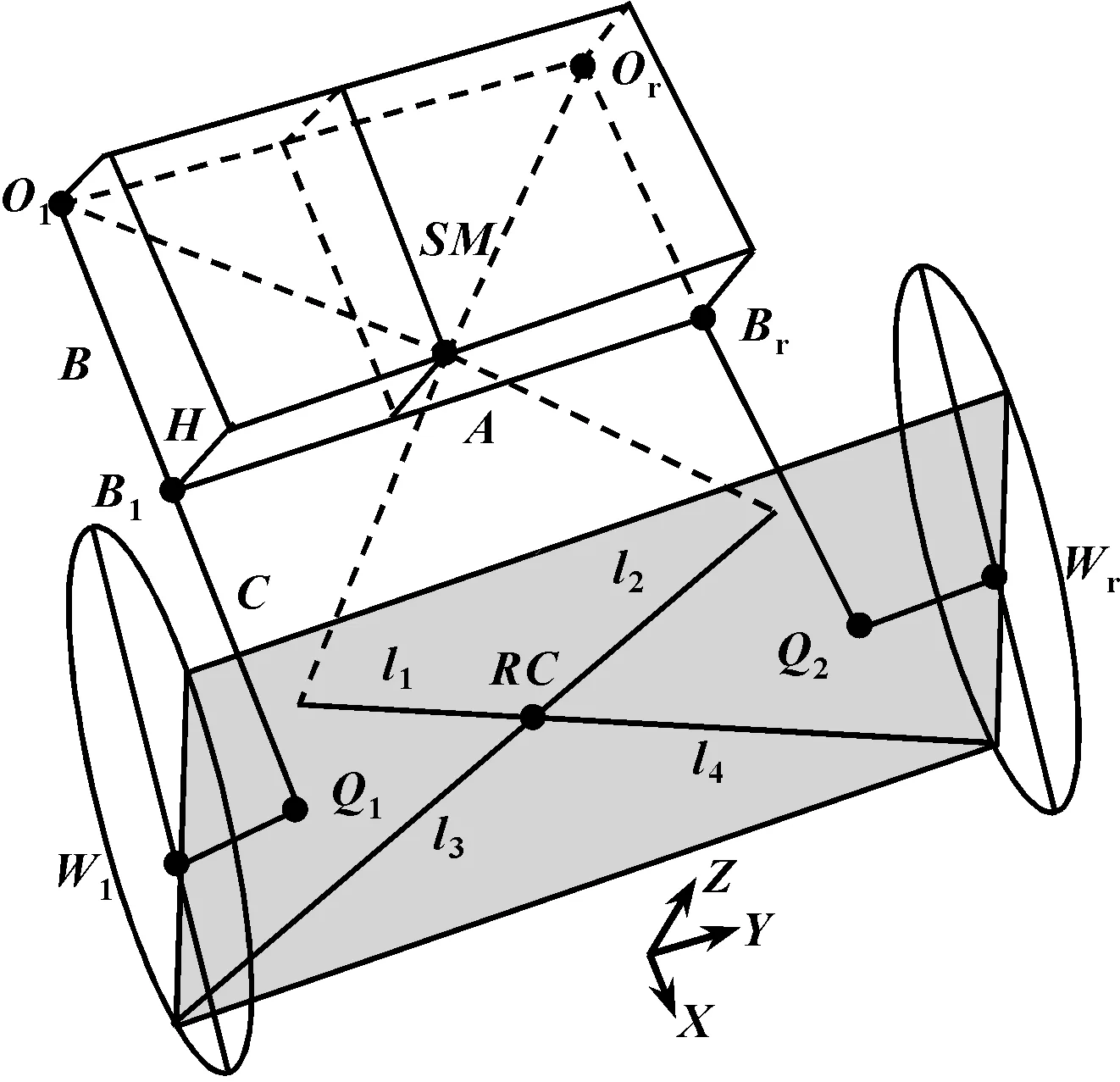

通过性能指标分解,确定了扭力梁结构级别的性能设计目标,进行扭力梁结构布置的参数设计。在扭力梁侧倾工况的结构设计过程中,横梁截面剪切中心位置非常重要,本文作者在工作中提出一个新的设计理念——侧倾性能结构布置长方体,更直观地表达了剪切中心高、衬套距离和横梁纵向位置三者之间的关系。

如图7所示,基于速度瞬心法结合几何作图法求静态侧倾中心RC的图形中[4],进一步以Ol、Or、Bl、Br为底,SM到Bl-Br连线的距离为高,建立长方体,其长宽高分别用A、B、H表示。可以看出,长A代表扭力梁两衬套中心距离,宽B代表衬套中心到横梁X向距离,高H代表横梁对称平面上剪切中心到衬套连接点的垂向距离。

图7 侧倾性能结构布置长方体

侧倾性能结构布置长方体的思路:假设Wl、Ql、Bl有相同的运动学趋势,当点Wl向上位移时,即左侧车轮上跳,其运动规律可以等效为左右车轮分别绕纵臂与车身连接点Ql与横梁对称截面的剪切中心SM的连线摆动[5],相当于点Wl绕Ol-SM轴线旋转。根据几何分解原理,点Wl绕Ol-SM轴线旋转可以分解成绕X轴、Y轴、Z轴相关分量的旋转。绕Y轴旋转与扭转角刚度相关,绕X轴旋转与侧倾工况外倾变化梯度相关,绕Z轴旋转与侧倾工况前束角变化梯度相关,故相同转角下各轴线的旋转分量与长方体边长与对角线的比值相关。

因此,侧倾前束角变化梯度与距离C有关,C越大,侧倾前束角变化梯度越大,所以扭力梁剪切中心高度的设计非常重要。横梁截面形状、位置、开口方向都会影响剪切中心的位置,且H值本身较小,故它在设计过程中非常敏感。同样,侧倾外倾角变化梯度与距离B有关,距离越大,梯度越大。由于横梁纵向位置和衬套中心的可调整距离有限,且数值较大,故它在设计过程中相对不敏感。

5 侧倾工况性能指标统计

表2汇总了5款扭力梁在整车侧倾工况下相关结构的设计参数及性能指标,其侧倾角刚度分布在210~650 N·m/(°)内。由于扭力梁扭转位移疲劳是一个重要指标,因此在数据统计表里增加车轮位移±50 mm侧倾工况下横梁本体扭转位移最大应力。

通过数据统计可以得出: 扭力梁大多匹配在后轴满载质量800 kg左右、轮距直径为1 500 mm的车型。该类车型的设计扭力梁衬套、横梁、轮心位置尺寸在一个小范围内波动;扭转角刚度与横梁截面特性及扭杆设计相关性最大,可设计在一个较宽的范围内;侧倾前束角、外倾角变化梯度由于侧倾性能结构布置长方体的尺寸限制 ,基本在一个小范围内波动;对于扭转疲劳,目前扭力梁横梁材料常选择屈服强度为350~500 MPa、抗拉强度为500~700 MPa的高强度钢板,而在±50 mm扭转位移下,从统计数据来看,横梁本体疲劳应力常设计在80%~90%的屈服极限附近,一般不会超过450 MPa。

表2 扭力梁结构参数和侧倾工况性能指标统计

6 总结

(1)对于扭力梁设计,侧倾工况是首先着重考虑的边界条件,通过建立整车-系统-结构三级性能指标,以及掌握其分解关系,可以非常清晰地进行扭力梁结构性能匹配设计。

(2)创新提出了侧倾性能结构布置长方体概念,从另一个角度说明了侧倾工况下扭力梁横梁截面剪切中心位置设计的重要性。

(3)从设计对标角度,应用结构参数和性能指标数据库,总结各参数各指标常用范围,为扭力梁正向设计提供有效的参考。