聚能爆破切顶技术在沿空留巷中的应用探讨

2020-03-03李斌

李 斌

(山西西山煤电官地矿,山西 太原 030022)

传统的留设宽煤柱工作面开采方式造成了煤炭资源的浪费[1],与现代化矿井工作面高强度开采要求不适应,因此提出了针对综采工作面切顶卸压技术,进行无煤柱开采技术研究[2]。目前无煤柱开采技术在许多矿井得到了广泛的应用,但切顶卸压后巷道易发生失稳,破坏严重,因此,针对切顶卸压爆破关键技术参数的研究非常重要,对留巷的围岩稳定有着决定性的影响。

1 工作面概况

1.1 工作面概况

官地煤矿12605工作面属南六采区2#煤层。2#煤层倾角为5°,平均厚度为2.4 m。巷道采用矩形断面,沿煤层底板掘进,巷道长度设计为931 m,切眼设计长度为220 m。12605工作面见图1。目前工作面所在位置为图1中“2017.4.22压道”处,此处即为留巷段切顶卸压施工起始位置,留巷段切顶卸压施工终点位置即为停采线位置,设计留巷段长度为700 m。顶底板岩性见表1。

为了避免沿空留巷时出现顶板动力灾害,通常采用聚能爆破切断基本顶,使得顶板垮落,确保留巷的围岩稳定。聚能爆破技术的关键在于爆破参数的选取,下面就技术参数进行分析确定。

2 聚能爆破切顶技术参数

2.1 聚能管直径、炸药直径与炮孔直径

炮孔直径和聚能管直径要两者相互适应,保证聚能药卷能够放入炮孔内。根据官地煤矿12605工作面的现场条件,根据工程经验,选用壁厚为1.8 mm、外径为40 mm的聚能管,直径为48 mm的钻头,直径为35 mm的大直径乳化炸药。

表1 顶底板岩性情况

图1 工作面留巷位置

2.2 炮孔深度

根据现场钻孔柱状图和12605工作面沿空留巷实施情况,顶板平均厚度为6.34 m左右,再往上为9.3 m左右的泥岩和粉砂岩互层。因此,炮孔深度初步确定为6 m,使用Φ48 mm钻头钻孔,并向采空区侧倾斜10°。在采空区侧300~500 mm布置炮孔。

2.3 顶部炮孔间距

采用适于爆破分析软件LS-DYNA分析不同炮孔间距下爆破效果,建立模型大小为7000 mm×6000 mm×6000 mm,炸药药卷直径为35 mm,炮孔直径为48 mm,炮孔深度为6000 mm。

(1)炮孔间距

根据数值模拟结果分析可以得到在不同炮孔间距下监测点的应力曲线见图2。

从图2可以看出:

a、当炮孔间距为0.8 m 时,监测点处有效应力峰值为78.3 MPa;当炮孔间距为1.0 m时,监测点处有效应力峰值为49.5 MPa;当炮孔间距为1.2 m时,监测点处有效应力峰值为44.7 MPa。可以得出规律:炮孔间距越小,监测点处有效应力峰值越大。

b、三个监测点都出现了两次应力高峰值,第一次应力峰值均大于第二次应力峰值,这是由于随着炮孔间距的增大,第二次应力峰值减小,且两炮孔的应力波在此处相遇发生了叠加现象。

c、当炮孔间距为0.8 m时,监测点处有效应力稳定在45 MPa左右;当炮孔间距为1.0 m 时,监测点处有效应力稳定于21 MPa;当炮孔间距为1.2 m时,监测点处有效应力稳定在10~20 MPa内。因此得出规律:有效应力稳定值随着炮孔间距的增大而减小,且监测点有效应力炮孔爆破时间越长,有效应力越趋向于稳定。

d、当炮孔间距为0.8 m和1.0 m时,有效应力稳定值大于岩石的抗拉强度,挡炮孔间距为1.2 m时,有效应力稳定值小于岩石的抗拉强度。

(2)有效应力变化规律

图2 不同炮孔间距下监测点有效应力曲线

根据上述分析结果,初步确定炮孔间距为1.0 m。炮孔间距为1.0 m时的有效应力随时间变化规律见图3、图4。

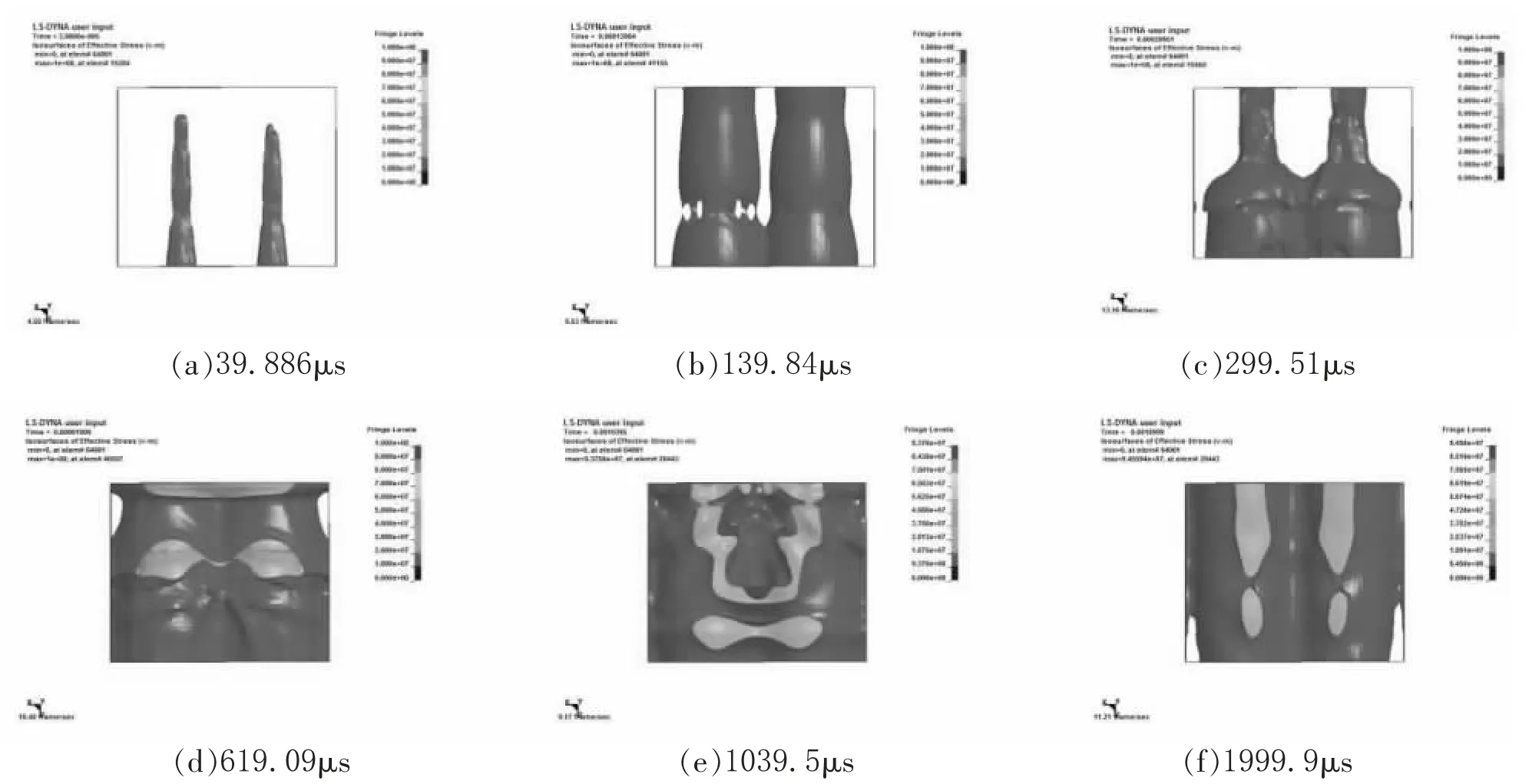

由图可知,当爆破时间为39.886μs时,爆破产生的应力波达到138 mm,当139.84μs时,两爆破孔在连线中心位置处发生了叠加现象,应力波不断增加。当爆破时间达到299.51μs时,应力达到峰值49.5 MPa,已经超过了岩石的抗拉强度,应力波开始衰减。在619.09μs时,应力均衰减至18 MPa;当1999.9μs时,有效应力小于18 MPa。

由于采用聚能管后可大大增加炮孔间距,比普通光面爆破要求的炮孔间距提高30%以上,可以进一步确定炮孔间距为1.0 m。

图3 浅孔爆破有效应力演化正视图

图4 浅孔爆破有效应力演化俯视图

2.4 顶部炮孔装药量

装药量Q的计算公式如下:

式中:e为主要换算系数,即爆力系数,取1.0~1.3;Q为每个炮孔实际装药量,kg;g—炮眼堵塞系数,取1.8;w为最小抵抗线,m;q为标准条件下爆破每单位体积所需炸药量,取0.2~0.35 kg/m3;nr为炮眼深度对炸药消耗量的影响参数;l为炮眼深度,m。

根据顶板岩性,取e =1.0,q=0.3,g =1.8,l=6 m,w=1 m,nr=2.6,代入以上计算得每孔装药量Q=3.03 kg,最终确定实际每孔装药量为3.2 kg,16节Φ35×200 mm炸药。

2.5 双向聚能装置结构

炮孔采用聚能管连续装药结构,聚能管长度一般取炮孔长度的60%~70%,由于预裂深度为6 m,并考虑装药量,所以将聚能管分成二段,每段长1.6 m,每个炮孔安装2段聚能管。

聚能装置采用单轴抗压强度要求不小于1.6 MPa的PVC管材加工,在PVC管材对称的两侧面切缝,切缝宽度3~5 mm(或密集钻眼,眼距为10 mm,眼孔Φ5 mm)。外径40 mm,壁厚1.8 mm。

2.6 双向聚能爆破参数

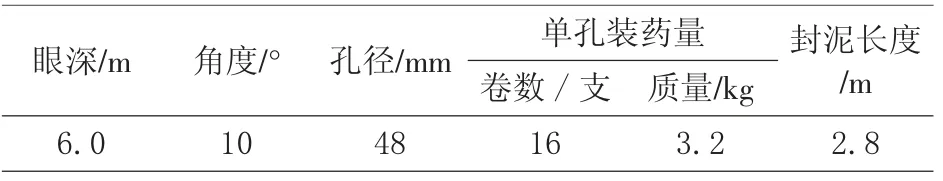

根据前述分析结果,确定炮孔深度6.0 m,间距1.0 m,为方便顶板垮落,设计炮孔向工作面采空压侧偏转10°,同时为了避免对充填体的破坏,设计炮孔距充填体距离为300~500 mm,正向装药,每节聚能管装入Φ35 mm、L=200 mm药卷8支,每孔装入2节聚能管,在每节聚能管最后一卷药上安设好一发雷管,将脚线引出,然后用炮泥堵好聚能管口,封泥长度2.8 m。

炮孔的具体参数见表2,炮孔布置见图5。

表2 单个炮孔相关参数

图5 炮孔布置

3 沿空留巷加强支护技术

3.1 巷内补强支护技术

原巷道支护强度低,需要进行补强支护才能满足沿空留巷要求。初步补强方案为:顶板每2排锚杆补打一根Φ17.8×5000 mm的锚索,排距2400 mm,锚索靠近采煤帮一侧,距采煤帮250 mm。非采煤帮采用锚杆锚索加强支护,每2 排锚杆补打2 根Φ17.8×4300 mm锚索和1根高强度Φ20×2400 mm的锚杆,间排距1450×2400 mm,上面一根锚索距顶板800 mm,下面一根锚杆距底板300 mm,配合安装锚索300 mm×300 mm×16 mm的托盘、锚杆100 mm×100 mm×12 mm的托盘和Φ14 mm钢筋加工的梯子梁。

3.2 留巷段临时加强支护

在工作面回采及留巷期间,顶板活动强烈。实践表明,沿空留巷顶板活动强烈的范围在工作面后方100~120 m范围内,需要采用单体液压支柱加强支护,以减轻工作面采动支承压力对巷道的影响,确保留巷达到较好的技术指标。

加强支护方案为:①工作面前方20 m,采用矿方现有超前支护方案;②工作面后方120 m,采用3排单体液压支柱配合π型梁或铰接顶梁支护,柱距为1000 mm,距充填体距离分别为:500 mm、2000 mm和4200 mm;③在构筑充填体时,两侧采用DW42或DW45单体液压支柱支护,间距为800 mm,使用单体液压支柱约30根。