模流分析在塑件翘曲成因分析中的应用

2020-03-02林国汉王小龙

林国汉,王小龙

(广东万家乐燃气具有限公司,广东 佛山528300)

0 引 言

许多家电产品中都有塑料零件,其中塑料零件的装配需要塑件成型过程中不发生翘曲变形[1-3]。翘曲变形作为塑件成型中普遍存在的质量问题,已经成为持续性的研究热点[4-7]。

塑件的成型主要依靠塑料模具,在生产实践中,遇到翘曲等问题,传统的设计思路主要是基于相关的经验和基础的理论对模具及工艺条件进行修改。由于塑料材料的差异、不同模具的结构差异,以及生产环境和注塑成型工艺的差异,仅凭经验和尝试很难找出翘曲成型的主要原因,只能反复试模和修模,反复调整工艺参数[8-10]。这种设计方法效率太低,不利于新产品的研发。目前在注塑成型的过程中,主要用模流分析软件进行优化分析。

有限元软件为传统注塑提供了技术参考,用计算机模拟整个注塑成型过程,能准确预测塑胶的填充、保压、冷却等情况[11-12]。通过软件分析,能查看注塑成型后塑件中的应力分布、纤维取向、翘曲变形等情况,在试模以前就能及早地发现问题,并及时修改模具和塑件,提高研发效率[13-14]。

本文以某塑件翘曲变形为例,通过对注塑过程的模拟,分析了塑件翘曲产生的原因,并根据理论分析提出相应的优化方案,通过对优化方案的模拟,最终确定模具设计方案。

1 塑件翘曲原因分析

在实际生产中,由于塑件出模时产生了很大的变形,影响到整体的装配。通过多次试模并修改注塑成型参数后,依然无法解决翘曲问题。现利用有限元软件分析塑件产生翘曲的原因,并根据问题的成因来制定解决方案,使得翘曲问题得到改善。塑件的几何模型如图1所示,图中圆圈区域为翘曲后形成的间隙,中间下凹,两端翘起。

图1 几何模型

1.1 模流分析

在三维建模软件中导入模具模型,仅保留流道、塑件结构件和冷却水道。将简化的模型导出,并导入有限元软件中,对模型进行几何清理,并划分网格,赋予材料属性,生成的有限元网格如图2所示[15-16]。

图2 网格模型

塑件材质为BKV30,相关材料属性如表1所示。塑件成型参数选用CAE模式,提交求解计算。

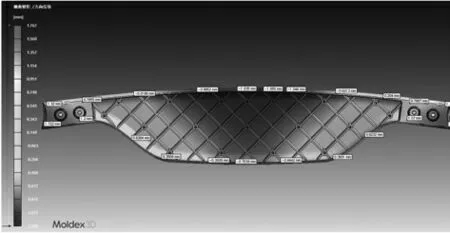

由图3仿真结果可知,原始方案的Z向最大位移为2.95 mm,反面变形相差4.56 mm,与实际情况基本相符。

1.2 成因分析

提取出冷却结束时,塑件的中心温度如图4所示,上图为正面中心温度,下图为反面中心温度。放大图4中的正面温度图如图5所示。温度集中在146~152 ℃。放大图4中的反面温度图如图6所示。温度集中在128~146 ℃。

表1 PA6 | Durethan BKV30材料属性

图3 原始方案

图4 冷却结束时塑件中心温度

图5 正面温度(放大)

图6 反面温度(放大)

对比正反面的温度,很明显发现正面温度要高于反面温度10 ℃左右。在相同的情况下,正面恢复至室温会收缩更多,导致中间凹陷,两端翘曲。将塑件的翘曲变形放大15倍,如图7所示,收缩现象会更加明显。

图7 变形放大15倍显示

提取出冷却结束时,塑件的熔融区域,如图8所示。可以看出在冷却结束时,图中的圆圈区域还未冷却,在后续的收缩中会有更大的收缩量,从而导致翘曲。

图8 冷却结束时熔融区域

放大熔融区域,从侧面可以看出,该区域难以冷却的主要原因是结构所致,因为结构设计的要求,该区域需要和外部连接,所以设计成一个封闭的环形。这种结构导致该区域冷却需要更长的时间,所以在冷却结束时,该区域温度要明显高于其他区域。

图9 冷却结束时熔融区域(放大)

对比塑件翘曲形成的两个原因,由于第二个引起的翘曲量较小,而且修改结构会导致相对应的其他装配零件的修改,基于以上两点,本文主要从第一个成因,塑件正反面温度差异的改善来优化翘曲结果。

2 优化方案

根据塑件成型原因,设计优化方案如表2所示。

表2 方案设计

方案1通过改变前后模的冷却温度来优化翘曲;方案2通过更改浇口的距离来改动塑胶的流动走向,从而改变纤维布向及温度分布,进而优化翘曲;方案3通过进一步扩大前后模冷却水温度来优化翘曲;方案4通过减薄处理,来减小中心区域的收缩,进而优化翘曲。

2.1 优化方案

根据方案设计,方案1前模冷却水温度采用30 ℃,后模冷却水温度采用70 ℃,通过增大前后模温差来改善翘曲。由仿真结果可知,方案1的Z向最大位移为2.03 mm。

图10 优化方案1

在方案1的基础上,将原浇口的距离由60 mm减小至40 mm,通过改变塑胶流动来改善翘曲。由仿真结果可知,方案2的Z向最大位移为1.76 mm。

图11 优化方案2

在方案2的基础上,进一步扩大温差,后模冷却水温度由70 ℃增加至100 ℃。由仿真结果可知,方案3的Z向最大位移为1.66 mm。

图12 优化方案3

在方案3的基础上,对产品正面进行减薄处理,减薄区域如图13所示。通过塑件的减薄,加快塑胶的冷却,从而改善翘曲。

图13 减薄区域

由仿真结果可知,方案4的Z向最大位移为1.45 mm。

2.2 结果汇总

图14 优化方案4

结果汇总如表3所示,从计算结果可以看出,随着方案的优化,Z向的位移不断降低。从优化结果可以看出,各优化方案优化效果明显。考虑到外观设计及改模的成本,方案4中的正面减薄方案不予采用,实际生产中选用了方案3的优化方案。根据优化方案3,更改前后模的冷却水温,修改浇口距离后,应用到实际试模中,得到的塑件优化结果与仿真基本一致,翘曲得到改善,零件配合的问题得到解决。

表3 结果汇总

3 结 论

本文结合有限元软件对塑件成型进行了性能分析,根据仿真结果分析了塑胶翘曲产生的内在原因。通过理论分析和软件分析,设计了相关的4种优化方案,从优化方案1到优化方案4,翘曲位移不断降低,在方案4时,优化幅度达到了50%。通过仿真的计算结果,确认优化方案,并将其应用到实际试模中,减少了试模次数,改善了塑件的翘曲,解决了零件的装配问题。

在生产实践中遇到相似的翘曲问题也可以采用文中所述的优化方法,结合实际情况选用最优的设计方案。除此之外,翘曲的优化还可以采取其他形式,如更换收缩率更小的材料、预变形处理、夹具的压制等方法。塑件的翘曲优化会是一个持续性的研究热点,还有更多的研究方法等待发现。