水下液压连接器弯曲载荷试验装置设计

2020-03-02侯晓东虞文沈勇王秉武陈雪娟

侯晓东,虞文,沈勇,王秉武,陈雪娟

(1.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002; 2.宝鸡石油机械有限责任公司,陕西 宝鸡721002; 3.中国石油测井有限公司 西南分公司,重庆401147)

0 引 言

水下液压连接器应用范围比较广泛,不仅用于水下井口和水下采油树之间的定位和连接,而且也用于海洋隔水管与水下防喷器等设备之间的快速有效连接[1]。主要是通过其锁紧在高压井口头上,具有连接井口和采油树本体,防止井内高温、高压油气泄漏,支撑金属密封圈,承载内外载荷的作用[1],水下采油树工作过程中面临着复杂的操作工况,包括波浪、海流、钻井船的漂移及隔水管的张力、弯矩等,这些因素直接影响密封结构的密封性能,密封一旦失效,将造成井口连接器无法工作,严重时将导致灾难性事故[2-6]。水下液压连接器的关键技术长期以来一 直 被FMC Technolegies、GEvectoGray、Cameron 和Acer Sulotions四大厂商所垄断,实施专利保护和技术封锁,而国内水下连接器的研究处于起步状态[7],因此迫切需要对连接器试验可靠性进行试验测试,形成具有完全自主知识产权的液压连接器提供技术支持。为此,笔者从液压连接器的结构和试验要求出发,设计了一种液压连接器弯曲载荷试验装置,该试验装置不但能满足液压连接器的弯曲载荷试验,而且能实现水下井口高压井口头及管柱类产品的弯曲载荷试验,利用该试验装置顺利完成了THC 18 3/4-70Z液压连接器的弯曲载荷试验。

1 水下液压连接器结构及功能概述

锁块式液压连接器结构如图1所示,主要由液压连接器主体、锁块、锁紧活塞等主要部件组成,其上部用27"-Stub-ACME螺纹与水下采油树本体连接,下端用采用H4型面锁块与水下井口高压井口头连接。当风暴来临时,先按照封井工艺将井口头封闭,然后从液压连接器锁紧活塞下部打入液压油,驱动锁紧活塞上行实现解锁,若一次解锁失败,可启动二次解锁活塞上行继续解锁,解锁后锁块与高压井口头之间完全脱开,将采油树和液压连接器整体回收。

图1 锁块式液压连接器结构示意图

目前,液压连接器常见类型主要包括锁块式、法兰式、卡爪式和卡箍式,因锁块式连接器以快捷、经济和性能可靠等优点被广泛应用于水下生产系统、管道管汇和采油树等设备之间的管线连接[8],该种连接器适用的管径范围较宽,管径范围可满足50.8~1066.8 mm,具有结构紧凑、连接及脱开快捷等特点,因此,文中以锁块式液压连接器为例,介绍液压连接器弯曲载荷试验。

2 试验装置结构设计

2.1 总体设计

弯曲载荷试验装置主要由试验台主体、140 MPa静水压试验系统、液压系统、数据采集系统及辅助系统组成,如图2所示。其中试验台主体是用于安放及固定液压连接器的基础,为避免试验期间可能出现的高压射流等危害因素,试验台主体安放在试验地坑内,并加盖板进行安全防护。配备的140 MPa静水压试验系统,用于模拟在实际工况中液压连接器内部承载的井底流体压力,通过静水压试验系统压力降或观察液压连接器密封部位的渗漏情况,对液压连接器金属密封性能在弯曲载荷下的密封可靠性进行测试。液压系统主要用于实现对液压连接器的锁紧、解锁控制,以及对弯矩加载液缸的控制。数据采集系统用于试验过程中静水压试验压力、液控系统压力、试验弯矩值及试件弯曲应力等参数的采集和输出。液压连接器弯曲载荷试验装置技术参数见表1。

图2 弯曲载荷试验装置系统组成

表1 液压连接器弯曲载荷试验装置技术参数

2.2 试验台主体结构设计

根据液压连接器结构和试验要求,确定的试验台主体结构如图3所示,主要由试验台托架、铰支环箍、加载环箍、加载梁、加载液缸和试验接管、高压井口头、拉力传感器等部件组成。该试验装置采用简支梁四点弯曲原理设计,试验时只要确保L1和L2之间的距离相等,液压连接器两端加载液缸的输出载荷P相等,在两加载液缸之间的弯矩值W=P·L。液压连接器和F试验接管组成的刚性杆件用铰支环箍固定在试验台托架上,加载液缸向下拉为液压连接器施加弯曲载荷,加载地梁位置可以沿试验台托架长度方向调整,从而满足不同长度规格样件的弯曲载荷试验,此外,采用液缸下拉的加载方式将试验弯曲载荷转化为试验台的内力,从而降低了试验台地基的抗拉要求,大幅减小了试验台基础建设投资。

图3 弯曲载荷试验装置试验台主体组成

3 有限元分析

3.1 有限元模型建立

试验台主体各主要承载件中加载环箍为鞍座型结构,根据弯曲载荷试验装置连接结构和载荷工况分析可知,加载环箍内孔与F试验接管外圆面接触,环箍两端鞍座处的加载液缸同时下拉来施加弯曲载荷,因此试验时关键承载件为上加载环箍,而下加载环箍基本不受载荷。因加载上环箍受力比较复杂,因此有必要以加载环箍为研究对象,对其进行有限元分析计算。考虑实际工况,将F试验接管和上加载环箍按实际位置关系建立面接触模型,进行接触非线性有限元分析。根据结构和外载的近似对称性,取上加载环箍和与其接触的部分试验接管,建立1/4模型,如图4所示。

该有限元模型的边界条件如下:1)上加载环箍与F试验接管为滑移型面-面接触,摩擦因数取0.25;2)F试验接管的变形情况对上加载环箍的受力工况影响不大,因此轴向的两个端面全约束,对称面法向约束;3)上加载环箍的两个对称面均加载对称约束;4)上加载环箍鞍座处与加载油缸接触的环形面施加950 kN面法向力载荷(由设计最大弯矩值推导得出)。

图4 加载环箍网格模型

3.2 结果分析

图5和图6分别为上加载环箍的MISES等效应力云图和变形位移云图。由于加载上环箍和加载液缸之间采用两个M135的锁紧螺母连接,锁紧螺母和加载上环箍接触的位置附近等效应力较大,位移也较大,其他区域等效应力较小。等效应力最大值发生在加载上环箍连接活塞杆内孔下部边缘,最大应力值为410 MPa。

图5 加载上环箍等效应力云图

图6 加载上环箍位移云图

加载上环箍材料为ZG25CrNiMo,其抗拉强度为695 MPa,屈服强度 为 575 MPa, 采 用ASME VIII分析设计标准校核。在试验工况下,该材料所允许的各应力类型的最大值分别为:Pm<517.5 MPa;当Pm<385.25 MPa时,Pm+Pb<776.25 MPa;当 385.25 MPa <Pm<517.5 MPa时,Pm+Pb<1236.25 MPa-1.5Pm。

以环箍装活塞杆的内孔下边缘高应力区至环箍环箍内孔为路径,对其进行线性化处理,结果如图7所示。由图7可知,该处薄膜应力为69.4 MPa(小于517.5 MPa),弯曲应力加薄膜应力最大值为539.2 MPa(小于776.25 MPa),均满足要求。

图7 加载上环箍应力线性化曲线

4 现场试验验证

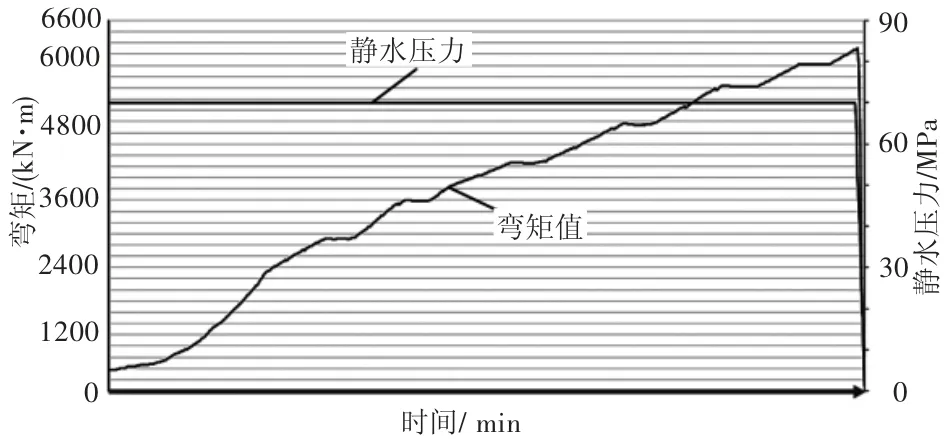

利用该试验装置进行了THC 18 3/4-70Z锁块式液压连接器弯曲载荷试验和自锁性能试验,试验时的现场照片如图8所示,得到了该液压连接器弯曲载荷试验曲线,(如图9)。试验证明:在达到最大弯矩值5400 kN·m时,向液压连接器内打水压至70 MPa,密封性能良好;在卸掉液压连接器锁紧腔压力后,利用锁块的自锁性能锁紧井口头,在自锁状态下,液压连接器锁紧及密封效果很好。

由于该试验装置采用了简支梁四点弯曲原理设计,计算机控制系统叠加了简支梁均布载荷和简支梁集中载荷等两种力学模型。此外,液压连接器和试验工装本身自重对试验弯矩值有一定的影响,因此有必要对试验装置弯矩测试精度进行试验验证。单纯的弯曲试验中还可以采用检测被试件表面的弯曲应力,结合该部位的截面形状,计算其抗弯截面模量,据此可以推导出该部位的弯矩值,该理论计算公式为

图8 液压连接器弯曲载荷试验

图9 液压连接器弯曲载荷试验曲线图

式中:σw为测得的弯曲应力;M为弯矩值;W为抗弯截面模量。

为避免产品截面形状对弯曲应力的影响,校验时选择截面形状相对简单且截面变化突变不太明显的部位粘贴应变片,选择高压井口头作为被测试件,在其截面突变较小的部位粘贴应变片,图10为高压井口头剖面图。

图10 高压井口头剖面

根据井口头上粘贴应变片部位的截面形状可以计算该部位井口头的抗弯截面模量W=0.0982×(D4-d4)/(32D)=28037187.2。

当弯矩加载到5400 kN·m时,测得微应变为9.08×10-4,高压井口头材料为40CrNiMoA,弹性模量E=2.1×105MPa,此时的弯曲应力σw=917×0.21=190.68 MPa。

根据σw=M/W推得:

M=σw·W=189.64×28037187.2=5316.9 kN·m。

则该试验装置弯矩测试精度为

δ=[(5400-5316.9)÷5400]×100%=1.53%。

数据表明,该试验装置试验台检测的弯矩值比实际测试的弯矩值偏小,但其偏差范围满足API SPEC 8C中试验装置测试精度偏差不大于2.5%的要求。

5 结 论

1)文中采用简支梁四点弯曲原理设计的液压连接器弯曲载荷试验装置具有加载大吨位弯曲载荷的能力,同时还具备弯曲载荷、内压复合加载能力,能够在进行大吨位弯曲载荷试验的同时对液压连接器的高压密封可靠性进行测试。

2)利用该试验装置为THC 183/4-70Z锁块式液压连接器加载5400 kN·m弯曲载荷的工况下,验证了其70 MPa内压时的密封性能,得到了密封性能曲线,试验证明该液压连接器密封性能良好。

3)通过应变测试方法对该试验装置加载弯矩的准确性进行了测试验证,试验证明该试验装置加载精度满足API SPEC 8C对试验设备精度的要求。