大跨度空间钢结构铸钢件和梭形斜柱逆施工技术

2020-02-25汪韦韦王强

汪韦韦, 王强

(1. 中铁建设集团有限公司 基础设施事业部,北京 100040;2. 中国铁路北京局集团有限公司 地下直径线工程项目管理部,北京 100045)

0 引言

随着现代化大型钢结构建筑的迅速发展,大跨度空间钢结构由于结构形式独特和造型优美等特点被广泛应用,新结构不断涌现且越来越复杂[1-2]。索南等[3]系统总结并探讨了圆形斜柱大跨度中庭空间钢结构设计内容,结合建筑物的造型与受力特点,构建空间钢结构体系,并创建空间整体计算模型。邢喜旺等[4-6]制定科学、合理的钢结构吊装方案,用于指导整个吊装施工,确定了吊装施工顺序及工艺要求,保证了空间钢结构桁架的安装质量。徐卓宁[7]针对拱桁架吊装单元吊点设计及其变形进行阐述和分析,确定拱桁架钢结构吊装的分段位置,在分段位置设立临时支撑架,对其下部结构进行加固,并对临时支撑架的受力进行分析及检算,吊装单元变形满足安装要求。

北京朝阳站钢结构屋盖管桁架设计解决了钢结构桁架拼装复杂、施工进度慢、多管相贯口拼装精度不高、焊接质量难以保证等问题。屋盖管桁架设计中用梭形斜柱支撑屋盖中间部位,以增加结构抗侧刚度、减小结构变形、增加舒适性及安全性。

1 工程概况

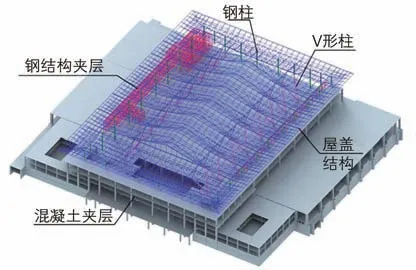

北京朝阳站站房总建筑面积18.3万m2,站台雨棚面积6.2万m2,钢结构总用量约13 000 t。钢结构屋盖管桁架的结构形式独特,总体结构造型优美、流线型强,中间部位设置梭形斜柱,梭形斜柱从I-9和I-14轴设置在高架层9.8 m标高混凝土柱顶开始生根,斜度60°。工程典型节点主要为柱底支座节点、梭形斜柱铸钢节点、异型铸钢节点、钢柱与上部屋盖管桁架连接节点、管桁架相贯节点等。钢结构整体轴侧示意见图1。

图1 钢结构整体轴侧示意图

2 主要施工重难点

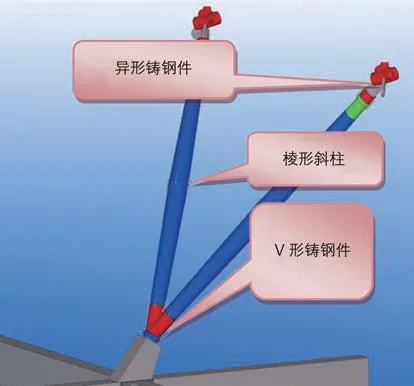

(1)定位控制复杂、吊装难度大。工程铸钢件设计形状为V 形、五分叉及梭形斜柱3 种形式,V 形铸钢件质量为6.7 t,五分叉形铸钢件质量为13.5 t,梭形斜柱最大质量为28.4 t。由于铸钢件节点复杂、吨位重导致定位加固困难、吊装施工难度大、不易控制,铸钢件精确定位决定整个拼装单元以及提升后与梭形斜柱连接的准确性。V 形铸钢件安装在KLQZ 系列球形钢支座上,倾斜角度(60°)较大,铸钢件吊装完成后,临时固定难度大,难以保证其稳定性。梭形斜柱安装在异形铸钢件上要求精度高,连接角度控制将直接影响屋盖管桁架合拢的精度。场地狭小、空间受限,吊装难度大,如何进行铸钢件、梭形斜柱的吊装和对接是整个安装过程的难点。梭形斜柱与铸钢件关系示意见图2。

图2 梭形斜柱与铸钢件关系示意图

(2)焊接质量要求高、作业难度大。梭形斜柱材质为Q345GJC-Z15,铸钢件材质为G20Mn5QT,不同材质焊接难度大,铸钢节点及与其连接的构件均为厚板,球形钢支座焊接处最大厚度117 mm,焊接熔敷量大、残余应力大。球形支座是连接结构基础和梭形斜柱的关键部位,而铸钢节点是连接屋盖桁架管与梭形斜柱的关键节点,为确保安装后有可靠的受力和传力,必须严格控制铸钢节点和球形钢支座的焊接质量。

3 安装方案及技术措施

3.1 安装方案

北京朝阳站钢结构屋盖管桁架制作及现场安装难度大,具有大跨度、大悬挑、大截面及大吨位的特点,交叉施工多、风险大。若采用传统顺施工,先进行梭形斜柱与柱底的球形支座、铸钢件安装,后进行桁架管与梭形斜柱对接合拢安装施工。按照传统顺施工,超长超重梭形斜柱顶部无安全可靠固定措施,安装精度偏差较大;同时屋盖桁架在地面拼接组装与梭形斜柱部位重叠需要占据大量空间,导致梭形斜柱部位的屋盖桁架需要预留大部分管构件不能进行同步拼装,需要后期在高空散拼作业,存在高空组装难度大、工期长、费用高、风险大等不利因素。顺施工示意见图3,先进行梭形斜柱与柱底的球形支座、铸钢件安装施工,接着在主体结构地面进行屋盖管桁架拼接组装,最后把屋盖桁架整体提升至设计标高与梭形斜柱进行对接合拢。

屋盖在钢结构施工过程中根据“所有构件尽量采用地面拼装焊接”的原则,并结合现场场地、汽车吊吨位情况,为减少桁架分段、节省工期、提高大型机械工作效率、减少高空焊接作业量,采用逆施工方案。

3.1.1 逆施工方案

逆施工是先进行钢结构屋盖管桁架顶部施工,后进行梭形斜柱与柱顶、柱底的铸钢件合拢安装。梭形斜柱连接上部带有关节轴承的异形铸钢件和下部的V形铸钢件,梭形斜柱采用临时支撑固定校正,进行铸钢件和梭形斜柱的焊接,焊后对梭形斜柱的焊缝进行探伤,待其合格后方可进行吊装。

3.1.2 逆施工优点

(1)解决了双向双倾斜梭形斜柱提前安装无法固定连接的难题。

(2)避免了整体桁架与梭形斜柱之间整体对接局部的难题。

(3)减少了高空组装量、焊接量及作业风险。

(4)解决了梭形斜柱与整体桁架安装误差不易控制的难题,因屋盖管桁架为带有关节轴承的可调铸钢件,逆向安装有利于梭形斜柱与铸钢件对接组装。

(5)解决了梭形斜柱分段高空组装误差大的难题。

(6)保证了梭形斜柱整体吊装精度,梭形斜柱顶部为带铰接的铸钢件,便于与下部球形支座对接组装,大大节约了工期。

3.1.3 逆施工安装顺序

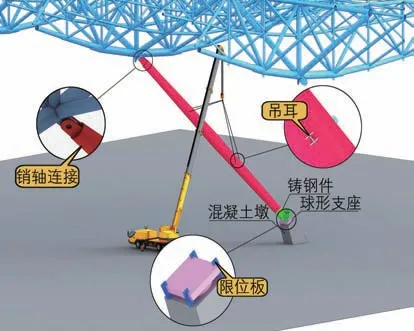

屋盖管桁架的梭形斜柱支撑整体安装顺序如下:混凝土梭形斜柱墩放线→钢筋绑扎→钢模板安装→球形支座埋件放线定位安装→混凝土浇筑→放线定位→球形支座安装→V形铸钢件安装→梭形斜柱安装→标高调整、轴线符合→组合定位→焊接固定。逆施工安装示意见图4,异形铸钢件示意见图5。图4 中吊耳、限位板为梭形斜柱和球形支座的辅助吊装固定措施;销轴为异形铸钢件的可调节连接件,主要用来连接异形铸钢件和梭形斜柱。

图4 逆施工示意图

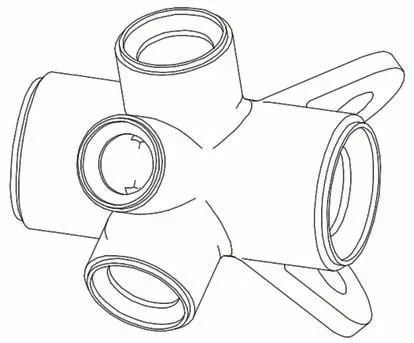

图5 异形铸钢件示意图

(1)异形铸钢节点测量分平面、高程控制2 个部分,铸钢件和球形支座吊装前,用高精度全站仪在梭形斜柱顶上侧放出轴线的中心线,并将标高控制点引至柱顶,测量精度需符合规范及设计要求。异形铸钢件吊装前,结合模型将坐标位置定位,铸钢件体积大、重量大、分支多、节点受力大,最大压力8 181 kN,整个屋盖管桁架拼装完成后整体提升至设计标高,便于后续V 形铸钢件和梭形斜柱吊装。异形铸钢件吊装见图6。

(2)工程梭形斜柱柱底设计采用KLQZ系列球形钢支座,最大竖向承载力为17 500 kN,安装在梭形斜柱墩提前植入的预埋件当中。V 形铸钢件吊装焊接在KLQZ 系列球形钢支座上,具有承载力大、传力可靠、转动灵活、转角大等特点,而且能够减轻因地震力、梁端配重和离心力、横向摇摆力、横向风力等产生的竖向拉力和横向剪切力,还能够可靠地解决梭形斜柱安装等问题,使梭形斜柱的受力和变位更趋向稳定,从而延长梭形斜柱的使用寿命。将梭形斜柱柱底组合拼装焊接后形成整体,然后采用汽车吊进行整体吊装就位。

图6 异形铸钢件吊装

3.2 作业吊车选择

(1)五分叉铸钢件质量为13.50 t;V形铸钢件质量为6.70 t;球形支座质量为0.87 t;梭形斜柱最大质量为28.40 t,长度为19 m,吊装高度约为28.7 m,梭形斜柱的截面规格为900 mm×45 mm 和1 300 mm×45 mm。根据现场实际工况和软件模拟,异形铸钢件和V 形铸钢件采用单台汽车吊直接吊装到位;由于梭形斜柱质量较大,经验算现场采用单台50 t 汽车吊无法满足要求,故梭形斜柱采用2台吊车同步抬吊。

针对2台吊车同步抬吊进行计算:

式中:Q主为主吊车起重质量,t;Q副为副吊车起重质量,t;Q1为最重梭形斜柱自质量,Q1=28.4 t;Q2为索具质量,Q2=2 t;K为起重机降低系数,K=0.8。

可得:

(2)起重高度计算:

式中:H为起重高度,m;H1为安装支座表面高度,m;H2为安装间隙,一般取0.2~0.3 m;H3为绑扎点至构件起吊后底面的距离,m;H4为索具高度,m。

梭形斜柱上端汽车吊:取H1=4.0 m,H2=0.2 m,H3=18.6 m,H4=2.0 m。选用起重机的起重高度H≥24.8 m,起重高度取25.0 m。

梭形斜柱下端汽车吊:取H1=4.0 m,H2=0.2 m,H3=2.2 m,H4=1.8 m。选用起重机的起重高度H≥8.2 m,起重高度取9.0 m。

(3)起重臂长度:

式中:L为起重臂长度,m;H为起重高度,m;h0为起重臂顶至吊钩底面的距离,m;h 为起重臂底铰至停机面距离,m;α为起重臂仰角,工程取α=60°。

梭形斜柱上端汽车吊:取H=25.0 m,h0=3.8 m,h=1.6 m,因此起重臂长度L≥(25+3.8-1.6)/sin(60°)=31.2 m;工作半径取9.0 m。

梭形斜柱下端汽车吊:取H=9.0 m,h0=5.6 m,h=1.6 m,因此起重臂长度L≥(9+5.6-1.6)/sin(60°)=15.0 m;工作半径取9.0 m。

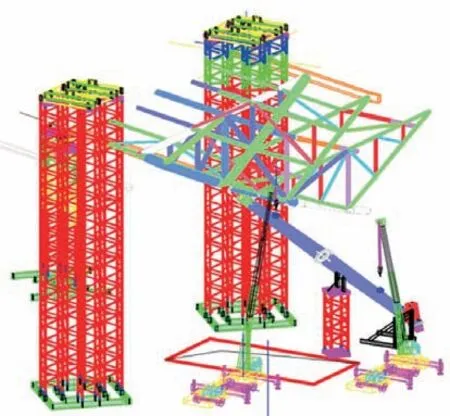

(4)综合考虑上述关于吊车起重计算,并参考吊车性能参数,选用1 台80 t 汽车吊吊装梭形斜柱上端对接异形铸钢件和1 台50 t 汽车吊吊装梭形斜柱下端可以满足施工要求(见图7)。

图7 梭形斜柱整体抬吊

根据GB 50755—2012 《钢结构工程施工规范》4.2.7 要求(对吊装状态的构件或结构单元,宜进行强度、稳定性和变形验算,动力系数宜取1.1~1.4),用有限元软件Midas Gen 对北京朝阳站梭形斜柱双机抬吊工况下进行吊装验算,验算时吊装动力系数为1.2,验算结果见图8、图9。

图8 梭形斜柱整体位移图

图9 梭形斜柱组合应力图

在吊装过程中,梭形斜柱整体位移3.58 mm,吊装钢丝绳位移2.72 mm,则梭形斜柱绝对变形(3.58-2.72)mm =0.86 mm,最大组合应力为6.68 MPa,均满足规范要求。梭形斜柱吊装见图10。

3.3 焊接

异形铸钢件材质为G20Mn5QT,钢管材质为Q345C,铸钢件与不同壁厚钢管对接完成后进行焊接,采用45°坡口的垫板,放置在薄壁钢管位置,可避免铸钢件与钢管不等厚焊接时焊缝截面突变导致焊缝探伤不合格的问题,并且使铸钢件与钢管可以较平缓过渡,有效改善焊接接头性能,减小焊缝的应力集中。

球形支座和V 形铸钢件的材质分别为ZG20Mn+06Cr17Ni12Mo2 和G20Mn5QT, 梭 形 斜 柱 材 质 为Q345GJC。球形支座与V 形铸钢件焊接、V 形铸钢件与梭形斜柱焊接,两者均为不同材质焊接,而且涉及冬季施工,均为Ⅰ级焊缝。因此要采取焊前预热、焊时防风、焊后保温的保护措施,以减少冬季寒冷对焊接造成的影响。长焊缝进行焊接时,采用双人双机的对称焊接方法,可有效减少因单面焊接造成的应力变形,加快焊接进度,减少因焊接量巨大时多次预热对焊缝的损伤[8-11],V形铸钢件焊接操作见图11。

图11 V形铸钢件焊接操作

4 结束语

北京朝阳站站房工程钢结构屋盖管桁架经过深化设计使用了86 个铸钢节点,32 根梭形斜柱。工程存在异形铸钢件精确定位、梭形斜柱吊装及高空厚板构件焊接等重大难题,在施工过程中采取合理利用空间逆向施工,事先策划结合软件模拟,通过多角度定位测控、抬吊、低温对称焊等技术措施,有效解决了狭小场地空间下大型铸钢节点、梭形斜柱的安装难题,大大缩短了施工周期,节约了大量成本。采取上述措施、方法可为类似大型铸钢节点和梭形斜柱安装的建筑施工提供参考和借鉴。