低残余应变弹韧性水泥浆体系在平桥南区块页岩气井中的应用

2020-02-11刘军康闫联国丁安徐

刘军康,陶 谦,沈 炜,闫联国,丁安徐

(1.中国石化华东石油工程有限公司工程技术分公司,江苏扬州225007;2.中国石化石油工程技术研究院,北京100029;3.中国石化华东油气分公司勘探开发研究院,江苏扬州225007)

涪陵页岩气田是我国首个国家级页岩气开发示范区,2017年年底完成二期100×108m3立方米产能建设,但是随着勘探开发的深入,高压页岩气井分段压裂后生产套管环空带压问题相对突出。以涪陵示范区平桥南区块为例,2018 年4 月以前,完钻22 口井,压裂施工17 口井,压裂后生产套管环空带压井比例增加35.3%。通过对国内涪陵页岩气田、中国石油威远、长宁区块及国外页岩气田进行调研,国内压裂后的带压率达到73%以上,国外也达到50%以上,生产套管环空带压是目前页岩气固井面临的技术挑战[1-2]。2018 年4 月以后,通过优化弹韧性水泥石的力学性能,保障良好变形能力条件下,降低分段压裂循环载荷下的残余应变,减小微环隙,有利于提高固井水泥环的长效密封环空能力。为此,创新地开展降低水泥石的弹性模量和优选填充材料改善水泥石的孔隙结构研究。针对平桥南区块前期生产套管环空带压现象及原因,结合平桥南区块A、B 两个平台6 口水平井的地质条件及压裂施工要求,优化弹韧性水泥浆性能,有效提高了固井质量,同时采用气密扣生产套管,压裂后尚未发生生产套管环空带压现象,对国内同类型页岩气井的开发具有指导意义。

1 生产套管环空带压分析

平桥区块是中国石化当前页岩气勘探开发的重点区块,在完成压裂的17 口井中,压裂前B 环空(技术套管-生产套管环空)带压井1 口,压裂后带压井9 口;压裂前C 环空(表层套管-技术套管环空)8口井出现环空带压现象,压裂后9口井出现环空带压现象。

导致B 环空环空带压因素较多,主要包括三大类[1-2]:①套管因素,套管丝扣渗漏;②地质因素,如地层易漏失导致界面胶结差,高温地层导致水泥石强度衰退,地层酸性流体介质腐蚀水泥石等;③工程因素,如井眼几何条件和钻井液性能差,顶替效率低、胶结质量差等;固井质量差,导致界面胶结无法满足密封要求;后期压裂、修井等作业导致井筒内温度压力变化。当前平桥区块目的层地层温度92 ℃~105 ℃,地层流体介质无酸性气体,无膏岩等蠕变地层,地质因素不是导致环空带压的主要原因。目前平桥南区块固井质量合格率100%,优良率达到了85%以上,固井胶结质量良好,从压裂前后环空带压井数量的变化可以发现,压裂导致井筒内压力变化,加之套管丝扣渗漏,是影响该地区页岩气井生产套管环空带压的主要因素。

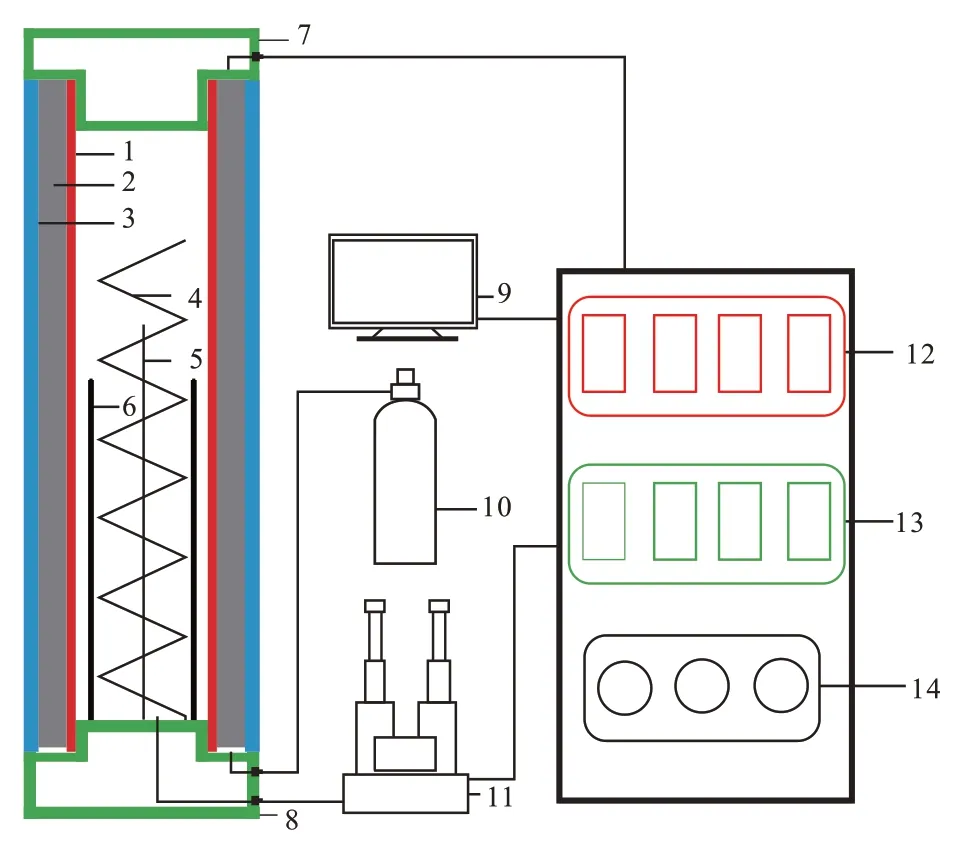

当前该工区采用的水泥浆体系为韧性水泥浆体系[3-4],基本配方1#为:G级水泥+3%SFP-H(新弹性材料)+3%DZJ-Y(降失水剂)+3%DZP(膨胀剂)+4%SCLS(液硅)+44%现场水,水泥浆密度1.88 g/cm3,水泥石弹性模量(6.6~7.2)GPa,API 失水小于40 mL。为了探索水泥石密封失效机理,采用大尺寸水泥环密封能力评价装置,模拟页岩气井分段压裂条件下井筒内压力变化规律,开展水泥环密封能力评价,装置原理见图1所示。装置原理及试验方法:采用平面应变理论,能够模拟压裂过程水泥环受到均匀应力作用时,与地层产生一致变形量,实现地层对水泥环的同等力学约束;浇注水泥浆,养护时间72 h,按照压裂施工载荷(平桥南区块压裂施工按照90 MPa 井口压力)加载。

图1 水泥环密封性评价装置Fig.1 Sealing evaluation device for cement ring

图2 韧性水泥石加卸载分析Fig.2 Analysis of loading and unloading of ductile cement

图3 循环载荷下韧性水泥石残余应变测试Fig.3 Residual strain test of ductile cement under cyclic loading

通过对90 MPa载荷水泥石密封能力评价可以发现:在90 MPa 压裂载荷作用下,11 次压裂载荷加载后,水泥环发生气窜(图2)。采用三轴压力试验机,测试水泥石在15 MPa围压,40 MPa轴向压力条件下水泥石应力应变滞回曲线(图3),发现水泥石存在0.74%的残余应变,导致水泥环产生大于0.1 mm 环隙而导致气窜,结合水泥石加载后孔隙度分布测试可以发现(图4),由于加卸载水泥石大孔的坍塌,水泥石大孔减少小孔增加,导致水泥石产生不可恢复变形量,进而导致韧性水泥石产生微环隙(图5),发生气窜。通过试验表明,进一步优化水泥石力学性能,降低水泥石弹性模量的同时,需要有效的降低水泥石孔隙度,从而有效控制水泥石残余应变,提高固井水泥环的密封环空能力。

图4 加载后水泥石孔隙度测试Fig.4 Porosity test of cement after loading

图5 水泥环破坏微环隙界面Fig.5 Cement ring damages micro annulus interface

2 长效密封水泥浆体系优化

2.1 弹性材料的改性

改善水泥石硬脆性,增加水泥石变形能力,主要通过结晶相塑化、凝胶相塑化以及水泥石基体“增孔”[4-5]。水泥石基体“增孔”方法主要包括提高水泥石孔隙度或者采用低模量材料填充水泥石。当前采用有机弹性外掺料填充水泥石方法对水泥石强度影响较大,主要因素为有机弹性材料疏水,导致颗粒界面与水泥水化产物间存在胶结强度较低的界面,进而影响水泥石力学性能[6]。针对当前材料存在的技术难题,采用无孔包覆技术,对现有弹性材料进行改性,在弹性材料外包覆一层有机材料,形成的新性弹性材料能够在水泥水化后与水泥水化产物实现无缝胶结,在降低水泥石弹性模量的同时,减少水泥石强度损失[7]。

实验方法为:先将环形模具与底板固定,涂上脱模剂后,将制备好的水泥浆体倒入环形模具内,然后将顶盖盖上并固定,然后将整个模具装置置于养护环境中进行养护;养护完成后,取掉底板、上盖,将上垫块、下垫块分别置于环形模具上下位置处,最后将模具装置置于压力试验机中,进行力学性能的测试。

采用1#配方,通过改变弹性材料的加量,并选用不同弹性材料进行比对分析可以发现,采用无孔包覆后,弹性材料对水泥石的改善效果明显,且对水泥石强度影响降低(表1),减少压裂后水泥石塑性变形。

表1 不同弹性材料对水泥石力学性能影响Table 1 Influence of different elastic materials on mechanical properties of cement GPa/MPa

2.2 填充材料的优选

通过揭示韧性水泥浆体系水泥石密封失效机理,改善水泥石孔隙度结构是减少水泥石残余应变的有效方法。当前改善水泥石孔结构的方法主要采用颗粒级配技术和纳米材料填充,由于当前体系采用的粉体材料主要为水泥,通过调整粉体材料颗粒级配难以实现,因此采用纳米材料填充为有效的改善孔隙方法[8-9]。

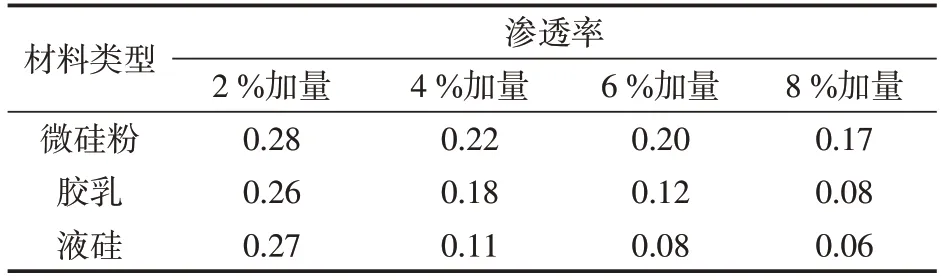

为满足固井作业要求,当前通过选用胶乳、液硅、微硅3类纳米填充材料实现对水泥石的改性。采用1#基础配方对水泥石改性展开研究,由于3 种纳米材料对水泥水化产物填充机理类似,采用气测渗透率方法间接评价水泥石孔隙度,表2为不同加量条件下水泥石渗透率的变化规律(表2),试验数据表明,液硅对水泥石渗透率改善明显,采用扫描电镜对8%加量条件下微观结构,孔隙度明显降低(图6),因此优选液硅作为改善水泥石孔隙结构的有效材料。

表2 不同弹性材料对水泥渗透率影响Table 2 Influence of different elastic materials on cement permeability 10-3 μm2

图6 水泥石微观结构Fig.6 Microstructure of set cement

2.3 水泥浆体系建构

在1#配方基础上,采用新的弹性材料、液硅对水泥石进行改性,采用正交设计方法,优选不同加量的水泥浆体系,测试水泥浆常规性能和力学性能,优选的5个配方如下:

1#:G 级水泥+3 %SFP-H(新弹性材料)+3 %DZJ-Y(降失水剂)+3 %DZP(膨胀剂)+4 %SCLS(液硅)+44%现场水;

2#:G 级水泥+6 %SFP-H+3.5 %DZJ-Y+3 %DZP+6%SCLS+44%现场水;

3#:G 级水泥+8 %SFP-H+3.5 %DZJ-Y+3 %DZP+8%SCLS+44%现场水;

4#:G 级水泥+8 %SFP-H+3.5 %DZJ-Y+3 %DZP+6%SCLS+44%现场水;

5#:G 级水泥+6 %SFP-H+3.5 %DZJ-Y+3 %DZP+8%SCLS+44%现场水。

通过对优选的5 个配方开展水泥浆流变、失水、沉降稳定性、强度、弹性模量、渗透率等性能评价(表3),在保障良好流动性条件下,控制水泥浆沉降稳定性在0.03 g/cm3以内,保障水泥石弹性模量低于6.5 GPa 条件下水泥石强度尽量高,同时满足较低渗透率,因此优选出5#为现场应用配方。

2.4 水泥石密封能力评价

在5#配方满足施工要求条件下,对水泥石密封能力及水泥石残余应变开展测试和评价,采用大尺寸物理模拟装置,在90 MPa 条件下测试水泥环的密封能力,模拟30 段分段压裂,未发生气窜(图7),测试水泥石残余应变,水泥石残余应变降低了42.89(图8),室内试验表明具备现场应用条件[10]。

表3 水泥浆基本性能Table 3 Basic properties of cement slurry

图7 低残余应变水泥石加卸载分析Fig.7 Analysis of loading and unloading of cement with low residual strain

图8 循环载荷下低残余应变水泥石残余应变测试Fig.8 Residual strain test of cement with low residual strain under cyclic loading

3 现场应用

该工区当前目的层垂深2 800~3 200 m,采用三开制井身结构,一开ϕ339.7 mm 表层套管下至飞仙关顶部,二开ϕ244.5 mm 技术套管下入龙马溪浊积砂50m,三开ϕ139.7 mm 生产套管下至设计井深。针对平桥南区块A、B 两个平台6 口井生产套管固井采用低残余应变弹韧性水泥浆开展现场试验,主要目的是防止压裂后环空带压[11-12]。试验井采用的浆柱结构为两级浆柱结构,其中领浆采用低密度水泥浆体系,尾浆采用5#配方水泥浆体系,尾浆返至技术套管鞋以上200 m。固井质量均达到优质,后续测试、油气生产至今未发生生产套管环空带压现象,应用效果见表4所示。该结果表明,采用低残余应变弹韧性水泥浆体系及合理的浆柱结构,同时采用气密扣套管,能够有效提高水泥环的长期密封能力,降低生产套管环空带压比率,保证压裂后页岩气井的安全高效生产[13]。

表4 现场实施与应用Table 4 Field implementation and application

生产套管环空带压率的降低,在一定程度上降低了生产套管外表面与技套内壁由于与地层流体接触而带来的腐蚀,有效延长了页岩气井的生产寿命,同时,节约了后期治理环空带压及弃井封堵产生的额外费用。

4 结论

1)套管丝扣渗漏是发生生产套管环空带压的主要原因,同时,压裂时循环加载导致水泥环密封失效是生产套管环空带压的重要原因之一。

2)通过物理模拟试验表明,通过新弹性粒子填充水泥石水化产物进一步改善水泥石硬脆性,进一步降低水泥石弹性模量,利用纳米材料降低水泥石孔隙度,降低水泥石残余应变,提高水泥环密封能力。

3)现场应用表明,通过设计合理浆柱结构,采用性能优良的水泥浆体系,能够有效缓解当前平桥南区块页岩气水平井生产套管环空带压现象,低残余应变水泥浆体系在页岩气分段压裂水平井中具有推广价值。