左右侧面定位壳体压铸模设计

2020-02-06姜伯军

姜伯军

常州明顺电器有限公司(江苏常州 213015)

1 压铸件工艺性分析

1.1 压铸件所用材料的选择

压铸件所用材料的合理选择。所需加工的压铸件结构图形及尺寸如图1所示,该压铸件为装配整机的侧面定位壳体。根据该压铸零件的具体使用环境及条件,所选材料应具较高的耐磨性和低的热膨胀系数。故选用过共晶铝硅合金中的YZAISi17Cu5Mg 作为压铸用材料(代号YL117),该材料具有特别好的流动性、中等的气密性和好的抗热裂性。

1.2 压铸件结构工艺性分析

图1 左、右侧面定位壳体(压铸件材料:YZAlSi17Cu5Mg(代号:YL117))

(1)压铸件的最小厚度尺寸处为3mm,最小厚度处符合压铸工艺要求,设计的圆弧转角、底面形状等亦符合压铸成型的工艺要求。

(2)为简化生产工序,方便操作及实现连续化生产,在压铸模设计时采用了冷压室立式压铸机。金属液由压室直接进入型腔,金属消耗少,温度波动范围小,压铸工艺连续稳定;金属液直接在浇铸通道中进入模腔,杂质不易带入,压铸件质量好。

1.3 压铸件尺寸精度要求分析

压铸件主要对应组装件的安装定位孔尺寸与精度是通过后续机械加工来保证的,因而压铸成型的铸造工艺可按一般压铸件的质量要求进行。

2 分型面的选择

2.1 压铸件在动模平面的不同设置方案对压铸成型质量的影响分析

该压铸件为近似矩形的中空结构件。因其外形长度两端的形状不一,如采用一模两腔的压铸形式,铸件在动模平面的对称设置有两个设计布局方案。如图2 所示,图2a 所示为两型腔完全对称设置,图2b所示为一型腔按原位设置而另一型腔旋转180°后设置。从两个方案的对比中可看出:图2a 中因矩形压铸件的两长度端部形状不一,金属熔体在模腔的压铸过程中易形成一端充盈不足而产生质量缺陷;图2b 因另一矩形铸件型腔转体180°后,金属液在模腔的压铸过程中两个型腔的铸造压力及充盈流量均等。故模具结构设计时动模的型腔布局按图2b方案设置。

2.2 分型面的选择

分型面的选择是压铸模设计中的一个关键,分型面的确定对压铸模结构、压铸件尺寸精度及压铸件质量有直接应响,压铸模的分型面同时还是制造模具时的基准面。因此,分型面的选择原则是:

(1)分型面应选择在压铸件外形轮廓尺寸最大的断面处。

(2)尽可能地使压铸件在开模后留在动模一侧。

(3)分型面选择应保证压铸件的尺寸精度和表面质量。

(4)分型面选择应有利于金属液的充填成型。

(5)分型面选择应简化模具结构,便于模具的加工、制作、测量。

考虑到该压铸件的下端面为非加工面,而壳体另一端面为后续机械加工用的基准面而在压铸成形后必需先加工出来,同时兼具铸件成型后对多型芯的包紧力所可能形成的脱模阻力,故以铸件下端部的大平面为模具的动、定模间的分型面。

3 浇铸系统及排溢系统设计

3.1 浇铸系统设计

根据压铸模浇注系统的设计原则,金属料流应顺着铸件的料流方向充填,以避免产生流痕、冷隔和中空柱体形状充填的不完整。本模具结构设计时采用了1模2腔的形式,最终所确定的浇注系统设计如图3所示。总装图的主视图中,浇口套中心轴线(即模具的工作中心)与立式压铸机的压力中心一致,以使压铸时金属液直接通过浇道充填型腔从而加快料流的充盈速度。按图2b中的型腔布局,针对压铸件另一端存在差异的不同型腔,因其部位远离浇铸铸口,必须设置横浇道以保证金属料流对型腔的充填及减少和避免气泡、凹陷等的产生。铸件的多个小孔成型均为装配时的螺钉用过孔,在多孔压铸时,必须在临近部位设置相应的溢料气包。

图2 压铸件在动模平面的设置对比

图3 浇铸系统、横浇道、内浇口、溢流槽选位的设计分析对比

3.2 排溢系统设计

为提高压铸件质量,在金属液充填型腔的过程中,应尽量排除型腔中的气体、夹杂物、涂料残渣及被涂料残余物污染的前流冷污金属液,这就需要设置溢流、排气系统。溢流、排气系统是压铸模中不可或缺的重要组成部分。因此压铸模设计时通常将溢流、排气系统与浇注系统作为一个整体来考虑。

(1)排除型腔中的气体,容纳混有气体和涂料残渣的前流冷污金属液,防止压铸件产生冷隔、气孔和夹渣。

(2)与浇注系统一起控制金属液的流动状态,防止局部产生涡流,形成有利于避免压铸缺陷的充填条件。

(3)调节模具的温度场分布改善模具的热平衡状态,以减少压铸件表面流痕、冷隔及浇铸不足现象。

(4)作为压铸件脱模时推杆推出的位置,可防止压铸件变形,避免在压铸件表面留有推杆痕迹。

(5)设置在动模上的溢流槽可增大压铸件对动模的包紧力使压铸件在模具打开时随动模带出。

(6)作为压铸件存放、运输及加工时的支承、吊挂、装夹或定位的附加部分。

因此,在本压铸模结构设计时,考虑到金属料流进入模腔内的充填要求不同,在流道的另一侧增设了一横浇道。模具内的残留气体向型腔未端流动,因而必须在铸件成型型腔的未端端部设置溢料气包。如:因铸件的多个小孔成型均为装配时的螺钉用过孔,在多孔压铸时,必须在临近部位设置对相应的溢料气包。

4 压铸机的选用与确定

该压铸件为无嵌件的压铸件,故选用立式,锁模力为1,600kN 的冷室压铸机,其冷室压铸机的其它主要技术参数是:其压射力≥300kN,压射室直径φ80mm,最大金属浇注量2kg,液压顶出器顶出力≥100kN,液压顶出器顶出行程≥100mm,经校核,满足实际生产要求。

5 模具总装结构及其工作过程

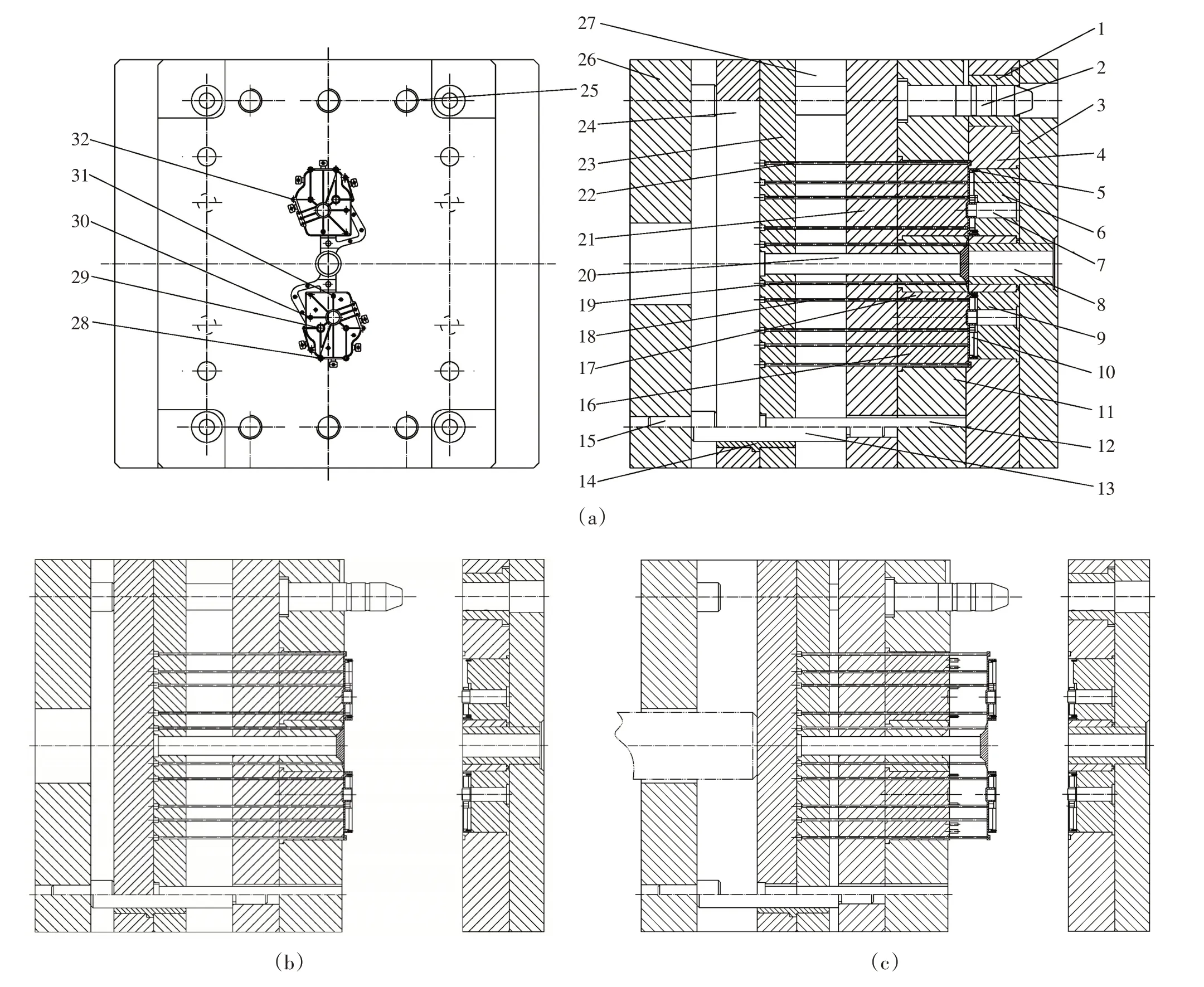

模具总装结构图如图4所示。模具动、定模部分的主要成型工作零件均采用镶套、镶块分别镶入动、定模内的结构形式,如定模部分的镶套(分别为件6、件9);动模部分的镶镶套(分别为件16、件17)等,以利于模具工作及成型部位尺寸的调整,也有利于易损部分零件的修理、更换。

成型型孔的全部圆型芯均设置在动模镶套内(分别为件28~件31)。

模具工作过程:压铸成型结束,压铸机压射头向上移动完毕,经保压与冷却,动模座板带动动模部分下移,动模座板继续带动动模部分下移,压铸机的液压顶出系统开始工作,推动动模部分推杆18,将铸件顶离动模镶套,在推杆固定板内的主浇道凝料推杆20、横浇道推杆19及溢料槽推杆22作用下,同步把压铸件及浇注系统与溢料包推出动模。各系统(横浇道、内浇口、溢料槽等)推杆推出机构设计示意图如图5 所示,合模时,设置在动模内的复位杆12 使设置在动模部分的所有推杆复位。

图4 模具总装图

图5 各系统推出脱模的推杆设计布位示意图