齿轮动应力及温度测量在机匣故障中的应用

2020-02-04吴双峰李锦花王旭华赵迎松

吴双峰 李锦花 王旭华 赵迎松

摘要:本文介绍了某型发动机附件机匣光谱超标的故障现象以及齿轮动应力测量和齿轮温度测量原理,通过齿轮动应力测量及齿轮温度测量,确定附件机匣内齿轮材料选择不当及离心通风器齿轮存在共振是故障的主要原因。据此提出排故措施,包括重载侧齿轮材料更换高温齿轮钢以及改进离心通风器齿轮的结构等,并对改进齿轮轴进行了动态特性分析以及动应力实测,进行了贯彻改进措施附件机匣的长试考核验证,随后在外场进行全面贯彻,使故障率大幅降低。

关键词:附件机匣;光谱超标;动应力;齿轮测温;结构改进

中图分类号:V233.1文献标识码:ADOI:10.19452/j.issn1007-5453.2020.08.005

某型发动机在外场使用过程中,多次出现滑油光谱金属含量超标问题,从发动机分解检查情况看,滑油光谱金属含量超标问题,主要是由附件机匣内齿轮及相应的轴承衬套异常磨损造成的。经理化分析,齿轮失效模式是先发生胶合现象,再出现接触疲劳,齿轮材质、渗碳层等无明显异常;轴承衬套磨损分为三类:相对运动磨损、微动磨损、相对运动与微动结合磨损[1]。前期分析认为衬套磨损在前,排故措施主要集中在改进衬套材料及装配方面,但贯彻排故措施后效果并不理想,为进一步分析故障机理彻底解决光谱超標问题,需要对附件机匣齿轮工作情况开展进一步研究。

齿轮传动过程中,齿轮相互啮合传递运动和能量,必然在这个过程会产生一定形式的机械振动,而诸如剥落、胶合、磨损等齿轮的各种缺陷和故障必然会引起机械振动状态的改变[2]。齿轮动应力测量是了解齿轮工作状态振动特性的必要手段[3],早在20世纪70年代,D.R. Houser等采用试验测试的方式研究了齿轮转速与齿轮啮入冲击引起的动载荷之间的关系[4]。Hotait等采用应变电测法测量得到了单对齿轮副的齿根动应力。刘更等采用微型应变片测得单对齿轮副的齿根动应力[5]及辐板动应力[6]。唐进元等[7]给出了冲击载荷作用下齿根动应力的计算方法。

齿轮工作温度也是反映齿轮工作状态的重要指标,一般认为啮合齿轮温度可以分为本体稳态温度和齿面闪温[8],齿轮本体稳态温度是齿轮运转一段时间达到热平衡后齿轮本体的稳态温度,齿面闪温是轮齿啮合瞬间啮合区域的温度。关于齿面闪温最早的文献在1937年由荷兰的H. Blok[9]发表,他同时还运用自然热电偶法进行了齿面温度的测量试验。日本学者Y. Terauchi和Y. Miyao[10-11]在1964年采用自然热电偶法测量了直齿圆柱齿轮的闪温。与自然热电偶法相比,人工热电偶法将标准热电偶埋入齿轮中,能够测量齿轮指定点的温度[12]。德国的G. Niemann[13]通过嵌入在轮齿中间位置的热电偶测量了轮齿的平均温度。日本的研究人员Kato[14]将热电偶埋在非常靠近工作齿面的轮齿内来测量轮齿的温度。

本文针对故障附件机匣结构特点,开展齿轮动应力测量及齿轮本体稳态温度测量,通过研究结果分析附件机匣故障原因,并提出改进措施。

1测量方案

1.1附件机匣结构

附件机匣结构如图1所示,轴承衬套通过螺纹销固定在壳体上,齿轮通过前后两端轴承固定在轴承衬套上,齿轮轴与轴承内圈采用过盈配合,轴承衬套与轴承外环采用间隙配合,磨损情况如图2和图3所示。

1.2齿轮动应力测量方案

齿轮振动应力测量系统由应变片、动态应变信号放大器、记录仪和频谱分析系统组成。在齿轮辐板及齿轮轴上贴应变片,应变片感受的振动信号通过引电器引出后经动态应变信号放大器放大处理,放大后的信号输入B&K公司的PULSE系统进行记录并分析,通过对振动信号的分析处理,得到齿轮振动的应力、频率及共振转速。由于试验器台架及机匣自身结构的限制,仅对齿轮2、齿轮4进行动应力测量,方案如图4所示。

1.3齿轮温度测量方案

齿轮温度测量通过在齿轮辐板测试部位处焊接热电偶,并通过引电器将齿轮上的温度电测信号由转子传输到引电器静子部件上的信号连接装置,最终输出到热电偶数据采集系统。本次齿轮工作温度测量选取擦伤较频繁的齿轮2作为测量对象,如图5所示。

1.4试验载荷工况

试验在附件机匣专用磨合运转试验器上进行,试验程序如图6所示,载荷按出厂磨合试车要求,试验过程滑油供油温度保持在100~110℃。

2齿轮动应力测量结果

2.1齿轮2动应力测量结果

齿轮轮缘上贴三个周向应变片,齿轮辐板中间位置贴两个周向应变片,齿轮轴上贴三个轴向应变片,应变计贴片位置及编号如图7、图8所示。本次测试齿轮2转速由8660~12250r/min,慢扫描过程为2min。以5号应变计为例,瀑布图上出现了两个较大的峰值,最大应力为88MPa,频率为6812Hz,转速为10215 r/min。由行波共振理论有N=60fm/(kz±m),其中N为齿轮的转速;fm表示齿轮旋转时,从与齿轮同转速同向旋转的动坐标上看到的齿轮振动固有频率;k为谐波阶次;z为齿数;m为节径数。为方便说明将“kz±m”简称为激振因素,由公式得出此转速下激振因素为40,参考齿轮模态试验结果(见表1)及齿数(z=25),最终判断激振因素40并不存在。综合分析可知,此峰值并非齿轮的真实振动情况,此处峰值可能是测试回路带来的干扰信号,同样可证明另一峰值也非齿轮真实振动应力值。滤掉干扰后测试结果显示各状态振动应力小于10MPa,无明显共振。

2.2齿轮4动应力测量结果

大齿轮上贴5个周向应变片,齿轮轴上贴三个轴向应变片,应变计贴片位置及编号如图9、图10所示。

本次测试齿轮4转速6650~9280r/min,慢扫描过程为2min。4、7、8号应变计损坏,其余各应变计实测振动应力值见表2,以1号应变计为例,振动信号瀑布图如图11所示。

根據模态试验结果(见表3)及大齿轮齿数(z=33)可以推知,瀑布图中黑框中的两个峰值并非齿轮真实振动的峰值,可能是测试回路带来的干扰信号。

在6650~9280r/min齿轮工作转速范围内,存在激励因素z/2、(z/2)+2、z+3、2z-4,对应的是2节径型共振、2节径后行波、3节径后行波、4节径前行波。2节径型共振最大振动应力为48MPa,根据实测动应力大小折算齿轮2节径、3节径振动应力分布如图12、图13所示。坎贝尔图如图14所示(图中转速为齿轮4转速)。

为验证测量结果准确性及重复性,对齿轮4进行了两次复测,测量结果见表4、表5。

从三次齿轮动测和振动特性分析结果看,齿轮4在93%工作转速存在2节径共振,最大振动应力为48MPa,应力值满足使用要求,但在发动机常用工作转速范围内存在齿轮共振,对附件机匣平稳工作不利,亦可能导致衬套的加速磨损。

3齿轮温度测量结果

测量位置为齿轮2轮缘处,齿轮单侧三个测点,双侧共计6个测点,如图15所示,齿轮温度测量结果见表6,其中正对纸面测点简称TQ,反之简称为TH。

齿轮轴2上的齿轮为双侧啮合,两个渐开线齿面均为工作齿面。对齿轮2进行温度场计算[15],其中与齿轮1啮合侧的温度场分布如图16所示,与齿轮3相啮合侧的温度场分布如图17所示。

有限元计算结果中,测点位置温度约为130~140℃,根据有限元计算结果,测点位置与啮合区最高温差可达70~80℃,因此推测齿面啮合区最高温度可达200℃以上。齿轮2转速较高、载荷较大,且为双侧啮合,因此齿面温度较高。

故障附件机匣的齿轮材料选用12Cr2Ni4A/GJB 1951-1994,Ⅱ类锻件,其技术标准规定的热处理为“780~ 810℃,油冷150~170℃,空冷”。可以看出,12Cr2Ni4A材料的棒材及锻件回火温度为150~170℃。

试验测量附件机匣内齿轮2轮缘位置温度高于150℃,在齿轮啮合的接触区温度会更高,而12Cr2Ni4A钢技术标准中规定的回火温度为150~170℃,因此接触区温度高于标准规定的回火温度,齿轮芯部硬度及齿面硬度下降,使齿轮的弯曲疲劳强度、齿面接触疲劳强度下降。当发动机停止工作时,齿轮轴的温度逐渐降到室温,渗碳层中的奥氏体又转变为马氏体,硬度又恢复正常。

因无机匣回油温度测量传感器,统计了100余台发动机的总回油温度,回油温度在140~160℃之间。俄制发动机应用12X2H4A钢(相近国产12Cr2Ni4A)时,要求若在100h以上长期保持洛氏硬度≥58HRC,齿轮的工作温度不能超过150℃。因此,较高温度下工作的齿轮,应采用热强钢制造。对接触区温度达到350~400℃的高应力齿轮和摩擦零件,推荐采用16Х3ВНФМБ(ДИ-39)热强渗碳钢。

前期已经对部分重载侧齿轮增加了供油量,参照某型机匣重载侧供油量单个喷嘴油量由0.5L/min增加为1L/min,而故障并未改善,因此,12Cr2Ni4A材料性能不满足某型附件机匣的使用要求。

4排故措施

4.1齿轮换材料

为解决齿面擦伤问题,提高齿轮抗胶合能力,计划将重载侧4根齿轮轴材料更换为高强度钢(16Cr3NiWMoV NbE),并将齿轮精度由6-5-5级提高至5-4-4级,齿面粗糙度由Ra0.8提高至Ra0.4。

16Cr3NiWMoVNbE回火温度为300~350℃,高于12Cr2Ni4A的回火温度,同样高于附件机匣的工作温度,16Cr3NiWMoVNbE渗碳后室温下测试表面硬度为63HRC左右,又具有较好的高温性能,因此在高温度下仍然保持良好的齿面接触疲劳强度和齿根弯曲疲劳强度,适合应用在故障发动机附件机匣内重载侧的传动齿轮。

4.2改进齿轮结构

针对齿轮4动应力测量结果对其进行了结构改进,通过计算确定改进方案,将辐板厚度改为8.5mm、转接圆角增加为R10,并去掉原辐板上的减重孔,原结构与改进结构对比如图18、图19所示。改进前齿轮重约2.3kg,改进后重量增加约80g,变化较小。

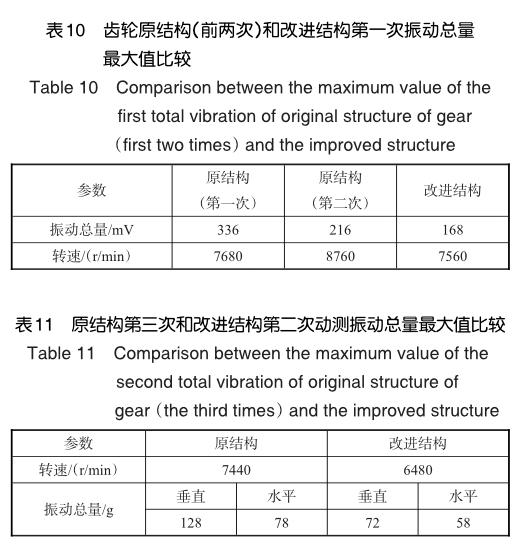

对改进方案齿轮进行了两次动应力测量,动测结果见表7和表8。改进结构动测结果表明,该齿轮存在激振因素33E×3/2、2×33E激起的3节径后行波、4节径后行波共振。改进结构齿轮的最大振动应力为48MPa,改进前后动应力储备见表9。齿轮动测时,同时监控了机匣振动情况,振动总量对比见表10、表11。因前三次测量时机匣上的测点未进行标定,故表10中利用电压值代表其加速度大小。

从机匣动测结果可见,改进结构机匣两次动测的振动总量均小于原结构机匣三次动测的振动总量,说明装配改进结构齿轮后机匣振动有一定的缓解。

通过对比改进前后动测结果,可以得出以下结论:(1)改进结构齿轮成功消除了激振因素33E/2、33E、2×33E激起的2节径、2节径后行波、3节径后行波共振,改进效果明显;(2)改进时仅考虑了33E/2、33E和2×33E激振因素激起的1~3节径振动,本次动测出现了33E×3/2激振因素激起的3节径共振和2×33E激振因素激起的4节径共振,振动应力水平与原结构相当;(3)改进前后齿轮动应力储备由6.38MPa提高到8.56MPa,改进后齿轮抗疲劳能力增强;(4)装配改进结构齿轮的机匣振动总量均小于装配原结构齿轮的机匣,说明装配改进结构齿轮对机匣振动有一定的缓解。

5结论

通过对附件机匣内齿轮进行动应力及温度测量,得到以下结论:

(1)附件机匣内齿轮选材不当、离心通风器齿轮存在共振是引起故障的主要原因。

(2)提出对重载侧齿轮改进材料以及对离心通风器齿轮轴结构进行改进等措施。

(3)新结构齿轮消除了部分激振因素,提高了动应力储备,改善了机匣振动。

(4)附件机匣外场故障率明显降低,由最初的40%左右故障率降低到小于5%,有效缓解了外场的使用压力。但是由于现有附件机匣的结构限制,无法进行彻底改进,完全消除所有激振因素,在外场使用过程中需要继续定期检测附件机匣滑油光谱,积累附件机匣返厂分解检查数据,及时发现问题,确保发动机使用安全。

参考文献

[1]李锦花,史妍妍,王飞鸣.基于轴承衬套典型构件的微动磨损问题研究[J].航空科学技术, 2019, 30(2): 26-31. Li Jinhua, Shi Yanyan, Wang Feiming. Study on fretting wear oftypicalbearingbushingcomponents[J]. Aeronautical Science & Technology, 2019, 30(2):26-31. (in Chinese)

[2]边杰.基于LMD包络谱的齿轮剥落故障诊断[J].航空科学技术, 2017,28(2): 74-78. Bian Jie.Gear spalling fault diagnosis based on LMD envelope spectrum[J]. Aeronautical Science & Technology, 2017,28(2): 74-78. (in Chinese)

[3]侯明,雷沫枝,邹亚晨.某涡扇发动机附件传动齿轮动应力测试研究[J].测控技术, 2016, 35(4): 153-156. Hou Ming, Lei Mozhi, Zou Yachen. Testing research on turbofan engine accessory drive gear[J]. Measurement Control Technology, 2016, 35(4): 153-156. (in Chinese)

[4]Houser D R,Seireg A. An experimental investigation of dynamic factors in spur and helical gears[J]. Journal of Engineering for Industry,1970,192(2):495-503.

[5]刘更,蔺天存,沈允文.斜齿轮齿根动应力数值计算与试验研究[J].航空动力学报,1994,9(1):59-62. Liu Geng, Lin Tiancun, Shen Yunwen. Numerical calculation and experimental study on dynamic stress of helical tooth root[J].Journal ofAerospace Power,1994,9(1):59-62. (in Chinese)

[6]張永才,刘更,蔺天存,等.薄轮缘斜齿轮结构动应力的试验研究[J].航空动力学报,1995,10(4):391-394. Zhang Yongcai,Liu Geng,Lin Tiancun,et al.Experimental study on dynamic stress of thin wheel flange helical gear[J]. Journal ofAerospace Power,1995,10(4):391-394. (in Chinese)

[7]唐進元,彭方进,黄云飞.冲击载荷下的齿轮动应力变化规律数值分析[J].振动与冲击,2009,28(8):138-144. Tang Jinyuan,Peng Fangjin,Huang Yunfei.Numerical analysis of dynamic stress variation of gear under impact load[J].Journal of Vibration and Shock,2009,28(8):138-144. (in Chinese)

[8]邱良恒,辛一行,王统,等.齿轮本体温度场和热变形修形计算[J].上海交通大学学报,1995,29(2):79-86. Qiu Liangheng,Xin Yixing,Wang Tong,et al.A calculation of bulk temperature and thermal deflection of gear tooth about profile modification[J]. Journal of Shanghai Jiaotong University, 1995,29(2):79-86.(in Chinese)

[9]Blok H.Measurement of temperature flashes on gear teeth under extreme pressure conditions[C]//Proceedings of the General Discussion on Lubrication & Lubricants 1937,1937:14-20.

[10]Terauchi Y,Miyao Y. On the measurement of temperature flashes on spur gear teeth:1st report,the case of meshing with a pair of ground standard gears[J].Bulletin of JSME,1964,7(26):444-451.

[11]Terauchi Y,Miyao Y.On the measurement of temperature flashes on spur gear teeth:2nd report,the effects of the amount of addendum modification and the accuracy of gears on the tooth surface temperature[J]. Bulletin of JSME,1965,8(29):109-120.

[12]陈星.基于红外热像的喷油润滑齿面温度测量技术研究[D].长沙:中南大学, 2013. Chen Xing. Study on measurement of oil-jet-lubricated gear surface temperature based on infrared thermal imaging[D]. Changsha: Central South University,2013.(in Chinese)

[13]Niemann G,lechner G.The measurement of surface tempeartures on gear teeth[J]. Journal of Basic Engineering,1965,87(3):641-651.

[14]Deng G, Kato M, Maruyama N, et al. Initial temperature evaluation for flash temperature index of gear tooth[J].Journal of Tribology, 1995,117(3):476-481.

[15]孙志礼,王宇宁,印明昂,等.齿轮瞬态温度场的仿真分析[J].航空发动机,2013,39(2):14-18. Sun Zhili,Wang Yuning,Yin Mingang,et al. Simulation analysis of gear transient temperature field[J]. Aeroengine, 2013, 39(2): 14-18. (in Chinese)(责任编辑陈东晓)

作者简介

吴双峰(1983-)男,硕士,工程师。主要研究方向:航空发动机传动系统。

Tel:13889312607E-mail:5894151@qq.com

Application of Gear Dynamic Stress and Temperature Measurement in the Failure of Accessory Gearbox

Wu Shuangfeng1,2,*,Li Jinhua1,2,Wang Xuhua1,Zhao Yingsong1

1. AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China

2. AVIC Key Laboratory of Power Transmission Technology on Aero-engine,Shenyang 110015,China

Abstract: This paper describes the phenomenon of spectrum over standard problem of the accessory gearbox,as well as the principle of gear dynamic stress measurement and gear temperature measurement. The gear dynamic stress measurement and gear temperature measurement show that the gearbox accessories improper selection of materials and centrifugal fan gear resonance are the main reason for the failure. Accordingly, it proposes troubleshooting measures,including heavy-duty side gear shaft replacement high-temperature gear steel and improving of the structure of centrifugal fan gear and so on. The dynamic characteristics analysis and dynamic stress measurement of the improved gear shaft were carried out. The measures are carried out to improve the attachment casing long test assessment,followed by the full implementation of the field. The failure rate is significantly reduced.

Key Words: accessory gearbox; spectrometric over standard; dynamic stress; gear measuring temperature; structure improvement