美国空军机体数字孪生计划的回顾与启示

2020-02-04李鹏潘凯刘小川

李鹏 潘凯 刘小川

摘要:为了实现基于条件的维护策略和更可靠的结构完整性评估,美国空军研究实验室(AFRL)推出了飞机机体数字孪生(ADT)计划,通过最新的概率分析方法来生成载荷谱,构建子模型,执行校准、传播和更新不确定性,预测机体疲劳损伤扩展,做出维护决策等。演示结果表明,随着时间的推移和状态的不断更新,数字孪生体可以越来越清楚地了解飞机状况,更加准确地预测疲劳裂纹扩展,减少机体的维护检查次数,从而降低整个机队的维护成本并增加飞机的可用性。数字孪生的未来应用还面临很多挑战,给出了一些仍亟待解决的关键技术和发展方向。

关键词:数字孪生;飞机维护;疲劳裂纹;概率方法;贝叶斯更新

中图分类号:V215文献标识码:ADOI:10.19452/j.issn1007-5453.2020.09.001

基金項目:国家留学基金(201905270003)

下一代装备/飞行器需要更轻的质量且面临更高的负载、更严酷的使用环境、更长的服役周期。目前的验证、管理和维护理念无法满足下一代装备的需求,因此美国空军(USAF)提出了飞机机体数字孪生(ADT)计划。在数字空间建立真实飞机模型,通过互联传感器实现与飞机真实状态完全同步,每次飞行后,根据结构现有情况和过往载荷,及时分析评估其是否需要维修,能否承受下次的任务载荷等。目前,美国空军正在F-15机翼组件上开展数字孪生测试,并在澳大利亚和加拿大机队进行推广应用,以节约机队维护成本并提高结构可靠性。国内一些高校正在进行概念验证及元件级测试工作,相比于飞机组件级或整机级测试和应用还有一定距离。通过回顾美国空军近10年来的研究成果,对数字孪生的概念、关键技术和潜在优势有更加深入的理解。

1发展历程

美国空军和美国国家航空航天局(NASA)对数字孪生的定义为:一种面向飞行器或系统的高集成度多物理场、多尺度、多概率的仿真模型,能够利用物理模型、传感器数据和历史数据等反映与该模型对应实体的功能、实时状态及演变趋势。数字孪生可以帮助减少飞机认证测试的次数和持续时间、消除意外的裂纹和故障、减少结构维护检查的次数和频率等,可以与数字线索共同应用于飞机制造、测试、运营和支持、维护等各个阶段,改变当前的飞机认证、管理和维护方法,从而满足下一代装备更轻的质量、更极端的服务条件、更长的服役时间等要求,实现前所未有的经济性、安全性和可靠性。

2003年,美国密歇根大学教授Michael Grieves博士在产品生命周期管理(PLM)课程上提出,通过物理设备的数据,可以在虚拟(信息)空间构建一个可以表征该物理设备的虚拟实体和子系统,并且这种联系不是单向和静态的,而是在整个产品的生命周期中都联系在一起,但当时还未将此概念明确为数字孪生。2003—2005年,Michael Grieves教授将这一概念模型称为镜像空间模型,2006—2010年,将其称为信息镜像模型。2011年,Michael Grieves与美国国家航空航天局John Vickers合著的《几乎完美:通过PLM推动创新和精益产品》将其正式命名为数字孪生[1]。同年,美国空军研究实验室(AFRL)也明确提到了ADT计划的目的是解决未来复杂服役环境下的飞行器维护及寿命预测问题。NASA也在同期开始关注数字孪生,并提出了“数字线索”的概念,旨在通过“数字线索”连接数字化数据与实体设备,实现对制造网络实时可见、分析及优化。与此同时,美国通用电气(GE)在为美国国防部(DOD)提供F-35联合攻击机解决方案的时候,也发现数字孪生是工业数字化过程中的有效工具,并开始利用数字孪生构建工业互联网体系。F-35战斗机的设计生产通过采用数字孪生和数字线索技术实现了前所未有的工程设计与制造的连接。由此可以看出,由于航空航天工业始终保持着相当高的自动化、数字化及仿真水平,因此数字孪生概念的产生和发展在过去很长一段时间都集中在航空航天领域,特别是利用数字孪生技术对飞行器进行故障预测和健康管理。而近几年,随着美国、欧盟、中国、日韩等世界主要国家和地区纷纷开始进行以智能制造为核心的制造业升级,以及云计算、大数据、人工智能、虚拟现实、物联网和传感器等信息技术的快速发展,数字孪生也逐步扩展到了包括设计、制造和服务在内的完整的产品周期阶段,应用探索也逐渐向海洋工程[2-5]、复杂建筑[6-7]、机械装备[8-9]、医疗[10]、制造车间等多领域辐射[11]。Gartner公司从2017年起连续三年将数字孪生技术列为十大战略技术趋势之一。数字孪生发展历程如图1所示。

2研究背景

美国空军提出ADT计划的初衷是为了降低维护成本。美国空军70%的日常开支用于飞机维护,以F-22为例,在2005年投入使用后,由于维护困难,飞行时间成本为6万美元,这使其成为世界上最昂贵的飞机之一。维护的复杂性不仅限制了飞机的战斗潜力,而且还导致了整个计划的失败。最初,美国空军想购买750架F-22,一架飞机的成本约为1.5亿美元,而其维护成本约5.5亿美元(40年),最终,一架F-22战斗机的价值不低于7亿美元,甚至可能更多,因为随着时间的推移,运营维护成本也会增加。这使得F-22生产提前终止,最终仅生产了187架,约占美国空军所需新型战斗机数量的1/4。因此,在未来的第六代战斗机研发过程中,尤其是在国防预算缩减和旧飞机继续运行的时代,美国国防部和美国空军亟须一种预测性维护方法来减少停机维护时间及成本,并试图通过更准确的寿命预测方法来延长旧飞机的服役周期。ADT的使用可以帮助实现这些目标。

从2009年起,美国空军开始筹划并投资ADT项目[13]。经过与范德比尔特大学名誉教授和AFRL前首席科学家T. A. Cruse以及康奈尔大学教授A. R. Ingraffea的广泛讨论, Eric J. Tuegel于2011年明确提出将数字孪生技术用于飞机结构寿命预测并确保其结构完整性[14],如图2所示,通过数据的不断交互更新,实时估算飞机使用寿命和可靠性,从而可以按时间和预算执行维护、维修和更换计划,在确保结构完整性的基础上减少维护成本。

Tuegel讨论了实现数字孪生过程所需要的技术和所面临的挑战,包括多物理场耦合建模、微观-宏观多尺度损伤建模、结构有限元和损伤模型的集成、不确定性的量化建模和控制、大型共享数据库的操作、高分辨率结构分析功能等。因此,开发数字孪生必须克服许多挑战,可能是一个涵盖10年或更长时间的发展计划。

在随后的两年内,AFRL一直在补充和完善ADT计划的概念和想法,在2012—2013年发表了一系列文章[15-20]。AFRL指出,整个飞机的数字孪生模型应该包括电子设备、飞行控制、推进系统和其他子系统的子模型。但是ADT计划只关注机身系统,具体来说,是金属机身结构的疲劳寿命和维护计划,但是机身就是飞机。ADT实际上是一系列模型的集成(见图3),它与当前结构建模的主要区别在于子模型之间的集成度、子模型的保真度水平以及所有计算中的不确定性量化和更新。

为了验证ADT方法的可行性,并找到具体实施过程中的技术差距,AFRL利用已有的某型机全机模型,尝试了一个简单的ADT过程。由于ADT需要虚拟飞行物理孪生体的每个航线,因此虚拟飞行了一个简单的ADT。基于CFD模型和FEM模型开发了飞机的基本ADT框架(见图4),设想的过程是使用飞行数据记录和CFD模型生成空氣动力学飞行载荷,然后将其应用于FEM,以在关注位置创建应力连续时间历史记录,并分析损伤状态。

在演示这个相对简单的ADT示例时发现了许多技术空白,如CFD模拟所涉及的计算成本和工作量、数据存储、高保真度的结构FEM模型和CFD模型、将CFD载荷映射到结构FEM模型等。总之,目前还不能完全实现数字孪生技术,在准确施加飞行载荷、不同模型之间的耦合、管理和减少ADT中的不确定性等方面还需要新的技术支撑。

应该说,AFRL在这段时间的不断探索,逐渐丰富了自己对ADT计划的理解。AFRL认识到,除了结构的高保真物理模型外,ADT还需要集成机载健康管理(IVHM)系统的传感器数据、维护历史记录、机队使用数据以及使用数据挖掘和文本挖掘获取的所有可用记录,以反映其飞行实体双胞胎的真实状态。通过合并所有这些信息,ADT才能连续预测装备或系统的健康状况、剩余使用寿命以及任务成功的可能性。最后,ADT还需要通过激活自我修复机制或建议更改任务配置文件以减轻结构损坏或退化,从而增加使用寿命和任务成功的可能性,实现前所未有的安全性和可靠性。所以说,ADT是一个名副其实的多尺度、多物理场、概率性模拟,如图5所示,需要使用飞行记录数据、机载监测系统数据、机队历史数据等不断更新最高保真度的物理模型,从而实现可预测性的故障诊断和疲劳演变等。

虽然ADT的实现面临很多技术挑战,但是不代表该方法不可行。考虑到ADT可能带来的潜在好处和远期影响,AFRL决定集合各科研机构的现有最新技术,对ADT技术展开深入研究。2013年1月,AFRL在网上发布了竞标公告,就Airframe Digital Twin:Spiral 1计划展开竞标,该计划旨在整合现有的各种最新技术,并使用现有的美国空军装备组件(F-15全尺寸机翼作为测试平台)来识别ADT的技术差距,进一步推动ADT技术走向实际应用。

3最新进展

3.1 ADT计划的总体情况

在2013年上半年的竞标中,最终有两个团队胜出并获得了资助。团队1包括通用电气(GE)全球研究部、洛克希德-马丁公司、Wyle航空公司、范德比尔特大学;团队2包括诺斯罗普-格鲁门航空系统(NGC)、得克萨斯大学圣安东尼奥分校(UTSA)。整个项目的领导者是“红胡子”团队,负责项目整体运行并提供指导,成员包括美国空军结构高级领导人、ASIP经理、其他空军适航与维护团队领导人[21]。

ADT计划的总目标是:开发和演示概率性的、基于风险的、逐个航线飞行的个体飞机跟踪(individual aircraft tracking,IAT)框架,以替代当前的基准确定性IAT框架。该计划旨在确定主要的不确定性驱动因素和有待进一步研究的潜在领域,并评估该方法应用于传统旧机队的可行性。

ADT计划的重点是开发新的IAT框架。传统的IAT系统(见图6(a))无法准确评估高频负载,这可能不足以完全解决关键位置的应力状态。此外,由于零件制造和材料初始状态的变化,可能无法确定关键位置的初始状态,结构完整性评估的结果包含高度不确定性。因此需要通过管理和减少不确定性,来提高现役美国空军个体飞机追踪的结构诊断和预测能力,实现基于状态/条件的维护决策。新的IAT框架被称为预测和概率性个体飞机追踪框架(prognostic and probabilistic individual aircraft tracking,P2IAT),如图6(b)所示,从字面上可以看出,P2IAT比当前的IAT方法多了一些功能:概率性(或不确定性)、可诊断性和可预测性。P2IAT能够集成异构信息和数据、量化和更新疲劳裂纹预测中的不确定性(包括输入和输出)、预测损伤状态的演变、根据事件发生的可能性建立维护检查间隔。P2IAT能够输出剩余使用寿命、裂纹尺寸、失效概率等的概率分布、置信范围及其随飞行时间的演变过程。P2IAT框架涉及的关键技术包括:不确定性量化、模型验证、数据融合、机器学习、不确定性传播、模型校准和更新、不确定性下的决策、特征提取、数据挖掘等。其中,不确定性的量化和更新构成了该框架的核心和基础。

ADT计划的实施分为三个阶段,或称为三个任务订单(Task Order)。

(1)Task Order 1

开发P2IAT流程,涉及4个研究内容:概率载荷谱、P2IAT(概率性和预测性个体飞机跟踪框架,具体指概率性的应力和裂纹增长以及剩余使用寿命)、统计更新、维护和检查决策分析。

(2)Task Order 2

制订试验要求和计划,包括疲劳载荷制定、控制点选择、仪器设备、加载和检查方案设计等,以演示Task Order 1中的P2IAT流程,以及准备两个用于试验演示的战斗机机翼(由AFRL提供),为后续试验做好准备工作。

(3)Task Order 3

通过全尺寸F-15外机翼试验件演示整个P2IAT流程,评估P2IAT和ADT带来的好处,确定研究差距和下一步的研发路线。团队1和团队2分别在机翼的右翼和左翼上进行试验演示。

3.2第一阶段(Task Order 1)任务完成情况

在Task Order 1中,团队1和团队2的任务范围是相同的,包括4个研究内容(概率载荷谱、开发P2IAT流程、统计更新、机队维护和检查决策)和一个计算模拟演示。两个团队都在2016年9月之前完成了第一阶段的所有研究内容[22-25]:

(1)概率载荷谱

使用飞行记录仪数据和飞行模拟器数据生成概率载荷谱[26]。概率载荷谱可以用于填充丢失的飞行数据或预测未来的使用情况。另外还生成了F-15外机翼上选定控制点(CP)处的应力历史,作为全尺寸测试的基础。

(2) P2IAT流程

开发了P2IAT流程,包括恢复FDR数据、确定不确定性的主要来源、评估当前飞机的概率应力状态和裂纹状态、预测未来状态的裂纹分布、建议何时进行检查等。P2IAT框架可以使用前面得到的概率载荷谱执行数据同化(即跟踪)和预测任务,实现概率性应力和裂纹扩展分析。基于载荷、几何、材料、初始缺陷尺寸[27]等各种不确定性输入,计算控制点处的应力强度因子,然后计算裂纹扩展模型,得到裂纹长度和剩余使用寿命的概率分布等。

(3)统计更新

开发了一种贝叶斯更新程序[28-30],该方法结合了机载SHM传感器,无损检测(NDI)或无损评估(NDE)提供的裂纹状态信息,将这些信息纳入当前状态评估和未来状态预测中。当获得新的检查数据或机载传感器数据时,会基于动态贝叶斯网络(DBN)不断更新裂纹的增长,同时考虑了模型和传感器数据中的不确定性。

(4)维护和检查决策分析

基于安全和经济策略制定了机队管理标准,并利用风险和成本的综合评估制定了决策流程。通过计算得到裂纹长度、失效概率以及信息增益等数据,以最大化信息增益、最小化检查成本为目标函数,以下一次检查的时间、重复检查的次数、检查类型等为研究变量,从而确定最佳维护检查计划[31-32]。相比于目前的决策方法,P2IAT方法能够提供更加准确的疲劳预测,并以此为基础进行维护和检查决策,以选择最合适的维护或修复时间,最小化运营成本。

最后,两个团队分别在战斗机机翼的某个控制点上(团队1选择了右翼外侧部分的螺栓孔,团队2选择了左翼的NG4控制点)演示了各自的P2IAT框架,向AFRL进行了逐步证明,但是只包括模拟计算。建立了控制点处的概率输入、应力历史、疲劳裂纹增长模型等,然后使用P2IAT框架进行计算,得到了失效概率、剩余使用寿命、裂纹尺寸分布等概率输出。演示结果表明,随着时间的推移和状态的不断更新,该框架可以越来越清楚地了解飞机状况,裂纹预测越来越准,而且检查次数也相应减少,这显示了检查计划的成本优势。演示证明了P2IAT方法是可行的,并且与当前的损伤容限方法相比,提高了IAT的预测能力。ADT和P2IAT的演示已经清楚地证明了数字孪生对于美国国防部和美国空军的优势。

3.3第二阶段(Task Order 2)任务完成情况

在Task Order 2中,团队1和团队2的任务范围也是相同的,目的都是制订全尺寸地面试验的要求和计划,以演示Task Order 1中开发的P2IAT框架,主要包括5个研究内容:选择控制点(监测点)、机翼载荷应用、测试谱与飞行记录仪数据的转换、仪器设备和数据采集、创建检查计划。两个团队都在2017年上半年完成了第二阶段的所有研究内容[33-34]。

(1)选择控制点(CP)的位置

确定试验期间要重点跟踪监测的10个控制点位置。通过对机翼关键位置进行严格的全源分析来选择控制点。团队1与团队2的控制点选择有5个是相同的,如图7所示。

(2)机翼载荷应用设计

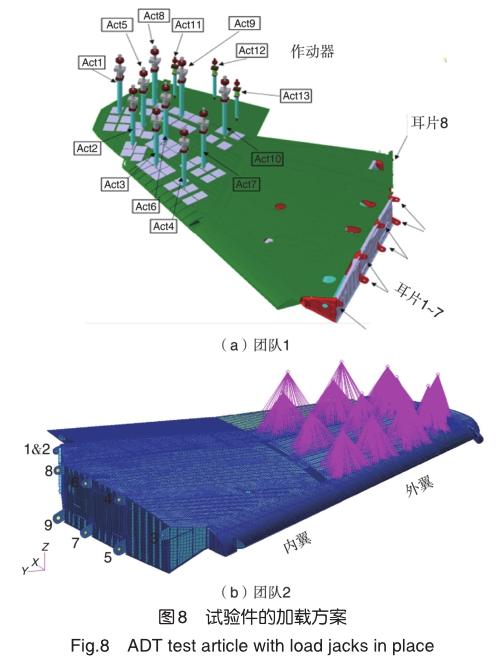

描述了将机动载荷转换为测试载荷的过程,分析了试验测试过程中的作动器载荷、胶布带布置和试验夹具等,设计了试验加载方案,以充分再现Task Order 1中概率载荷谱中的机动动作,并确保在整个测试过程中在选定的跟踪位置获得理想的疲劳裂纹,不会发生灾难性的故障,以成功演示P2IAT框架。团队1和团队2的试验件加载方案如图8所示。

(3)測试谱与飞行记录仪(FDR)数据的转换

在2016年5月的一次研讨会上,AFRL要求FDR数据应该是由事件驱动的,并且仅包含海拔、马赫数、Nz等10个参数才能更真实地演示Task Order 3,因此承包商需要定义数据捕获事件。介绍了如何生成整个概率载荷谱(1000次飞行)的FDR数据以及每个机动操纵的FDR数据。

(4)仪器和数据采集

确定整个试验过程中监测机翼状况所需的仪器,包括各种传感器、接线和数据采集设备的灵敏度、信号调节要求、电源要求、如何连接结构、数据存储要求和数据格式等,以确保在不中断测试的情况下快速确定机翼的状况。

(5)检查计划

为每个控制点选择最佳的检测方法至关重要,讨论了如何选择相应的NDI方法,如涡流法或超声波方法。检查计划描述了应该如何检查每个CP,确定了检查频率、NDI技术以及如何到达该位置,从而更好地监测疲劳裂纹扩展,将最有用的数据反馈到P2IAT框架中,以更新和验证P2IAT中的概率模型。

为了确保试验设计的成功,两个团队均为所有控制点完成了P2IAT框架计算。使用P2IAT框架对所有控制点执行初始裂纹扩展预测,提供了所有控制点的SFPOF和裂纹扩展图,分别如图9和图10所示。

Task Order 2的上述所有成就,为机翼的全尺寸试验做好准备,保障Task Order 3可以在全尺寸机翼测试中充分演示P2IAT框架,以确定P2IAT是否能够确保当前流程的安全性,是否减少了飞机寿命期内NDI的数量和频率,以及所跟踪位置的损伤状态的不确定性是否保持在可接受的水平。Task Order 3的演示试验从2017年开始,目前仍在进行中。虽然Task Order 3的试验结果还没有完全出来,还不能定量数字孪生技术对结构完整性和维护成本的收效,但是该ADT计划是将数字孪生技术推向实际应用的一次伟大尝试。美国《航空周刊》曾经做过这样一个预测:2035年,当航空公司接收一架飞机的时候,将同时收到一套数字飞机。这套数字飞机包含真实飞机的每一个部件、每一个结构,并且伴随着真实飞机的每一次飞行而老化。如果飞机有任何问题,都可以在数字孪生系统中被预先感知到,从而将航空安全迈向新的台阶。这种雄心勃勃的愿景不太可能在短时间内达到成熟,因此需要一系列中间步骤,而AFRL的ADT spiral 1计划就是这一系列中间步骤之一,相信后续还会有spiral 2和spiral 3等系列计划。

4关键技术分析

ADT计划引起了很多公司和机构的广泛关注。2017年,空客公司讨论了通过数字孪生将飞机疲劳分析纳入数字时代的策略,这可能会给飞机运营商带来更多好处。2018年,ANSYS发布了ANSYS 19.1软件,推出了首款针对数字孪生体的产品软件包——ANSYS Twin Builder,进一步推动了数字孪生与仿真技术的融合应用。2019年,加拿大国家研究委员会(NRC)与AFRL和澳大利亚国防科学技术小组(DST)一起,审查和评估了ADT框架对加拿大皇家空军(RCAF)机队的潜在适用性[35]。NRC研究了ADT框架对于CF-188“大黄蜂”、CP-140Aurora和CC-130 Hercules等机型的可行性和适用性,并采用CF-188的内侧前缘襟翼进行了试验演示(见图11)。NRC的审查和评估表明,美国空军的ADT框架可以进行调整以支持RCAF机队。关于ADT计划的未来,还有很多关键技术有待研究,主要的挑战包括以下几个方面。

(1)更广泛更真实的多尺度和多物理场模拟

除了机械疲劳以外,还有许多破坏模式需要纳入ADT模型[36],如热疲劳、声疲劳、腐蚀、蠕变、氧化、微动和磨损等。这些破坏模式需要改进的裂纹扩展和断裂模型(如应力腐蚀裂纹)以及相关的随机变量,甚至需要包括晶粒微塑性等微观结构影响。一些学者已经研究了7075-T651的微观材料尺度的裂纹成形过程[37-38],但是对于其他破坏模式和其他材料(如复合材料)需要开发相似的物理模型。

(2)向全生命周期的延伸

ADT除了可以用于运营与支持阶段(飞机检查、维护维修、更换等)以外,还可以用于预先获取(Pre-MDD)、物料解决方案分析(MSA)、技术成熟与降低风险(TMRR)、工程与制造开发(EMD)、生产与部署以及废弃处置等多个阶段[39-40]。如在工程与制造开发(EMD)阶段,ADT模型的仿真和分析可以用于优化完善详细设计,在设计初期就系统地降低设计风险,或者用于解释制造和装配对疲劳裂纹行为的影响等,实时反馈来“调整”增材制造过程,从而构造最佳结构,有望在性能上实现重大飞跃。此外,ADT可以与数字系统模型和数字线索等新兴数字概念互相结合,可能会加速技术数据、软件、信息和知识的相互作用,使决策者能够在系统的全生命周期中访问和集成不同的数据并转换为可操作的信息。

(3)与各种新IT技术的结合

数字孪生的实现和落地应用离不开新IT技术的支持[11],这些新IT技术包括物联网、虚拟现实(VR)技术、边缘计算、云计算、5G技术、大数据、区块链、人工智能等。如物联网可以为ADT提供实时全面的数据采集以及有效互联互通;云计算和大数据可以提高ADT的计算效率,实现复杂模型和系统的计算能力;ADT还可以与VR技术结合使用,非常直观地观察产品的运行状况及健康指标。例如,图12中蓝绿色表示运行状况在合理范围,红色表示运行状况正在迅速降低,这可以帮助操作员安排维护时间表[41]。

(4)進一步推进ADT的实际应用

假设所有的技术层面都能实现,最后还需要考虑如何应用以及在哪里应用ADT技术,例如,推进实现基于条件的维护和结构完整性计划(CBM + SI),通过整合使其变得与常规结构分析手段一样普及,并且能够以负担得起的、方便无须拆卸的、可靠的方式来收集损伤状态和使用情况数据[42-43],同时还要保护个人隐私、数据安全和知识产权等。

5结束语

本文完整回顾了美国空军近10年来的飞机机体数字孪生计划,对其关键进展及未来挑战进行了综述,可为国内航空领域的数字孪生技术发展应用提供参考。

数字孪生通过概率分析方法将各种不确定性来源纳入机体疲劳预测,并融合了使用数据和检查数据来更新和减少这些不确定性,从而提高飞机结构诊断和预测的准确性,以便做出更好的机队维护决策。美国空军前期阶段的演示已经清楚地证明了数字孪生在节约飞机维护成本和保证结构完整性方面的优势,目前正在进行戰斗机机翼组件级测试和推广应用。

数字孪生的未来发展还面临很多挑战,如更广泛更真实的多尺度和多物理场模拟、向全生命周期的延伸、与各种新IT技术的结合、保护个人隐私和数据安全等,期待可以给飞行器结构带来前所未有的经济性、安全性和可靠性。

参考文献

[1]郭亮,张煜.数字孪生在制造中的应用进展综述[J].机械科学与技术,2020,39(4):590-598. Guo Liang, Zhang Yu.Review on the application of digital twin in manufacturing [J]. Mechanical Science and Technology, 2020,39(4):590-598.(in Chinese)

[2]Tygesen U T,Jepsen M S,Vestermark J,et al. The true digital twin concept for fatigue re-assessment of marine structures[C]// ASME 2018 37th International Conference on Ocean,Offshore andArctic Engineering,2018.

[3]Knezevic D,Fakas E,Riber H J. Predictive digital twins for structural integrity management and asset life extension-jip concept and results[C]//SPE Offshore Europe Conference and Exhibition,2019.

[4]Pedersen E B,J?rgensen D,Riber H J,et al. True fatigue life calculation using digital twin concept and operational modal analysis[C]//The 29th International Ocean and Polar Engineering Conference,2019.

[5]Bhowmik S. Digital twin of subsea pipelines:conceptual design integrating IoT,machine learning and data analytics[C]//Offshore Technology Conference,2019.

[6]Ye C,Butler L,Bartek C,et al. A digital twin of bridges for structural health monitoring[C]//12th International Workshop on Structural Health Monitoring 2019,2019.

[7]Dang N S,Kang H R,Lon S,et al. 3D digital twin models for bridge maintenance[C]// Proceedings of 10th International Conference on Short and Medium Span Bridges,2018.

[8]Zhidchenko V,Handroos H,Kovartsev A. On-line calculation of fatigue in hydraulically actuated heavy equipment using IoT and digital twin concepts[C]//Proceedings of the V International Conference on Information Technology and Nanotechnology(ITNT-2019),2019.

[9]Zhidchenko V V,Handroos H,Kovartsev A N. Fatigue life estimation of hydraulically actuated mobile working machines using Internet of Things and Digital Twin concepts[J].Journal of Physics,2019,1368(4):042025.

[10]FDA. Computational human heart modeling software and services[R]. Solicitation FDA-RFI-1215586,2019.

[11]陶飞,张贺,戚庆林,等.数字孪生十问:分析与思考[J].计算机集成制造系统,2020,26(1):1-17. Tao Fei, Zhang He, Qi Qinglin, et al. Ten questions towards digital twin: analysis and thinking [J]. Computer Integrated Manufacturing System,2020,26 (1): 1-17.(in Chinese)

[12]李欣,劉秀,万欣欣.数字孪生应用及安全发展综述[J].系统仿真学报, 2019, 31(3): 385-392. Li Xin, Liu Xiu, Wan Xinxin. Overview of digital twins application and safe development [J]. Journal of System Simulation, 2019, 31 (3): 385-392.(in Chinese)

[13]Kobryn P A. The digital twin concept[C]//Frontiers of Engineering:Reports on Leading-Edge Engineering from the 2019 Symposium,2020.

[14]Tuegel E J,Ingraffea A R,Eason T G,et al. Reengineering aircraft structural life prediction using a digital twin[R]. Air Force Research Lab Wright-Patterson AFB OH Air Vehicles Directorate,2011.

[15]Tuegel E. The airframe digital twin:some challenges to realization[C]]//53rd AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics and Materials Conference,20th AIAA/ ASME/AHSAdaptive Structures Conference,14thAIAA. 2012.

[16]Gockel B,Tudor A,Brandyberry M,et al. Challenges with structural life forecasting using realistic mission profiles[C]// 53rd AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics and Materials Conference,20th AIAA/ASME/AHS Adaptive Structures Conference,14thAIAA,2012.

[17]Glaessgen E,Stargel D. The digital twin paradigm for future NASA and US Air Force vehicles[C]//53rd AIAA/ASME/ ASCE/AHS/ASC Structures,Structural Dynamics and Materials Conference,20th AIAA/ASME/AHS Adaptive Structures Conference,14thAIAA,2012.

[18]Penmetsa R,Gockel B,John R. Sensitivity analysis of structurallifepredictionmodelsinamultiaxialfatigue environment[C]//53rd AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics and Materials Conference,20th AIAA/ ASME/AHSAdaptive Structures Conference,14thAIAA,2012.

[19]Hollkamp J J,Ohara P J. Modeling damage within a reducedorder model framework:an application[C]//54th AIAA/ASME/ ASCE/AHS/ASCStructures,StructuralDynamics,and Materials Conference,2013.

[20]Ohara P J,Hollkamp J J. A coupled approach for modeling damage within a reduced-ordermodel framework[C]//54th AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics and Materials Conference,2013.

[21]Tuegel E J,Kobryn P A,Henderson D. The airframe digital twin spiral 1 program[C]//2016 Aircraft Airworthiness and Sustainment Conference,2016.

[22]Anagnostou E,Engel S. Airframe digital twin(ADT),delivery order 0001:prognostic and probabilistic individual aircraft tracking(P2IAT),volume 1[R]. Northrop Grumman Corporation,2016.

[23]Wang L,Asher I,Ryan K,et al. Airframe digital twin(ADT)delivery order 0001:scalable,accurate,flexible,efficient,robust,prognostic and probabilistic individual aircraft tracking(SAFER-P2IAT),volume 1[R]. The General Electric Company,2016.

[24]Wang Liping. The Ps in P2IAT-achieving airframe digital twins vision for IAT[C]//2016 Aircraft Airworthiness and Sustainment Conference,2016.

[25]Anagnostou E,Engel S,Madsen J,et al. Developing the airframe digital twin prognostic & probabilistic individual aircraft tracking paradigm[C]//2016 Aircraft Airworthiness and Sustainment Conference,2016.

[26]Asher I,Wang L,Khan G,et al. Developing a probabilistic load spectrum for fatigue modeling[C]//19th AIAA NonDeterministicApproaches Conference,2017.

[27]Asher I,Khan G,Wang L,et al. Calibrating an equivalent initial flaw size distribution from da/dN and SN data[C]//58th AIAA/ASCE/AHS/ASC Structures,Structural Dynamics and Materials Conference,2017.

[28]Li C,Mahadevan S,Ling Y,et al. Dynamic Bayesian network for aircraft wing health monitoring digital twin[J]. AIAAJournal,2017,55(3):930-941.

[29]Li C. Sensitivity analysis and uncertainty integration for system diagnosis and prognosis[D]. Vanderbilt University,2016.

[30]Asher I,Ling Y,Wang L. Improving SIR with constrained resampling for dynamic bayesian network applications[C]// 2018AIAANon-DeterministicApproaches Conference,2018.

[31]Ling Y,Asher I,Wang L,et al. Information gain-based inspection scheduling for fatigued aircraft components[C]// 19thAIAANon-DeterministicApproaches Conference,2017.

[32]Karve P M,Guo Y,Kapusuzoglu B,et al. Digital twin approachfordamage-tolerantmissionplanningunder uncertainty[J]. Engineering Fracture Mechanics,2020,225:106766.

[33]Anagnostou E,Engel S. Airframe digital twin(ADT)delivery order 0002:demonstration of prognostic and probabilistic individual aircraft tracking(P2IAT)final report and appendices A(test requirements document)and B(instrumentation plan)[R]. Nothrup Grumman Corporation,2017.

[34]Wang L,Asher I,Ryan K,et al. Airframe digital twin spiral 1. Task order 0002:Scalable accurate flexible efficient robustprognosticandprobabilisticindividualaircrafttracking(SAFER-P2IAT)fullscalewingexperimentplans,requirements,and development[R]. GE Global Research Center,2017.

[35]Liao M,Renaud G,Bombardier Y. Airframe digital twin technologyadaptabilityassessmentandtechnology demonstration[J]. Engineering Fracture Mechanics,2020,225:106793.

[36]Millwater H,Ocampo J,Crosby N. Probabilistic methods for riskassessmentofairframedigitaltwinstructures[J]. Engineering Fracture Mechanics,2019,221:106674.

[37]Yeratapally S R,Leser P E,Hochhalter J D,et al. A digital twin feasibility study(Part I):Non-deterministic predictions of fatigue life in aluminum alloy 7075-T651 using a microstructure-based multi-scale model[J]. Engineering Fracture Mechanics,2020,228:106888.

[38]Leser P E,Warner J E,Leser W P,et al. A digital twin feasibility study(Part II):Non-deterministic predictions of fatigue life using in-situ diagnostics and prognostics[J]. Engineering Fracture Mechanics,2020,229:106903.

[39]Kobryn P,Tuegel E,Zweber J,et al. Digital thread and twin for systems engineering:EMD to disposal[C]//Proceedings of the 55thAIAAAerospace Sciences Meeting,2017.

[40]Zweber J,Kolonay R,Kobryn P,et al. Digital thread and twin for systems engineering:pre-MDD through TMRR[C]// AIAA SciTech Forum,55th AIAA Aerospace Sciences Meeting,2017.

[41]Khalil M,Bergs C,Papadopoulos T,et al. IIoT-based fatigue life indication using augmented reality[C]//2019 IEEE 17th International Conference on Industrial Informatics(INDIN). IEEE,2019.

[42]Hochhalter J,Leser W P,Newman J A,et al. Coupling damage-sensing particles to the digitial twin concept[Z]. 2014.

[43]Bielefeldt B,Hochhalter J,Hartl D. Computationally efficient analysis of SMA sensory particles embedded in complex aerostructures using a substructure approach[C]//ASME 2015 Conference on Smart Materials,Adaptive Structures and IntelligentSystems,AmericanSocietyofMechanical Engineers Digital Collection,2015.(責任编辑陈东晓)

作者简介

李鹏(1989-)男,硕士,工程师。主要研究方向:振动疲劳与振动控制。

Tel:029-88268257E-mail:55131668@qq.com

Retrospect and Enlightenment of the AFRLAirframe Digital Twin Program

Li Peng*,Pan Kai,Liu Xiaochuan

Aircraft Strength Research Institute,Xian 710065,China

Abstract: In order to achieve condition-based maintenance strategies and more reliable structural integrity assessment, the Air Force Research Laboratory(AFRL) has launched the airframe digital twin(ADT) program, which used the latest probability analysis methods to generate load spectra, construct sub-models, perform calibration, propagate and update the uncertainty, predict the growth of the fatigue damage, and make maintenance decisions. The demonstration results showed that, as time going by and the status updating continuously, the airframe digital twin can understand the aircraft conditions more and more clearly by predicting fatigue crack growth more accurately and reducing the number of maintenance inspections significantly, which can reduce the maintenance cost of the entire fleet and increase aircraft availability. The future application of digital twin still faces many challenges that trigger some key technologies and development directions that still need to be resolved.

Key Words: digital twin; aircraft maintenance; fatigue crack; probabilistic method; Bayesian update