焊接缺陷对超大跨拱桥钢管拱肋力学性能的影响

2020-02-04严仁章朱美豪刘佳奇周建庭

严仁章, 朱美豪, 刘佳奇, 周建庭, 韩 玉

(1.省部共建山区桥梁及隧道工程国家重点实验室, 重庆 400074; 2.重庆交通大学土木工程学院, 重庆 400074; 3.广西路桥工程集团有限公司, 南宁 530000)

随着拱桥跨径的不断增大,拱肋钢结构制造节段体量增大,焊缝增多,从而导致焊接变形变大[1]。且钢管的制作由于管薄,总体焊接安装精度控制难度大,加之大尺度拱桥误差累积效应更为明显[2],导致焊接缺陷对结构不利影响更为突出。焊接过程是一个不均匀的加热、冷却过程[3],大量的焊缝必然会在结构内部产生焊接残余变形,会影响构件的初始尺寸与成桥线形,降低结构的承载能力,威胁结构的安全性[4-10]。近年来,中外学者针对钢管焊接作用对结构性能影响做了不少研究,Zhao等[11]建立了单个焊接空心球节点的实体模型,得出了整体结构的极限承载力与空心球节点刚度有关的结论,但此分析方法也仅适用于上部网壳为焊接空心球节点的弦支穹顶结构。Dong等[12]建立了钢管与钢管间焊接的精细化模型并用实验验证了模型准确性,但用于桥梁焊接结构整体受力分析会使整体模型过于复杂,不便于设计人员掌握。不难发现,当前对于整体结构焊接作用模拟分析方法不少,但大多停留在定性的层次上,大多方法缺乏对整体结构与个体构件的综合考虑,且鲜见跨径 500 m 以上级别拱桥钢管拱肋焊接施工的研究。为确保大桥使用阶段的安全性与耐久性,鉴于实际施工阶段中存在的焊接施工误差损失,以某超大跨钢管拱桥为研究背景,利用ANSYS研究拱肋典型钢管焊接过程产生的焊接残余变形,以具体量化指标对结构的力学性能进行准确评估,探究500 m以上级别拱桥钢管拱肋焊接变形解决措施。

1 大尺度钢管拱肋焊接过程焊接残余变形

如图1所示[13],某超大跨拱桥跨径组合为 10 m×20 m(引桥)+530 m(主孔跨径)+4 m×20 m(引桥),大桥矢跨比为1/4.5,拱肋为变高钢管桁架结构,拱肋钢管直径1 300 mm,壁厚由拱脚处30 mm渐变到拱顶的22 mm。拱肋分为40个吊装节段,最重节段198 t,拱肋共约7 270 t。

图1 大桥立面布置及焊接钢管有限元模型Fig.1 Elevation of bridge and finite element model of welded steel tube

拱肋钢管间焊缝数量多、焊缝尺寸比较大等众多原因,导致焊接残余变形会比一般桥梁大很多。为研究钢管间焊接残余变形大小和分布,选取拱肋上典型拼接钢管,建立有限元模型进行分析[14-18]。模型钢管外径、壁厚分别为1 320 mm和22 mm,焊缝长度取100 mm,钢管沿轴向过渡区两边各为 100 mm,总长度各为300 mm。采用对称焊接的焊接方式,因此将模拟过程简化为一个对称问题,仅建立单侧模型。为了便于分析结果提取,在钢管外壁从起焊点0°~180°每隔15°取一个点定义为路径L-1,采用映射网格划分,焊缝及其附近处的网格划分进行加密,如图1所示。整个模型共有 84 540 个节点,227 574个单元,焊接过程中热源移动及温度变化规律如图2所示。可以看出随热源的移动,焊缝附近温度逐渐升高,这是一个动态的过程,动态的温度场导致了动态的应变,最终产生焊接残余变形,反映了模拟过程的可行性。

对钢管两端进行固定约束,并在沿钢管轴向的对称面上施加对称约束。提取模型的焊接残余变形,如图3所示。可知,模型沿不同方向的焊接残余变形差异很大,其中,轴向焊接变形最大为1.26×10-3m,且由焊缝向钢管两端过渡,焊接变形逐渐减小。最大轴向变形比最大环向变形的0.17×10-6m和最大径向变形的0.8×10-6m大至少一个数量级,因此,在第2节分析焊接残余变形对拱肋整体影响时,将忽略沿环向与沿径向焊接残余变形。

图2 焊接过程的温度梯度分布Fig.2 Temperature gradient distribution during welding process

图3 焊接钢管的焊接残余变形Fig.3 Welding residual deformation of welded pipe

2 焊接缺陷对超大跨钢管拱肋变形和内力的影响

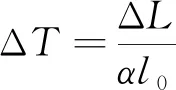

选取拱肋钢管有限元模拟中轴向最大变形,即认为焊接作用使得钢管间沿轴向产生了1.26×10-3m的变形,将焊接缺陷考虑成初始缺陷来分析对整体结构的影响,每根杆件需要施加的等效温度荷载如图4所示,计算公式[3]为

(1)

式(1)中:ΔT为等效温度, ℃;ΔL为杆件长度变化,m;α为材料线性膨胀系数;l0为杆件原长,m。

图4 杆件等效温度荷载Fig.4 Equivalent thermal load of members

建立全桥空间有限元模型,拱肋采用Beam188空间梁单元模拟,共划分为9 907个单元。计算时考虑几何、材料双重非线性(包括结构大变形效应),材料非线性采用Mises屈服准则,将钢按理想弹塑性本构模型处理[19]。将荷载工况1定义为钢管拱肋仅受重力荷载,为了比较焊接作用对结构静力性能的影响,引入荷载工况2为考虑结构自重荷载与等效温度荷载共同作用,分别提取两种工况下拱肋变形与应力如图5所示。

图5 两种荷载工况下拱肋静力性能Fig.5 Static behavior of arch rib under two load cases

由图5可知,拱肋节点位移与杆件应力均以跨中合龙段部位为对称轴,沿顺桥向两侧对称分布。仅受重力荷载时,整个拱肋为向下挠曲变形,全桥变形最大处发生在跨中横桥向上节点部位[图5(a)],最大变形量为0.141 05 m,由跨中向两侧拱脚方向过渡,节点位移呈阶梯形减小。拱肋上杆件以受压为主,最大压应力与最大拉应力分别出现在拱脚顺桥向杆件与横桥向杆件处[图5(b)],其值分别为-6.11×107Pa和1.38×107Pa;拱肋在考虑等效温度荷载作用后,拱肋的变形分布规律与工况1基本相同,但拱肋最大挠曲变形转移到了跨中顺桥向上节点处[图5(c)],其值为0.189 878 m,相比于工况1增大了34.6%。分析原因可能是顺桥向杆件多且长度大多大于横桥向杆件,所以焊接缺陷使得拱肋最大变形转移到顺桥向杆件上,而由于拱肋整体杆件较多,导致焊接误差累计较多,使跨中区域杆件焊接效应大于重力效应,因此拱肋跨中部位最大变形增幅较大。对于拱肋杆件内力,焊接缺陷使得拱肋受拉杆件增多,内力分布也更加不均匀,值得说明的是,相比于工况1,杆件最大拉应力由拱脚处杆件转移到跨中部位杆件[图5(d)],可以看出焊接作用对受拉杆件影响较大,杆件最大应力绝对值也增大到7.51×107Pa,增大幅度为22.9%,说明实际施工过程中存在的焊接缺陷不可忽略。

为进一步研究焊接缺陷对大跨钢管拱桥整体力学性能影响,提取两种工况下拱肋主肋典型节点位移与杆件内力,考虑到结构本身和承受荷载的对称性,节点以及构件的选取集中在钢管拱桥的1/4区域内。

提取两种工况关键节点位移,绘制如图6所示的3D条形图并进行对比,计算拱肋上不同位置节点工况2下变形相比于工况1下变形的变化率,如表1所示。除已得到的结论外,从中还可看出,工况2下节点变形相比于工况1,拱肋由1/4跨过渡到1/2跨,节点变形增幅逐渐增大,跨中部位节点变形增幅最大为29.29%;拱肋由1/4跨过渡到拱脚处,节点变形降幅越来越大,拱脚节点变形降幅最大为56.3%,即焊接缺陷对拱脚变形影响较大,分析原因可能是由于拱脚处杆件交错复杂,荷载汇交于此,此区域节点位移对焊接缺陷较为敏感。但鉴于拱脚处节点变形数值较小,而跨中部位节点变形数值大,因此对跨中部位构件应格外注意采取措施减小焊接残余变形。

表1 拱肋节点变形相对变化率

图6 拱肋关键节点位移3D条形图Fig.6 3D bar graph of key joint displacement of arch rib

图7 拱肋关键杆件内力堆叠面积图Fig.7 Stacking area graph of key member stresses of arch rib

提取两种工况关键杆件内力(取绝对值)并绘制两组数据的堆叠面积图进行对比,如图7所示 (由于模型中同一区域横桥向杆件内力整体小于顺桥向杆件内力几个数量级,因此仅对比主肋顺桥向杆件)。从图7中可以发现,由拱脚过渡到跨中,两种工况的杆件内力变化趋势基本相同,竖线为拱肋1/4跨对应的位置,在竖线右侧,对两条曲线分别积分发现,面积S1>面积S2,而竖线左侧则相反,面积S4>面积S3,这说明焊接缺陷会使拱肋跨中到1/4跨部位杆件应力整体增大,使1/4跨到拱脚部位杆件应力减小,这与关键节点变形结果相符合,但除靠近跨中区域外,其他部位杆件内力涨跌幅度大多低于10%,这也说明焊接缺陷对杆件应力的影响程度弱于对节点变形的影响程度,而靠近跨中部位杆件内力对焊接缺陷较为敏感,在拱肋施工过程中,应格外注意跨中区域杆件的焊接制作问题。

3 大尺度钢管拱肋施工阶段焊接变形的控制措施

在大桥施工阶段,施工技术人员从钢管焊接制作方面采取了众多控制焊接残余变形的措施,这些措施和方法可以有效减小焊接变形:①使用对称焊接的方式,即安排2名焊工,在钢管两侧匀速对称进行接头焊缝焊接,焊接前,用定位码板将钢管临时固定,并控制焊缝间隙;②采用预置反变形措施,将钢管沿焊缝变形的反方向设置一定的预拱度,使焊缝变形后正好形成所需的线形,如图8(a)所示;③钢管间焊缝内部选用线能量较低的CO2气体保护焊,多层多道,降低、分散能量输入,外侧清根后采用埋弧自动焊的方式;④提高钢管初始温度,即焊前预热,焊后保温,减小温度应力造成的变形;⑤焊缝需100%超声波探伤检查,并抽取焊缝接头5%进行X射线检查,最后对焊缝外观进行检查,如图8(b)所示。

图8 钢管的焊接制作Fig.8 Welding of steel tube

4 结论

超大跨拱桥钢管拱肋对温度反应敏感,在焊接残余变形的影响下,整体结构变形和内力将发生变化,进而对桥梁线形和结构承载力造成不容忽视的影响。开展焊接缺陷对超大跨拱桥钢管拱肋力学性能影响研究,得到了以下结论。

(1)超大尺度钢管对接焊接最大焊接变形出现在焊缝处,且钢管沿轴向变形远大于沿环向与径向的变形,最大轴向变形值为1.26×10-3m。

(2)焊接缺陷使超大跨拱桥钢管拱肋跨中合龙段变形最大,其值为0.189 878 m,相较于拱肋,仅在自重下的变形0.141 05 m增加34.6%;焊接缺陷使拱肋最大内力由拱脚部位转移到跨中部位,数值上由-6.11×107Pa变为7.51×107Pa,增大幅度为22.9%,同时使得拱肋内力分布更加不均匀;焊接缺陷会使整个拱肋跨中到约1/4跨部位节点位移与杆件应力增大,1/4跨到拱脚部位节点位移与杆件应力减小,且其对拱肋杆件应力的影响程度弱于对拱肋节点位移的影响程度。

(3)从钢管的焊接制作方面提出的减小焊接变形措施便于施工技术人员掌握操作,对类似工程具有一定的指导性作用。