精梳棉车间棉卷自动运输系统开发

2020-01-08

(西安工程大学 电子信息学院,陕西 西安 710048)

纺织业作为传统劳动密集型行业的一个重要门类,面临着向智能化生产深度转型的任务。在劳动力成本上升、国际竞争日益激烈的条件下,国内大多数仍处于低端生产阶段的纺织企业的转型升级也必然要依靠智能化技术装备的应用来实现。目前,纺织业中机器人一般被用来实现工序切换或者物料补给[1]。为减少精梳棉车间内棉卷由人工搬运的用工量,减轻工人劳动强度,企业在积极寻求棉卷自动搬运的解决方案[2-3],一些企业开始采用传统AGV(Automated Guided Vehicle,自动导引运输)搬运物料。但传统AGV的导航方式都有一定局限性[4-6]。电磁导航需要在预先设定的行驶路径埋设导引金属线,不但需要设备成本,而且提高了场地成本[7-9];视觉导航方案对光照和阴影敏感、运算负荷大,实际应用效果不佳[10-11]。激光雷达的导航精度高、技术成熟,能够适应多种现场环境[12-15]。

精梳棉车间因设备众多、人员走动导致工作环境复杂。为适应精梳棉车间的生产工序,同时降低布线以及车间场地等成本,本文采用避障技术、路径规划技术以及视觉二维码识别定位技术,研制了无轨自主导航式精梳棉车间运输机器人。机器人在车间内实现路径规划以及避障,自主到达条并卷机前指定位置,等待条并卷机输出棉卷后,自动将棉卷搬运到精梳棉机前预置位,代替人工实现了应用于生产工序棉卷搬运。在运输工序中,移动机器人本体需要在5 cm的误差范围内精确定位于精梳棉机前,以确保棉卷能在精梳棉机的机械机构动作时安全、顺利地被自动放置到移动机器人车体顶部,因此高精度的精梳棉机前定位是机器人完成棉卷运输任务的关键。

1 精梳棉车间生产工序简介

通常,精梳棉车间固定配备1台条并卷联合机与6台精梳棉机。条并卷机每3 min输出一个棉卷,一台精梳棉机同时加工4个棉卷,因此要求车间里至少有2台运输机器人。1台运输机器人在条并卷机前等待输出4个棉卷,共需要12 min,与此同时,另外1台运输机器人要把上一批4个棉卷运输到需要棉卷的精梳棉机处,并保证在当前机器人离开时,回到条并卷机前。本棉卷自动运输系统中,条并卷机为6台精梳棉机供应加工棉卷,因而可以作为系统的上层调度设备。

为了准确识别每一台设备,每台设备前均配置搭载机位信息的二维码。棉卷运输移动机器人接受上位机调度指令,自主运行到条并卷机前,扫描二维码,并停到指定位置,给条并卷机发送信号。条并卷机每生产1个棉卷的同时进行计数,计满4个棉卷,发送信号给运输机器人,运输机器人根据调度指令,通过自主规划合理的路径到达精梳棉机处,通过扫描二维码确认机台以及位置信息,调整在精梳棉机前的精确位置,以便工人操纵精梳棉机上的相应机构,将运输机器人装载的4个棉卷放到精梳棉机上料处。卸料后的运输机器人自主规划路径,回到条并卷机前开始下一轮搬运。

2 棉卷自动运输系统结构

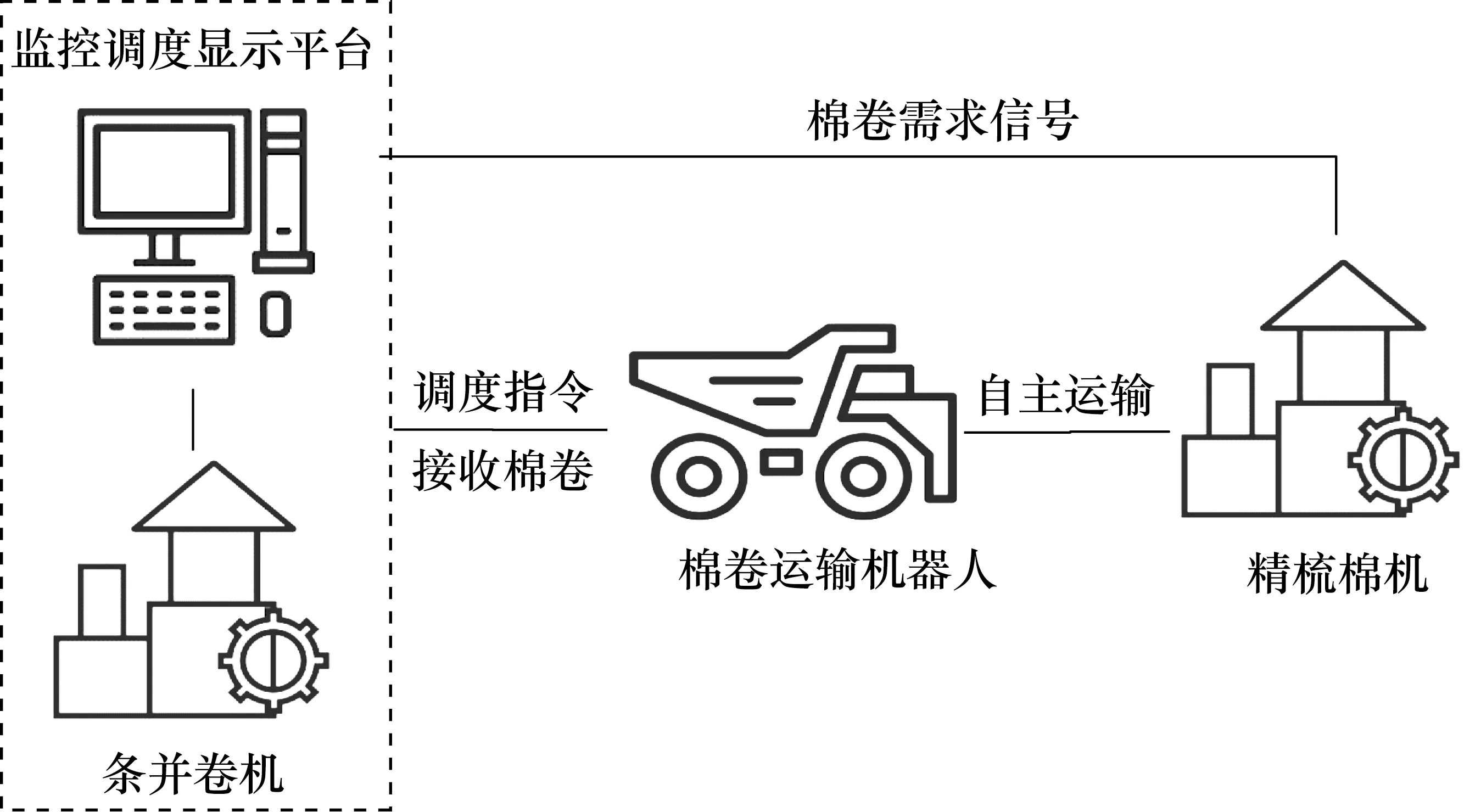

本棉卷自动运输系统的硬件由监控调度显示平台、生产设备以及运输移动机器人三部分组成,如图1所示。调度显示设备采用原条并卷机自带的简易电脑及其显示屏,其带有无线数据收发模块,可接收6台精梳棉机发送的棉卷需求信号并显示。工人阅读信息后,按下对应机台号的按钮,无线发送模块将机台号数据发送出去,运输机器人接收数据信息后,将棉卷运输到对应的精梳棉机台处。

图1 运输系统整体结构

2.1 运输移动机器人

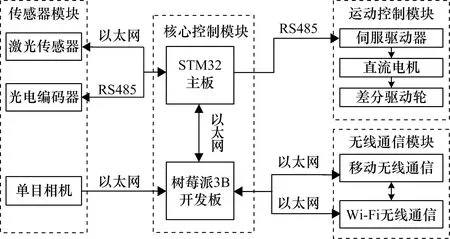

运输移动机器人(以下简称机器人)主要由主控制器系统模块、传感器模块、运动控制模块构成。图2为运输机器人结构示意图。

图2 运输机器人结构图

机器人搭载的Hokuyo URG-10LX激光传感器,具有0.5°高角度分辨率,180°测量范围,40 ms扫描时间,能够满足构建栅格地图的精度要求。机器人底盘的两个差分驱动轮上加装增量光电编码器,采用频率/周期法检测电机的转速,可实时反馈机器人位姿信息。机器人底部搭载单目相机,用于扫描精梳棉机位的二维码信息。传感器模块将采集到的环境信息通过以太网和RS458传递给核心控制模块。

主控核心系统模块由顶层控制器树莓派和底层控制器STM32主板组成。树莓派配备四核CPU处理器以及512 MB内存,可满足机器人对运算性能的需求,安装Ubuntu Mate操作系统,便于程序的二次开发与维护。STM32主板负责将顶层控制器传来的指令进行判断解析,转化为对电机驱动器的PWM控制信号,进而控制机器人运动树,莓派与STM32主板通过以太网进行数据的交互。

移动机器人底盘搭载左右两个差分主动轮,辅以两个前后万向从动轮,方便控制。为增加机器人运输棉卷的驱动力和灵活性,驱动差动轮采用转动力矩大的伺服电机,减速箱的减速比采用1∶90。

2.2 条并卷机无线通信模块

条并卷机将棉条加工成棉卷,其本身配备了功能简单的电脑作为调度设备并实现人机交互。为原配电脑配置通信模块,以无线通信方式与机器人通信。车间工人根据各精梳棉机加工进度,将最需要棉卷的精梳棉机的台号数在人机界面上确定,此台号数通过通信模块传递给条并卷机前的机器人,机器人接收满4个棉卷之后,自动规划路径,前往该精梳棉机处,通过扫描精梳棉机前二维码识别机台并完成精确定位。本系统采用WiFi无线模块与移动通信网络实现两者数据的实时传输及信息通知功能。

3 棉卷自动运输系统软件

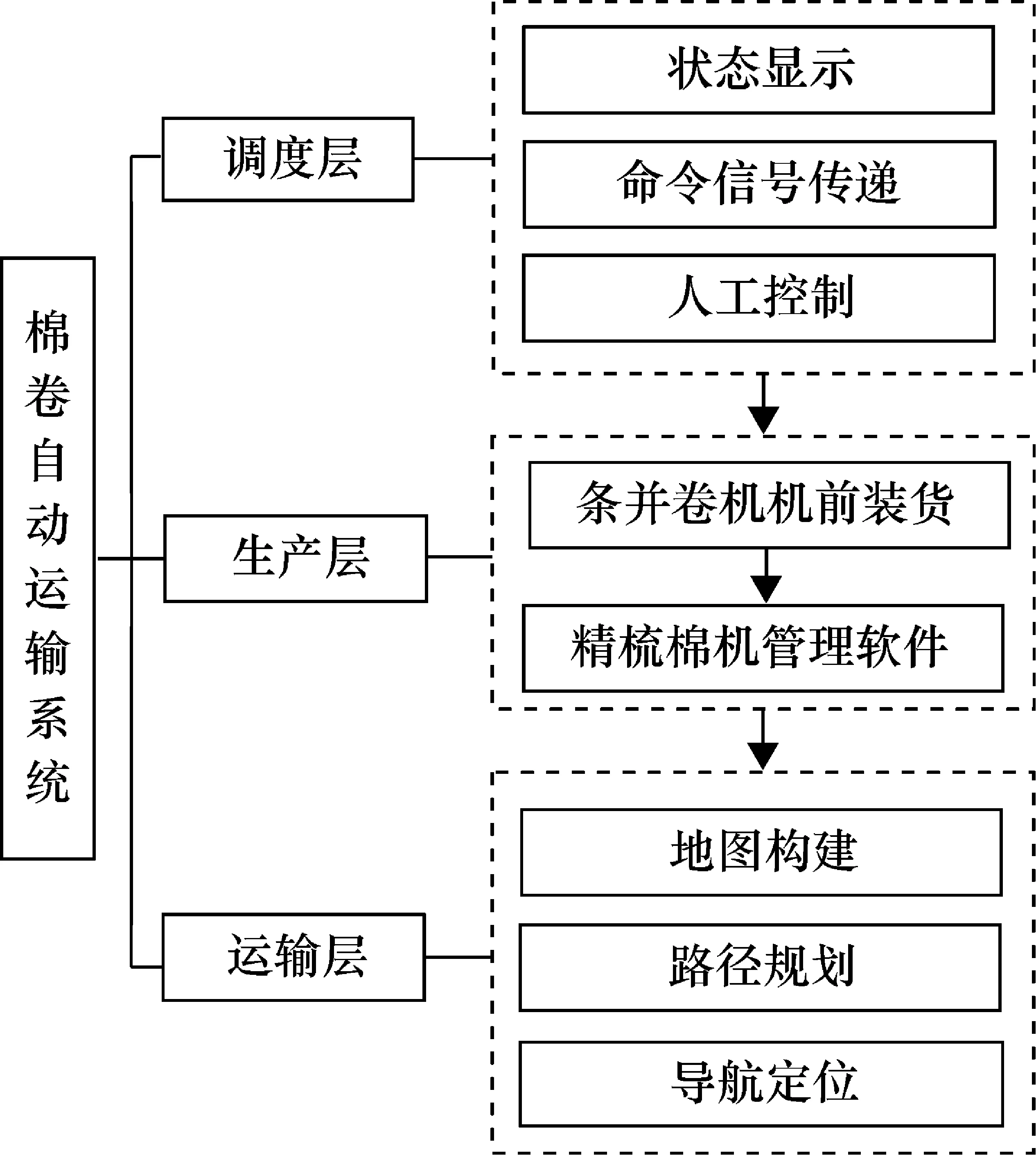

棉卷自动运输系统的软件系统由调度层、生产层、运输层3个层次构成,如图3所示。

图3 棉卷自动运输系统软件结构图

调度层软件的功能由安装于条并卷机上的电脑来实现。可根据机器人上传的信息,确定机前运输机器人装载物料的进程以及下一步机器人的工作任务,调控移动机器人前往需要棉卷的精梳棉机前完成运输任务。生产层应用条并卷机输出棉卷的信号,采用时间延时控制移动机器人在条并卷机前的动作,完成装货任务;精梳棉机软件用于统计不同工位的精梳机生产状态,并允许手动向中央级上报需求任务。运输层则实现基于ROS的地图构建、路径规划、导航以及二维码定位等功能,是机器人自主运输的关键。

3.1 基于ROS的环境地图构建

机器人通过配置的激光传感器对周围环境进行感知,获取环境信息数据,并对这些数据进行处理和融合,将这些数据映射到环境地图中去构成局部环境地图。机器人的运动实现了对整个工作环境的感知,最终构建出完整的二维环境地图,为机器人实时的路径规划提供全局环境信息。

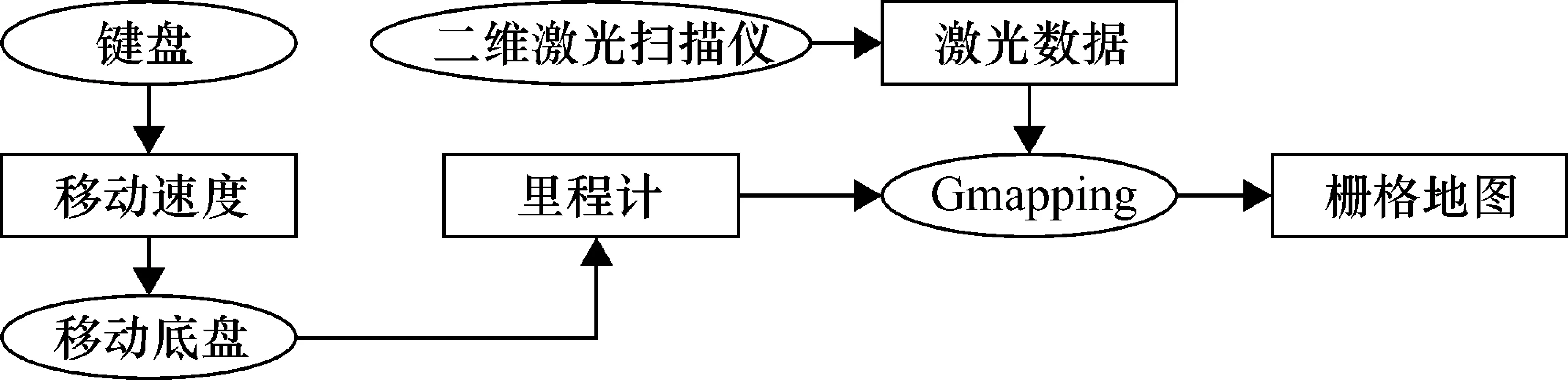

本文在ROS中使用Gmapping 算法来构建车间地图,如图4所示。通过在ROS中编写节点功能包代码来实现构图功能。Gmapping节点订阅激光扫描信息、里程计信息和坐标变换信息,并结合静态坐标信息实时输出车间地图。

图4 ROS地图创建框架

在构建地图中,机器人使用激光传感器节点与里程计节点采集车间环境特征点信息,Gmapping节点负责处理传感器数据,节点之间通过发布、订阅主题实现数据交互,以确保数据的实时更新与同步性。机器人的轨迹可由里程计数据以及激光传感器观测信息解出,通过已知机器人的运动轨迹和激光传感器获取车间环境下的全局地图。

3.2 路径规划

针对精梳棉车间环境相对固定、存在堆放杂物和人员构成动态障碍物的情况,采用全局路径规划和局部路径规划融合的混合路径规划算法,使机器人在趋近目的地的同时能够躲避障碍物,提高运输任务的安全性。

本文混合路径规划的算法主要包含全局路径规划、局部路径规划、决策模块以及路径跟踪4个部分。全局路径规划算法基于车间环境,考虑到车间环境的经济成本,机器人采用最短路径作为最优路径,通过A*算法在环境地图内搜索得到最优路径。

局部路径规划采用人工势场法,人工势场法将车间环境抽象成势场模型,目标点对机器人产生引力势场,障碍物对机器人产生斥力势场,通过两个势场合力引导机器人向目标点运动。

混合路径规划设计的具体步骤为:

① 构建精梳棉车间环境的栅格地图。

② 使用A*算法搜索出全局最优路径节点序列,并对相邻序列节点内障碍物做决策判断。若存在障碍物转至步骤③,否则转至步骤④。

③ 障碍物是否可绕行,若是则通过人工势场法进行局部路径规划;否则更新邻接矩阵并转至步骤②。

④ 判断路径跟踪是否为目标点,若是则路径规划任务结束,输出最优路径;否则进入步骤②。

应用混合路径规划算法,机器人在复杂的车间环境中自主到达精梳棉机前预置位。

3.3 自主导航定位

机器人采用自适应蒙特卡罗定位算法(Adaptive Monte Carlo Localization)实现定位功能,通过实时采集的激光扫描信号,应用地图数据、坐标变换数据、里程计数据和初始位置数据来计算出机器人行进过程中的位姿。为提高代码的复用率和易开发性,所有功能均以节点实现,进而封装成功能包。

导航功能通过在ROS中配置Amcl与Move_base功能包实现。导航定位的节点关系如图5所示。概率定位节点/amcl是整个定位算法的核心,根据需求调整其粒子数、粒子权重判定等参数。该节点订阅激光节点/scan、地图节点/map、坐标转换节点/tf和初始位姿节点/initialpose的信息,通过粒子滤波后,估计出概率最大的位姿消息。地图服务节点/map_server发布消息到地图节点/map加载构建出的车间地图。

图5 ROS中导航定位节点关系图

Move_base框架中综合了构建完整的精梳棉车间地图、定位系统、传感器及里程计数据。全局代价地图节点/global_costmap与局部代价地图节点/local_costmap存储车间环境障碍信息,分别用于全局路径规划和实时避障。全局规划器节点/global_planner中声明全局路径规划算法,用于规划全局路径。局部规划器节点/local_planner声明局部路径规划算法,根据机器人规格配置速度与加速度阈值参数,用于规划当前位置到精梳棉机前的全局路径,并将速度信息发布给机器人。

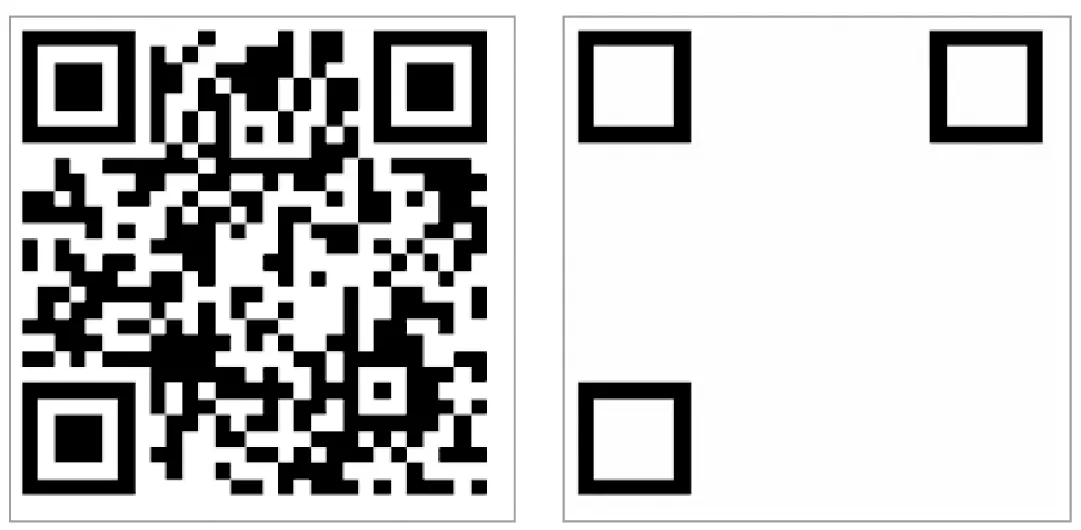

3.4 机前二维码精确定位

二维码图像是一种特定的几何图形,用于储存精梳棉机机位信息的数字信号,机位信息以字符串“00000001”格式储存,X、Y轴坐标信息分别由前后4位数值表示。当机器人自主导航到达精梳棉机与条并卷机前二维码处后,底部搭载的单目相机解析二维码中包含的位置信息作为全局环境的一个标识,首先对相机进行标定,确定图像坐标系相对世界坐标系位置;再通过位置探测图形得到二维码区域在图像中的位置,对二维码轮廓进行面积与比例过滤得到角点定位,由于二维码中心位于对角角点位置的中心线上,从而建立二维码中心在图像坐标系下的坐标;最后通过坐标变换即可获得机器人在全局环境下的位姿信息。如图6所示。

在图像坐标系下,二维码中心与相机视野中心在u、v方向的偏移为du、dv,由于相机焦距存在,相机内参矩阵A可逆,因此可求出相机中心对于二维码中心

图6 坐标系关系示意图

在世界坐标系下的偏移值为

(1)

单目相机安装在机器人底部中心,因此相机中心与机器人中心近似重合,(dx,dy)为机器人中心相对于二维码中心在世界坐标系下的偏移值。通过二维码在世界坐标系下的坐标(x1,y1)可得到运输机器人在世界坐标系下的坐标(x2,y2):

x2=x1-dx

y2=y1-dx

(2)

因此,通过机器人在世界坐标系下的位置与方向角,确定机器人在车间内的位置,进而与光电编码器反馈的机器人位置进行融合修正,得到修正后的位置定位估计,进一步提高机器人在机前的定位精度。

4 实验测试

在本文所设计的自主运输系统中,机器人自主规划路径功能以及精梳棉机前精确定位的精度是系统功能实现的关键,实验着重在上述两个方面进行。为减少人为因素造成的误差,增加定位实验的随机性,实验中,在随机选取的机器人运输路线中的4个精梳棉机位前放置辅助定位坐标纸。机器人底盘上4个边界点作为相对参考点。机器人到达每个关键点后,使用信号笔将边界点进行标记记录。

概而言之,肝胆病变患者接受1.5T磁共振SWI序列诊断,因为病变不同因此SWI序列也会出现不同的特点,SWI序列在肝脏病变之中由一定的诊断,值得推广。

4.1 导航避障测试

在构建车间地图的过程中,由于障碍物的存在以及激光雷达的测距范围等因素,需要手动遥控引导机器人遍历精梳棉车间,确保地图的完整性。

图7为在树莓派Rviz可视化界面中车间地图构建的整体效果,构建的地图能够清晰地呈现车间物体以及环境中障碍物的特征信息。

图7 完整的车间地图构建效果

导航功能通过调用Navigation功能包来实现。效果如图8所示。其中蓝色为实际规划路径,绿色为障碍目标物。

图8 机器人实际规划效果

从图8中可以看出,在实际的车间环境中,本文所提出的路径规划算法能够实现机器人的自主导航功能,使机器人能有效地对障碍物进行判断与避障,并选择合理的路径向前运动。

4.2 定位测试数据

当移动机器人向前运动至精梳棉机前二维码处,采用Opencv中的Libdecodeqr 库对二维码进行轮廓发现并检测角点定位,如图9所示。机器人获取二维码位置信息并重新调整在精梳棉机前的位姿。

图9 二维码角点定位图

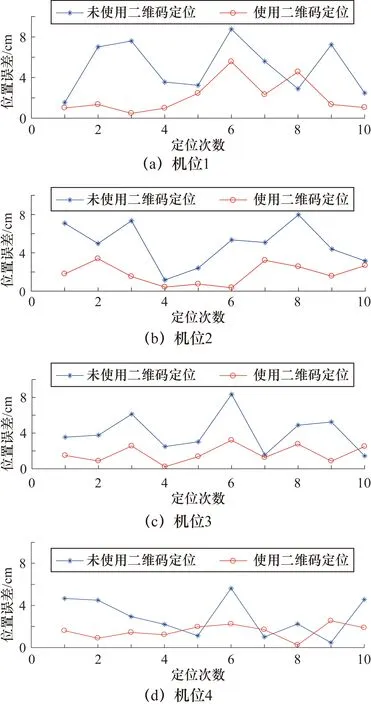

考虑到车间安全要求,在低速情况下(<1m/s)考察重复定位的精度。通过多次对比测试平均位置误差,单一采用编码器机前定位误差大,而辅助二维码定位可以修正编码器的累积误差,定位精度得到了提高,相关实验结果见图10。

图10 机前定位位置误差对比

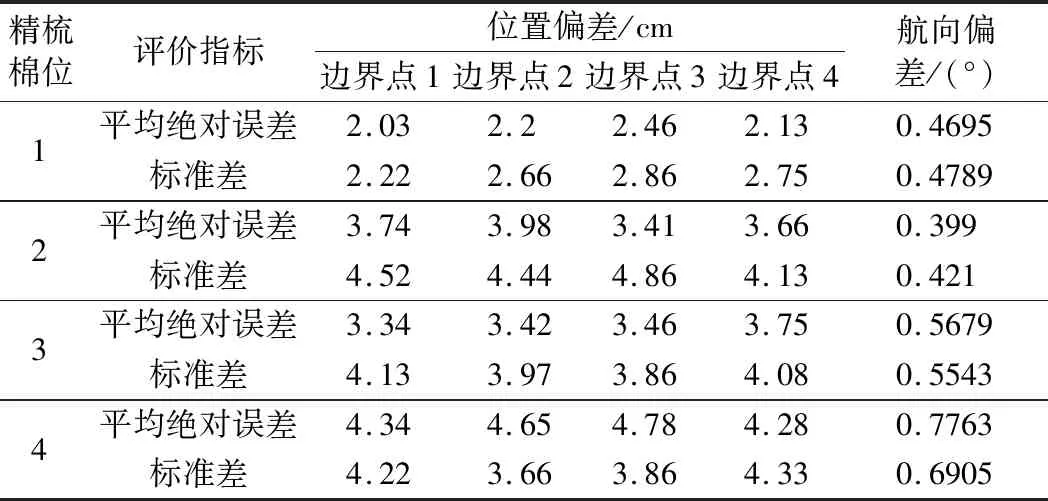

在此基础上对二维码辅助定位的性能做出评估,分别计算机器人边界点的位置与航向偏差的平均绝对误差(MAE),相关数据评价如表1所示。

表1 导航定位数据评价

由表1可知,该控制系统能够保证棉卷搬运机器人具有较高的定位精度,位置与航向偏差平均绝对误差数值分别小于5 cm和0.8,标准差(SD)分别小于5 cm和0.7,完全满足设计要求。

5 结束语

本文研制了基于树莓派与STM32微控制器的自主棉卷运输机器人系统,软件设计采用ROS开源系统,各功能模块相互独立,代码编写简便,便于后期维护与开发,基于二维码的定位方法实现了生产设备前的精确定位。实验验证了所述机器人系统自主实现棉卷搬运的有效性。本系统对提高其他生产车间的生产自动化程度具有一定借鉴意义。