某大型舰船矩形水密风管结构改进设计

2020-01-03

(中国舰船研究设计中心,武汉 430064)

某大型舰船通风系统设计中采用加厚型矩形水密风管,但在某次水密承压试验中水密风管发生严重变形,导致法兰连接处漏水,试验结果不满足总体水密承压要求。针对这种情况,考虑利用有限元分析技术对不同破损进水事故工况下的水密风管结构进行强度计算,验证水密风管是否满足总体水密承压要求,分析水密风管承压能力的影响因素,基于分析结果提出矩形水密风管结构改进设计方案,对改进后的水密风管结构进行强度计算,验证改进方案的可行性。

1 水密风管应用背景

1.1 破损进水工况概述

当舰船由于某种原因导致船体结构破损、发生进水事故后,外界的海水会通过船体破口进入舱内;根据船体破口与水密风管之间不同的相对位置,可以分为内部进水工况和外部进水工况[1-2],见图1。

图1 水密风管应用典型布局

1)内部进水工况。船体破口(破口A)位于水密风管的开口端(水密区1),海水从水密区1内的通风口进入水密风管内,水密风管承受内部海水压力,若风管结构无法承受海水压力而破损,海水会进入水密区2。

2)外部进水工况。船体破口(破口B)位于水密风管的中间段(水密区2),海水进入水密区2,水密风管承受外部海水压力,若风管结构不能承受海水压力而破损,海水会通过风管进入水密区1。破损进水事故发生后,不允许海水通过风管从破损水密区到达非破损水密区,即保证水密区的独立完整型。

水密风管应能够承受破损进水工况下的海水压力,避免风管结构破损导致水密隔壁失效。目前,常见的水密风管为普通加厚型风管,包括圆形风管和矩形风管:圆形风管由于截面形状的规则性,结构受力比较均匀;矩形水密风管截面形状较圆形风管不规则,不同长宽比的矩形风管结构受力情况也不同。

1.2 风管材料选型

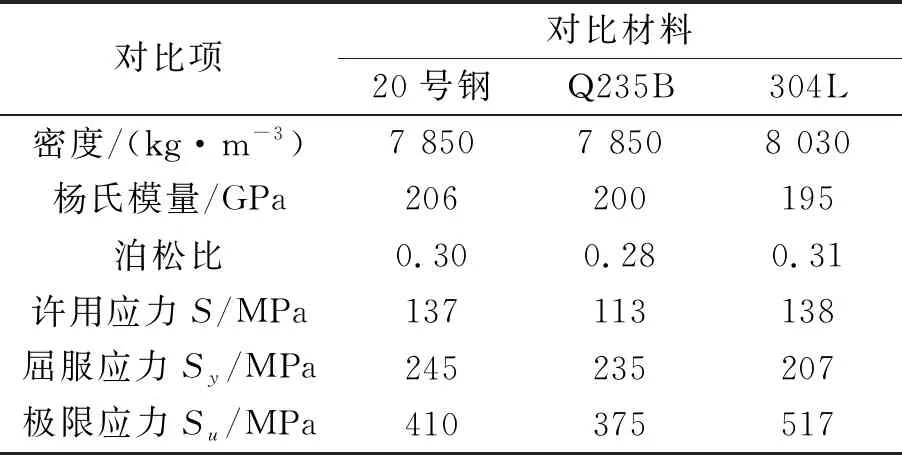

目前船用水密风管的管路材质通常为不锈钢、Q235B和20号钢,其材料性能见表1,风管强度计算选用的风管材质为20号钢。

1.3 风管水密试验

该大型舰船通风系统设计采用了加厚型矩形水密风管,用于穿过不同的水密区,从而不破坏总体水密分隔[3]。为了验证矩形水密风管的承压性能,开展矩形水密风管耐水压试验,选择壁厚为

表1 水密风管不同材料性能对比(室温)

2 mm、截面尺寸为280 mm×190 mm的矩形水密风管作为试验对象。试验条件为:水密风管两端通过盲法兰进行密封,并固定两端;采用增压泵向风管内部加注高压水,水压由0升至0.2 MPa。试验结果为:当风管承压值升至0.15 MPa时,由于风管变形严重、撕扯法兰,引起矩形法兰边变形,导致法兰连接处发生泄漏。发生变形的水密风管剖面见图2。

图2 承压试验后严重变形的水密风管

试验结果说明该矩形水密风管已无法满足总体水密承压要求,因此需要对风管结构进行改进设计,下面利用有限元分析软件分析水密风管承压性能的影响因素。

2 水密风管强度计算

2.1 仿真模型与边界条件

上述矩形水密风管的厚度直径比δ/Di<1/15,仍属于薄壳容器范畴,其理论计算分为薄膜理论和弯曲理论。使用ANSYS三维壳体单元(SHELL181)进行实体建模,矩形水密风管有限元仿真模型见图3(圆形水密风管模型只是截面不同,未进行展示)。

边界条件:约束风管两端节点的所有平行自由度(AX、AY、AZ)。

图3 矩形水密风管有限元计算模型

2.2 应力判定准则

ASME标准认为,在进行结构校核时,不一定需要将总应力的最大值限制在材料屈服强度以下,因为总应力包括各类应力,不同的应力对结构失效的作用并不相同,应采用应力分类及其判定的概念进行分析。根据应力产生的原因、导出方法和分布性质等分为一次应力(P)、二次应力(Q)和峰值应力(F)。一次应力包括一次薄膜应力和一次弯曲应力(Pb),一次薄膜应力又分为总体一次薄膜应力(Pm)和一次局部薄膜应力(PL)两种。

ASME VIII标准给出的各类应力评定标准见表2,其中S为材料许用应力值。

表2 ASME各类应力的评定标准

在风管强度计算过程中,对风管结构的一次应力进行校核(Pm+Pb<1.5S),以20号钢为例,等效应力的校核标准为206 MPa。

2.3 分析结果

利用有限元分析软件ANSYS进行风管结构强度分析[4],验证其抗塑性破坏的性能,所考虑的载荷组合为P+D(式中P为外部压力,D为自重),其中根据不同的进水工况施加不同方向的压力载荷,压力值为0.15 MPa(相当于水线以下15 m水压)。

为了进行对比分析,计算对象包括矩形水密风管和圆形水密风管,其中矩形水密风管又包括不同通径的风管以及相同通径、不同长宽比的风管,分析结果见表3、图4、5。

2.4 小结

1)对比矩形风管和圆形风管的分析结果,可以看出,3 mm厚的矩形风管均不满足设计要求,而3 mm厚的圆形风管均能满足设计要求。

2)对比420×240和360×290两种规格(相同通径)的矩形风管的分析结果,可以得出,矩形风管的应力主要来源于风管不规则截面带来的弯矩,截面形状越规则、受力状况越好;即相同通径的矩形风管,长宽比更小,受力情况更好。

表3 普通水密风管强度分析结果

图4 水密风管等效应力分布云图(420×240,3 mm)

图5 水密风管弯曲变形分布云图(420×240,3 mm)

3)对比不同规格的矩形风管分析结果,风管尺寸越大,受力情况越糟糕,越难以满足校核标准,可通过增加风管厚度来降低风管应力,如360×290规格的风管厚度增加到6 mm即可满足要求,但引起的增重幅度较大。

4)可以看出,水密风管在承受外部压力载荷时的受力情况更糟糕,即外部进水工况是更恶劣的事故工况;而圆形风管是个例外,由于结构的均匀性,圆形风管结构只承受膜应力,内部进水工况和外部进水工况下的受力情况一样。

5)根据图4和图5,可以看出峰值应力位于风管弯头内侧,最大变形发生在风管长边面中部;由此推测,增大弯头内侧曲率半径,限制风管长边面中部变形,可以有效改善风管受力情况。

3 风管结构改进方案

3.1 结构改进设计

根据上述风管强度分析结果可知,圆形风管能够很好地满足水密承压要求,而矩形风管由于截面形状的不规则引起的弯曲应力占主导地位,如果限制风管变形可有效降低风管峰值应力,而外部进水工况是更恶劣的事故工况。基于此,对矩形水密风管结构进行改进,在风管长边中心增加支撑梁,如图6所示。支撑梁与风管之间采用焊接连接固定,由于支撑梁位于风管内部,不对支撑梁连接焊缝的密性做出要求。

图6 水密风管结构改进示意

3.2 结构强度计算

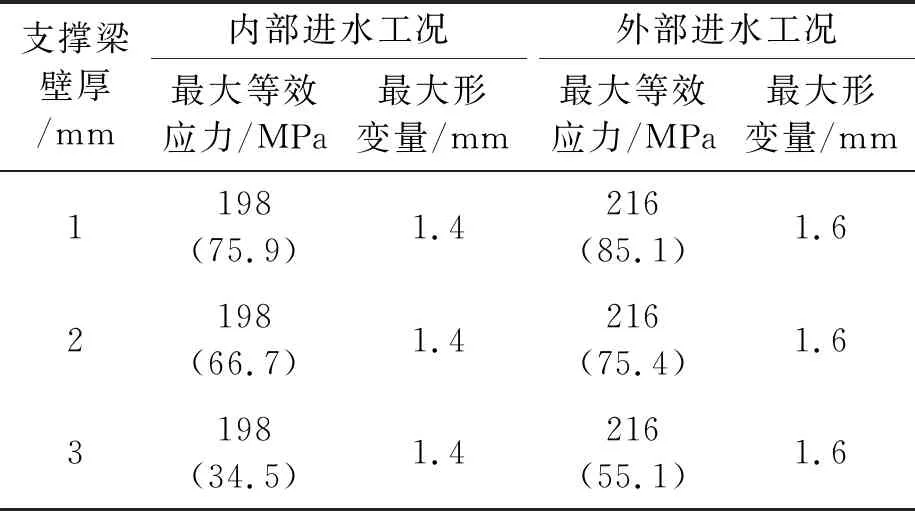

为了验证矩形水密风管结构改进方案的合理性,选取截面尺寸420 mm×240 mm的典型矩形水密风管(壁厚3 mm)作为计算对象,分别针对外部进水和内部进水工况进行强度计算,边界条件与施加载荷与上节内容一致,强度分析结果见表4。

表4 改进后水密风管强度分析结果

根据表4分析结果,发现增加支撑梁之后,水密风管的受力情况得到极大改善,外部进水工况下的风管峰值应力由1 770 MPa降至216 MPa,仅比许用应力(206 MPa)高4.8%,最大形变量由44.7 mm降至1.6 mm,承压性能比7 mm壁厚的普通矩形风管还好。外部进水工况下仍是更恶劣的施工工况,风管的峰值应力比内部进水工况稍微高一点,约9%。同时,对比不同壁厚支撑梁的分析结果,发现支撑梁主要的作用为抵抗风管变形,支撑梁壁厚可小于风管本身,壁厚从3 mm降至1 mm并没有影响风管的承压性能,仅增加了支撑梁本身的峰值应力。

3.3 增重分析

以420 mm×240 mm规格(壁厚3 mm)的水密风管为基准,分析增加支撑梁引起的风管增重影响见表5。

表5 改进后水密风管强度分析结果

可以看出,增加1 mm壁厚的支撑梁引起的增重幅度仅为6.06%,远低于3 mm加厚型水密风管的增重幅度(33.33%)。同时需要注意的是,4 mm加厚型水密风管结构的峰值应力超过了材料的许用应力,不能满足水密耐压要求;若要继续增强风管结构强度,需要将风管厚度增至7 mm才可将峰值应力降至许用应力(244 MPa)附近,但由此带来的增重比例高达133%。

由此可见,矩形水密风管改进设计方案不仅满足水密承压要求,而且增重幅度较低,对总体资源的影响较小。

4 结论

水密风管承压性能的主要影响因素为风管截面形状和壁厚。普通加厚型矩形水密风管难以有效满足水密承压要求,圆形水密风管具有很好的水密性能,实际设计中应尽量选用圆形水密风管;针对矩形水密风管,外部进水工况是更恶劣的事故工况;相同等效通径下,矩形风管长宽比越小,受力工况越好,承压能力越强。

基于上述分析结果,提出一种矩形水密风管结构改进设计方案,即增加支撑梁,并对改进后的风管结构进行强度计算,计算结果显示改进后的水密风管不仅满足水密承压要求,而且增重比例较低,可有效满足船舶工程设计要求。