贴片共模线圈在汽车IVI主机热冲击试验中的失效分析

2019-12-31陈超冯晓宇李嘉洁辛聪

陈超 冯晓宇 李嘉洁 辛聪

摘要:汽车IVI主机在进行设计验证(DV)试验的热冲击试验过程中,出现不能识别USB的现象。我们从PCB板材、)设计与性能、以及生产工艺三个方面对问题进行逐步调查分析,发现在试验过程中三防漆会致使共模线圈内金属引线折断,最终导致失效问题。针对失效问题,我们提出了相应的改善措施,最终可顺利通过试验。

关键词:汽车IVI主机;热冲击试验;贴片共模线圈;失效分析

中图分类号:U

文献标识码:A

文章編号:1005-2550(2019)06-0080-06

Failure analysis of chip common-mode choke in thermal shock test

of the IVI host in vehicle

CHEN Chao, FENG Xiao-yu, LI Jia-jie, XIN Cong

( Guangzhou Automobile Group Co.,Ltd Automotive Engineering Institute,

Guangzhou511434, China )

Abstract: USB cannot be recognized by the IVI host during the process of thermal shock test in design verification. The failure phenomenon is conducted a gradual investigation from the aspects of PCB plate, design and performance, and production technics. We find that-three-proofing lacquer leads the metal wire within common-mode choke broken, and then leads to failure. For the failure problem, we proposed the corresponding improvement method, and ultimately pass the test.

Key Words: IVI host; thermal shock test; chip common-mode choke; failure analysis

陈超

毕业于重庆大学自动化学院,硕士研究生学历。目前就职于广汽研究院,任硬件设计工程师,主要从事汽车中控信息娱乐系统的产品开发设计、智能座舱系统的设计开发工作。

引言

随着汽车电子的高速发展,汽车电子化程度被看作是衡量现代汽车先进水平的重要标志。电子技术的运用已经渗人到汽车各个重要的操作系统,从而极大的提高了汽车的驾驶性能、经济性能以及安全性能【1】。然而,汽车所处的环境条件在很大程度上影响着内部电子元器件的性能、功能以及寿命,而且不同安装位置的电子元器件所承受的环境应力也不尽相同【2】。因此,汽车电子产品的环境试验要求极高,须经历严格的环境试验的验证。

IVI(In-Vehicle Infotainment)主机是基于车身总线系统和互联网服务的中央处理器,可实现包括导航、辅助驾驶以及在线娱乐等多功能应用【3】。在进行设计验证(DV)试验的热冲击试验的过程中,IVI主机出现了USB不能识别的现象。对试验件进行检查,发现表贴共模线圈的金属引线折断,并对其进行了标记。论文对共模线圈的失效原因分别从PCB板材、设计与性能、以及其生产工艺三个方面进行了分析。

1试验方法介绍

所有安装在汽车上的电子电气零部件,通常必须满足该企业内部要求的全部DV试验流程,其中热冲击试验是对温度要求最严苛的测试项目。

热冲击试验用以验证被测设备(DUT)对快速变化的环境温度的适应能力,适用汽车上所有安装位置的电子电气零部件。该试验是由恶劣条件组成加速试验,用来模拟大量温度循环对电子模块的作用,采用较快的温度变化率和更宽的温度变化范围。

热冲击试验的方法如下:试验参照IEC60068-2-14进行,试验参数见表1:

热冲击试验的评价标准要求试验后应达到功能状态等级(FSC)A。DUT的所有功能在试验期间和之后均能够执行且在允许的公差范围内。

IVI主机的试验结果为USB失效,及部分功能失效,且重启后不能恢复,所以不能达到试验要求。

2问题描述

热冲击试验中的IVI主机的USB器件在PCB上的位置如图1(a)所示,针对USB无法识别的现象,先对样件进行了功能测试,然后用万用表测量器件的导通性能,发现表贴共模线圈的接人(3)(4)之间无导通,判定为开路状态,如图1(b)所示。

(1)同时试验的三台机器,就有两台出现失效,因此在该试验中共模线圈失效率较高;

(2)在额外的验证试验中,将单独未贴片且无涂漆的共模线圈进行热冲击试验,结果未发现失效。

3原因调查

由于在热冲击中引起失效,需要着重从温度变化引起变形应力、器件自身环境试验耐受性、器件电气与结构参数等方面分析,另外也需要考虑是否存在工厂下线工艺不良造成物理损伤,归类之后可按照如下故障树分析法进行。

3.1PCB板材分析

IVI主机PCB试验样板采用的是FR-4环氧玻纤布基板。FR-4是以环氧树脂做粘合剂,以电子级玻璃纤维布作增强材料的一类基板,它的粘结片和内芯薄型覆铜板,是制作多层印制电路板的重要基板【4】。论文列举了常用的几种PCB板材的对比,见表2所示:

虽然高TG值的FR-4板材的耐热性能较好,但多用在高速PCB中,板层一般要求≥14L。铝基板虽然具有高度耐热性和较好的热传导性,但价格较为偏高,而FR-4TG135的耐热性不仅能满足热冲击的要求,且性价比较高,因此在PCB板材中选择FR-4TG135作为PCB基板。

该共模线圈物料在其他项目中有应用,使用的是同样的PCB板材,且通过在热冲击试验和振动类试验中均未失效,且观测该板无明显变形,因此排除由于PCB板材的原因而造成共模线圈失效的问題。

3.2设计与性能分析

3.2.1共模线圈试验性能分析

电子元器件自身的规格参数必须首先满足试验要求。IVI主机PCB试验样板中表贴共模线圈采用的是国外A品牌厂家推荐的车规级产品,在USB信号上应用,查阅该款共模线圈规格书可得:

贴片共模线圈在热冲击试验中,试验环境条件对比如下表3:

3.2.2共模线圈布局分析

贴片共模线圈在PCB板上的布局设计也是尤为重要。在布局设计中,应使共模线圈承受板间的应力均匀分布,否则容易造成PCB板断裂失效。因此在布局设计过程中应规避以下几种布局情形:

(1)在PCB布局设计中,贴片共模线圈应该远离穿孔部分放置,穿孔部分应该设计的尽量窄,如图3(a)所示;

(2)若PCB板上有连续过孔的话,由于应力集中在过孔的中线上,所以贴片共模线圈不应放置在过孔的中线上,如图3(b)所示;

(3)若贴片共模线圈放在PCB板的上方,则支撑梢应放在PCB板下方,以避免PCB形变,如图3(e)所示:

因此,根据实际的IVI主机PCB布线图可得,如图4所示,发现共模线圈布局放置符合要求,经过对PCB板的检查,并未出现断裂情况,因此排除是由共模线圈布局不合理性引起的电路失效。

3.2.3共模线圈电气参数及结构对比分析

论文选取了国外四家知名的汽车电子产品供应商的90Q阻抗用于差分信号线的共模线圈,对其电气特性和结构分别进行了对比,对比参数如表4所示:

本次IVI主机PCB板在做DV试验中出现失效的共模线圈选择的则是厂家A所提供的共模线圈,由表中可以看出,厂家B和C所提供的共模线圈在额定电压和最大电压均高于厂家A和D的,且其提供的共模线圈并非车载等级信号线用的,只是一般信号线用的产品,故并不适合IVI主机的汽车环境试验;厂家D所提供的共模线圈在电气特性上比厂家A的共模线圈具有较高的额定电压和额定电流,且厂家D的共模线圈也是用作车载等级信号线用的,因此在电气特性上厂家D的产品更优于厂家A的。

在对厂家A和D的共模线圈进行结构对比发现,两家产品的封装尺寸大小相同,但是两家共模线圈的绕线方式不同,如图5所示,图5(a)为厂家A产品的绕线方式,图5(b)为厂家D产品的绕线方式。

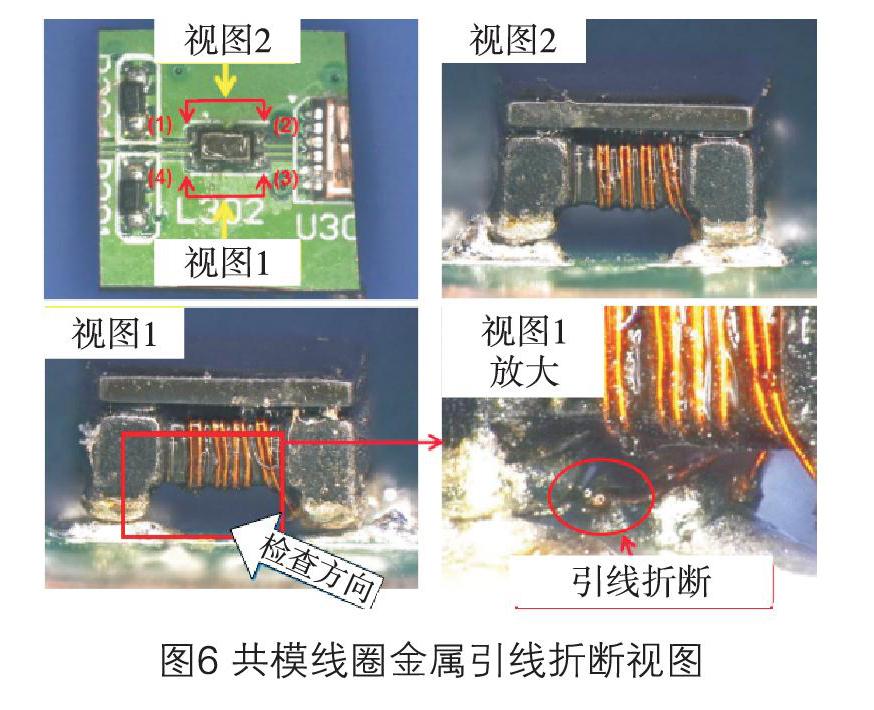

从图中可以看出,图5(a)中红色标记区域中的金属引线为悬空状态,如果涂上树脂,树脂容易渗透到红色区域并与金属引线接触,考虑在热冲击试验过程中,树脂受到温度冲击后发生形变有可能会造成金属引线折断;图5(b)中红色区域中的焊盘较大,金属引线在区域内已有连接,并不存在引线悬空的情况,因此若涂上树脂,树脂接触不到引线。如图6所示,采用厂家A的共模线圈失效后的引线折断视图。

因此,综上对各厂家的共模线圈的电器特性及结构分析可得,针对厂家A的共模线圈结构设计,需选择合适的三防漆及涂抹方式。

3.3生产流程分析

3.3.1清洁流程分析

在波峰焊接完成后,需进行锡面修补和检查,部分工厂会有清洁要求。针对元件密度较高、间距较小的PCB板,如果存在焊锡珠,不仅会影响了PCB板的外观,且对PCB板上电路安全造成一定的隐患【5】。如果随时脱落,可能会造成电路短路。

由于共模线圈结构的特殊性,工厂在清洁过程中,应避免使用软刷。如图7所示,软刷从贴片共模线圈周围清扫,容易出现刷头嵌入线圈,引起失效。

在随后在生产流程的调查过程中,确认并未,使用软刷,且观测该板未嵌人刷毛现象,可排除因软刷清理焊锡珠而造成共模线圈失效的可能性。

3.3.2防潮工艺分析

一般工厂在进行功能等级测试(FCT)后,对板间器件进行涂防潮油处理会选用三防漆,用于保护线路板和相关设备免受环境的影响。

IVI主机的生产工厂原选用的是含有醇酸树脂成分的三防漆。在热冲击试验中,三防漆固化后遭受温度变化导致热胀冷缩,从而产生了较大的热应力【6】,由三防漆引起的形变会对共模线圈上的金属引线进行挤压,可能会导致金属引线折断。

我们对比了多家知名汽车电子产品供应商的产品对生产后防潮工艺的要求,唯有A厂家提出了四点涂层相关的要求:(1)较高的树脂固化应力可能会改变阻抗值;(2)树脂引起的机械应力可能会导致开路;(3)树脂中若含有杂质或氯化物可能致使线圈腐蚀导致开路;(4)在使用树脂涂.层之前,将产品贴装到设备上进行可靠性评估。

与三防漆产品厂商深人交流后,了解到三防漆固化后的机械特性参数,例如硬度、抗拉强度等参数值越大,温度变化产生的应力越大。以下列举三防漆厂商提供的四种产品的参数对比。由表5可见,醇酸树脂三防漆性能中等,有机硅三防漆使用温度范围最广,且比其他几种三防漆有最小的硬度和抗拉强度。

因此可考虑选取有机硅三防漆进行涂层处理,再进行试验论证。

4改善措施

针对共模线圈失效的问题,可选择以下方式进行改善:1.更换不含树脂的三防漆,选择硬度较小、拉伸强度低的三防漆。2.更换结构更优的共模线圈。

因为三防漆对共模线圈的影响更需要验证。鉴于A厂家的共模线圈对树脂涂层的要求,结合IVI主机PCB板三防要求,决定对共模线圈处涂三防漆,因此结合上述对三防漆产品参数分析,选择硬度和抗拉强度较低的有机硅三防漆重新进行DV试验。

5试验论证

在不更换原选用共模线圈的情况下,选用上述某厂商提供的有机硅三防漆(见表5)对IVI主机PCB样件进行涂层处理。为了更好的明确三防漆对共模线圈失效问题的判断,以及验证三防漆用量对试验的影响,分別选取3个样件进行涂层(见图8):样件A(少量涂抹有机硅)、样件B(中量涂抹有机硅)、样件C(大量涂抹有机硅),并在热冲击试验过程中对样件引出线每隔半小时进行通断测量,直至完成热冲击试验所要求的632个冲击周期。最终试验结果证明,三个样件均能顺利通过热冲击试验,并未发生线圈失效问题,且USB上电后能正常识别。

综上所述,在热冲击试验中出现的IVI主机共模线圈的失效问题,是因选用的三防漆引起的,选用硬度和抗拉强度较低的三防漆产品,可有效的降低器件在热冲击试验中受到的热应力,从而能有效避免失效问题的发生。

6总结

生产工艺是一个重要的环节,通常因工厂考虑成本的问题,会选择性价比较高的含树脂三防漆,并且像共模线圈这种小型器件若不涂三防漆则很容易在其他环境试验中(例如湿热耐久试验)中因湿度过高而发生短路,因此为了能顺利通过DV试验,可根据不同结构设计的共模线圈选择合适的三防漆。

在器件设计布局上,不能离板边距太近,且尽量避免布置在多个连续定位孔的中线上,以防受到的应力不均匀导致器件失效。在性能上,尽量选用车规级产品,这样可保障在汽车环境试验中的通过率。

论文结合了实际汽车IVI主机在DV试验中所出现的问题,提出了相应的分析方法,找到了引起器件失效的原因,给出了相应的改善措施,并加以验证。对从事汽车相关领域的从业者提供了一种参考方法,具有一定的实际运用意义。

参考文献:

[1]占泽晟,杜晓梅,贾辉.汽车电子前沿技术分析及展望[J].轻型汽车技术,2011,(Z3):3-5+35.

[2]李秋影.汽车电子产品环境与可靠性试验标准研究[J].电子产品可靠性与环境试验,2014,32(6):6-20.

[3]李翌.我国车载信息娱乐系统的发展趋势以及在商用车领域的应用[J].汽车零部件,2010,(9):64-68,72.

[4]陈晓东.常规FR-4和高Tg覆铜板的Tg因素探讨【D].印制电路信息,2008,(1):39-43,49.

[5]刘建国.PCB清洗工艺及半水清洗工艺的应用【D].电子工艺技术,2011,32(4):205-209.

[6]张勇.热障涂层高温氧化和热冲击失效研究[D].西北工业大学,2005.

专家推荐

盛凯:

论文运用失效分析方法,对于在热冲击试验过程中共模线圈金属引线折断的问题进行了分析,明确了相同专业从业者在线圈的选型,三防漆的选型应注意的问题,具有实际的运用意义。