汽车冷却风扇设计参数仿真优化

2019-12-31张涵韦流权刘康鲁力

张涵 韦流权 刘康 鲁力

摘要:鉴于汽车冷却风扇的工作性能直接影响发动机舱的散热性能,本研究以全面提升散热器人口进风量和冷却风扇有效功率为优化目标,以实车为例,进行了冷却风扇轴向伸入距离、风扇与风扇罩径向间隙和风扇旋转中心偏移距离三个设计参数进行优化。首先采用计算流体力学(CFD)方法,单因素分析各个设计参数对散热器入口进风量和冷却风扇有效功率的影响规律。然后采用正交试验方法,对发动机舱散热性能的影响因素进行了研究,发现风扇与风扇罩径向间隙的变化相对于其他因素对发动机舱散热性能的影响更为显著,并获得了风扇设计参数的最佳组合方案。最后经过仿真验证结果表明,与原车模型相比,优化后在爬坡工况下散热器进风量提升了10.90%,风扇进风量提升了8.81%,风扇有效功率提升了12.22%,发动机表面温度降低了1.23°C,其结果有效地改善了发动机舱的散热性能。

关键词:发动机舱;冷却风扇;CFD数值分析;正交试验优化

中图分类号:U463

文献标识码:A

文章编号:1005-2550(2019)06-0058-07

Simulation Optimization of Automotive Cooling Fan Design Parameters

ZHANG Han', LIU Kang, LU Li

( 1. SGMW Corporation, Guangxi Liuzhou 54007, China; 2. Wuhan University of Technology,Hubei Wuhan 430070, China )

Abstract: In view of the performance of the car cooling fan directly affects the heat dissipation performance of the engine compartment. The study aims to optimize the overall improvement of the inlet air volume of the radiator and the effective power of the cooling fan and takes the actual vehicle as an example to optimize the axial extension distance of the cooling fan, the radial clearance of the fan and the fan cover and the center of rotation of the fan. Firstly, the computational fluid dynamics (CFD) method is used to analyze the influence of various design parameters on the intakeair volume of the radiator and the effective power of the cooling fan. Then the orthogonal test method is used to study the factors affecting the heat dissipation performance of the engine compartment. It is found that the radial clearance of the fan and the fan cover has a more significant influence on the heat dissipation performance of the engine compartment than other factors, and the fan design parameters with the best combination of options are obtained. Finally, the simulation results show that compared with the original model, the air intake of the radiator is increased by10.90%, the air intake of the fan is increased by 8.81 %, the effective power of the fan is increased by12.22%, the surface temperature of the engine is increased by 1.239C, and the result effectively improved the heat dissipation performance of the engine compartment.

Key Words: Engine Compartment; Cooling Fan; CFD Numerical Analysis; OrthogonalTest Optimization

張涵

毕业于广西大学机械工程学院,本科学历,现任上汽通用五菱汽车股份有限公司技术中心整车性能集成科经理,主要从事整车性能集成开发工作。

1引言

冷却风扇作为汽车冷却系统中的核心冷却部件,其设计参数的好坏直接影响着发动机舱散热性能的高低。随着汽车发动机冷却系统的结构愈发成熟,对于冷却风扇的设计和安装常采用传统的经验方式,没有针对特定车型进行特定分析,使得冷却风扇与冷却系统匹配性较差,工作效率不高。

目前国内外已有大量针对车用冷却风扇优化方面的研究,国内方面王巍雄等【1】通过试验研究对比了导流罩在3种不同相对轴向位置下的风扇性能,试验结果表明当叶片后缘位于导流罩出口平面内时风扇的气动性能和噪声指标均达到最佳;沈凯等【2】研究并联式发动机冷却模块安装参数对冷却模块整体气动性能的影响,结果表明风扇轴向升入距离存在一个最佳位置,而越小的径向间隙可以带来最佳的气动性能。国外方面SrinivasaVK等【3】研究冷却风扇和风扇罩设计参数对车辆冷却系统冷却性能的影响,并对提高风扇入口进风量、散热器人口速度均匀性和降低风扇功率多目标进行优化得到风扇侵入比、扇芯距和风扇罩倒角长度比的最佳设计参数;WilkinsonM等【4】以某款M型轴流式风扇为例研究叶尖间隙和叶片角度对风扇性能的影响,结果表明减小叶尖间隙和增加叶片角度在一定程度上均可以改善风扇效率提高风扇性能。

以上研究可知,现阶段关于车用冷却风扇的研究主要集中在风扇叶形参数和设计结构优化,评价指标上大多以提升风扇自身气动性能作为唯一标准,没有考虑风扇参数对发动机舱整体散热性能的影响,且在研究方法上基本基于单因素分析,没有考虑到各因素在改变过程存在互相干涉的问题。本研究从风扇轴向伸入距离、风扇与风扇罩径向间隙和风扇旋转中心偏移距离三个设计参数对发动机前舱散热性能的影响规律,并采用正交试验的方式对三个设计参数进行多因素多目标耦合分析,从而获取冷却风扇设计参数的最佳组合方案,最终通过改进后车型进行仿真试验进行了验证。

2数值计算模型

2.1CFD数值仿真

本研究采用ANSA对整车模型进行简化以提高仿真效率,简化部分包括座椅、仪表盘、方向盘等车身内部无关构件,保留发动机舱内部结构和车身外形框架。并依据已有的通用方式建立风洞仿真模型和设置网格加密区域以提高仿真精度【5】【6】,整车模型及其计算域如下图1。采用ANSYSFluent对网格模型进行仿真求解计算,设置风洞人口为速度人口,大小为车速,出口设置为压力出口,大小为标准大气压;同时设置散热器和冷凝器为多孔介质边界条件,对风扇部件采用MRF区域模型【7】,并固定风扇转速为2568rpm。仿真工况选取爬坡工况(40km/h)与高速工况(117km/h)两种极限工况,研究参数示意图如图2。

2.2仿真结果分析

对原始车型进行CFD仿真,分析发动机前舱的流场状态和目前存在的问题,两种极限工况下原始车型发动机舱对称面速度云图如图3。

分析图3速度云图可知,发动机前舱内部气体的流动情况十分恶劣。1)两种工况下,从下进气格栅进人发动机舱的进气量都明显大于上进气格栅的进气量,且由于冷凝器和散热器组成的散热器组具有不完全通风性导致下部流速较快的冷却气流在冷凝器前出现大量滞留,进而导致进气格栅和冷凝器中间产生了漩涡现象,其结果严重地影响了发动机舱的散热性能。2)冷却气流在进人发动机舱后在散热器组上下部产生分离,一部分气流从散热器组下方逃逸流人底盘,另有一部分气流逃逸至散热器组上方并经过发动机罩盖最后汇入底盘,气流逃逸现象导致冷却气流没有得到有效利用,不利于发动机舱散热,且在高速工况下尤为明显。

3冷却风扇设计参数影响分析

3.1发动机舱散热性能评价指标

衡量发动机舱散热性能的评价指标主要考虑以下两个方面,一方面是散热器人口空气质量流率的大小,当冷却空气通过散热器在进出口温差不变时,散热器进风量越大意味着在相同时间内进行热交换的气体流量越大,进而冷却效果越好;另一方面是冷却风扇有效功率的大小,风扇有效功率越大意味着风扇工作效率越高,进而体现出冷却效果越明显,冷却风扇有效功率与风扇流量和风扇全压有关,关系式如下。

式中:p。为风扇有效功率,w;p:为风扇全压,p。;q,为冷却风扇流量,m3/s。

3.2數值仿真结果分析

3.2.1风扇轴向伸入距离

对原车型风扇部件进行三维测量,冷却风扇叶轮沿X轴正向上可移动最大距离为19.32mm,将冷却风扇叶轮沿着风扇旋转中心的轴向依次移动3、6、9、12、15、18mm进行仿真计算,同时设置监测面计算得到不同工况下散热器入口进风量和冷却风扇有效功率如下图4和图5。

分析图4和图5可知,两种工况下,风扇轴向伸入距离出现的最佳点不一致,高速工况下,轴向伸人距离为3mm时散热器进风量最大提升2.49%,风扇有效功率最大提升6.44%。爬坡工况下,轴向伸入距离为12mm时散热器进风量最大提升3.99%,风扇有效功率最大提升19.06%。

3.2.2风扇与风扇罩径向间隙

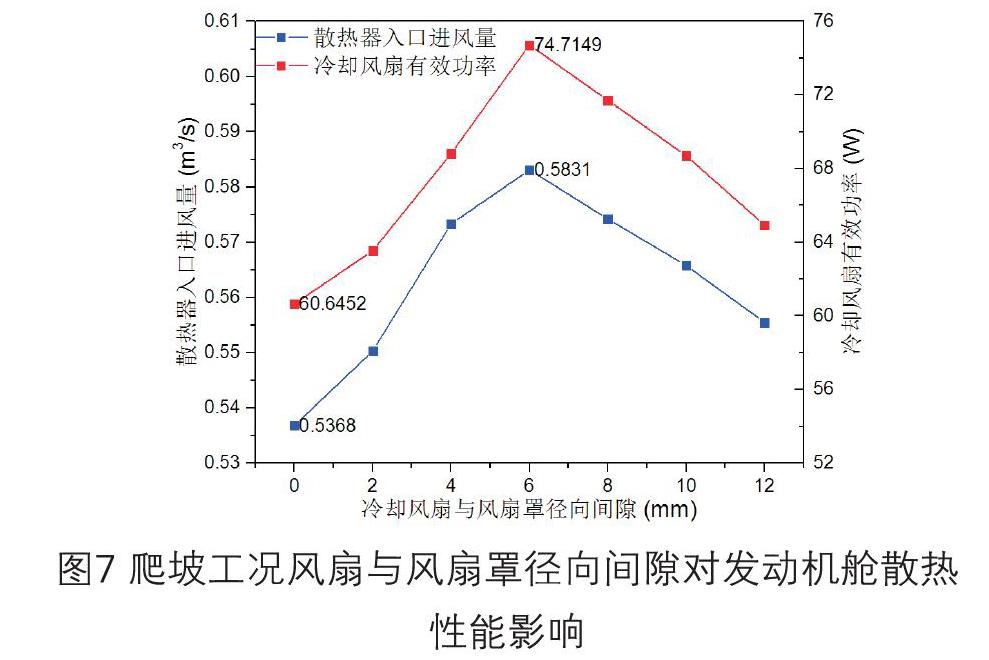

冷却风扇叶轮与风扇罩在径向间隙最大为13.53mm,将冷却风扇叶轮最外圈沿法向方向平移2、4、6、8、10、12mm进行仿真计算,设置监测面计算得到不同工况下散热器人口进风量和冷却风扇有效功率如下图6和图7。

分析图6和图7可知,两种_工况下各项评价指标均在冷却风扇与风扇罩径向间隙减小6mm取的最大值。高速工况下,散热器人口进风量最大提升1.59%,风扇有效功率最大提升8.71%;爬坡工况下,散热器人口进风量最大提升8.63%,风扇有效功率最大提升23.24%。

3.2.3风扇旋转中心偏移距离

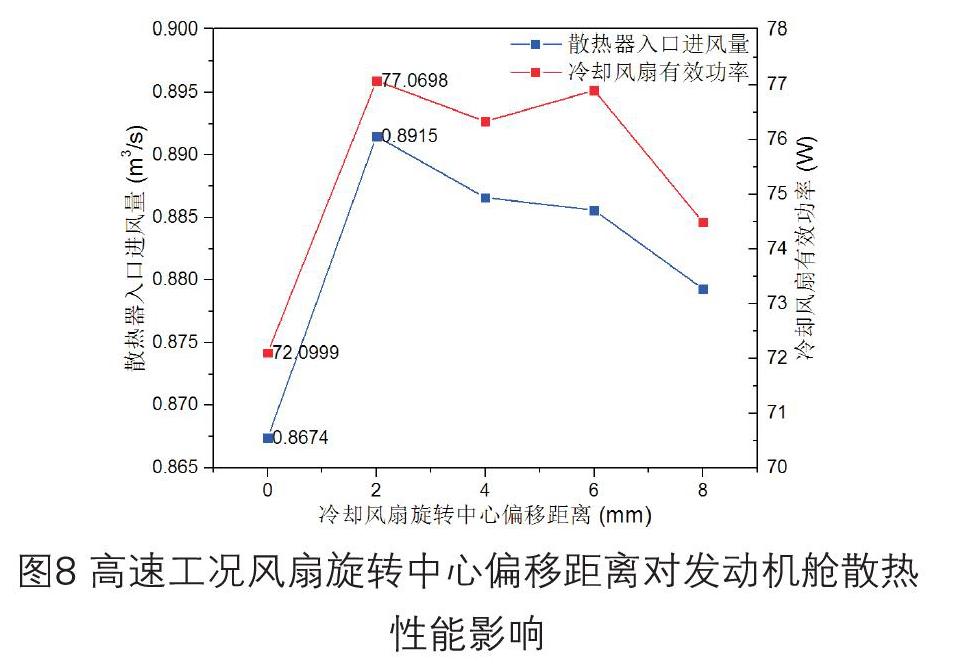

冷却风扇内圈沿Z方向上可偏移最大距离为9.62mm,保证冷却风扇叶轮处于风扇罩内圈正中心位置,将冷却风扇叶轮以及风扇罩内圈整体向Z方向平移2、4、6、8mm进行仿真计算,设置监测面计算得到不同工况下散热器入口进风量和冷却风扇有效功率如下图11和图12。

分析图8和图9可知,两种工况下各项评价指标均在风扇旋转中心沿Z向偏移距离为2mm可取得最大值。高速工况下,散热器人口进风量最大提升率2.78%,风扇有效功率最大提升率6.89%;爬坡工况下,散热器人口进风量最大提升率2.56%,风扇有效功率最大提升率6.34%。

3.2.4综合分析

单因素仿真结果可知:1)研究参数在各个工况下散热器入口进风量和风扇有效功率大致呈现出相同的变化规律,且两种评价指标下出现的最佳点一致;2)分析各项评价指标的提升量可知,爬坡工况相对于高速工况,冷却风扇设计参数的改变对发动机舱散热性能的影响效果更为显著。3)研究轴向伸入距离可知,不同工况下散热器人口进风量和风扇有效功率最佳点出现偏差,目前出现可选择优化点为3mm和12mm,考虑到爬坡工况中风扇抽吸效果更加明显,故选择风扇轴向伸入距离移动12mm作为最佳点。

4正交试验耦合分析

4.1正交试验表

单因素分析往往可以得到各因素在各自改变范围的较优解,然而在多数的科学研究中往往需要综合考虑多种因素对试验目标的影响,进行综合优化。正交试验法可通过对各个因素水平均匀搭配,研究具有代表性的水平组合来确定每个因素对研究指标的影响能力大小。

在单因素分析中得知,冷却风扇轴向伸人距离最佳点为12mm,取12mm土2mm为因素A水平,冷却风扇与风扇罩径向间隙最佳点为6mm,取6mm士1mm为因素B水平,冷却风扇沿Z向偏移距离最佳点为2mm,取2mm±1mm为因素C水平。综上所述,试验因素和水平选择见表1。

试验设计为三因素三水平,为提高研究精度增加一列误差计算列,因此选择L9(34)进行正交试验,试验表头见表2。

4.2正交试验结果分析

4.2.1极差分析

根据选定的试验方案进行仿真计算,由于冷却风扇的抽吸效应在爬坡下更加显著,因此对爬坡的正交试验结果进行分析试验结果见表3,表中Im、IIm、IIIm分别表示在各因素各水平下散热器人口进风量的总和;Im、IIm、IIIm分别表示在各因素各水平下风扇有效功率的总和,R,,极差为各因素的不同水平对散热器入口进风量的影响,R。极差为各因素的不同水平对风扇有效功率的影响,极差越大表示该因素的变动对评价指标影响越大。

表3正交试验结果极差分析

极差分析结果可知,在两种评价指标下,对试验结果影响最大的是B(风扇与风扇罩径向间隙),其次是A(风扇轴向伸入距离),影响最小的是C(风扇旋转中心偏移距离)。分析各因素的最优水平可知:1)当评价指标为散热器人口进风量时,三因素的最优水平分别为B2A1C2。2)当评价指标为冷却风扇有效功率时,各因素的最优水平为B2A3C2。

对比不同指标下存在矛盾的A1与A3水平,评价指标为散热器人口进风量时,A1相对A增长率为0.77%,评价指标为有效功率时,A1相对A3增长率为3.57%,故选取增长率更高的A水平为最优水平。综上可知,极差分析可得风扇设计参数的最优组合方案为B2A1C2。

4.2.2方差分析

仅通过极差分析无法确定B因素为显著影响因素(P<0.05或P<0.1),如此选出的主次因素和相应的最佳实验组合不具备任何意义,试验结果不可靠,因此须在极差分析的基础上进一步进行正交试验的方差分析【8】。极差分析结果可知因素B对两种评价指标的影响最大,因此选择因素B评判其是否为显著影响因素,方差分析结果如下表4。

通过表5比较分析可知,VA、VC和Ve误差列处于同一水平,因此认为因素A对试验指标影响相对于B而言较小,因此将SA、SC和Se合并来估算误差影响的大小。同时,误差项自由度越大,显著性检验也越精确。对B因素显著性进行检验,计算修正后的误差平均变动,B因素的显著性计算公式如下:

式中,FB为因素B的显著性值,VB为因素B列平均变动,V员为修正误差平均变动

式中,S为各列变动;f为各列自由度。两种评价指标下因素B的显著性检验结果见表5。

评价指标为散热器人口进风量时,因素B的影响能力F值12.77>10.92,故判断为极显著;评价指标为冷却风扇有效功率时,因素B影响能力F值为9.10处于5.14至10.92之间,判断为一般显著。综上可知,因素B的显著性得到了检验,方差分析结果与极差分析结果一致。

5优化方案验证

将原车三维模型以B,A,C,组合方案进行调整和仿真计算,截取优化前后不同截面的云图并监测计算相关参数用以验证优化方案可以有效地提升发动机舱的散热性能。优化前后发动机舱对称面流场图对比如图10,优化前后冷却风扇压力场图如图11,优化前后相应参数对比如表6。

分析优化前后发动机前舱流场可知,相对于原车模型,优化后进气格栅处的低速气流堆积区域明显缩减,散热器组和进气格栅中间的空气流量明显增加,通过冷却部件的进气量得到明显提升;分析冷却风扇压力场可知相对于原车模型,优化后风扇叶片边缘的高压区域明显增大,叶轮中央的低压区域明显减小,风扇整体压力更加均匀,其结果有效地提升了风扇自身的抽吸能力。

优化前后仿真结果表明,优化后该车型散热器进风量提升了10.90%,冷却风扇进风效率提升了8.81%,冷却风扇有效功率提升了12.22%,发动机表面温度降低了1.23C,优化结果有效地改善发动机舱的散热性能。

6总结

文章以某MPV车型为研究实例,通過CFD仿真分析结合正交试验的方法研究冷却风扇设计参数对发动机舱散热性能的影响,并以散热器人口进风量和风扇有效功率为优化目标完成了优化设计。

(1)综合分析了冷却风扇轴向伸入距离、风扇径向与风扇罩间隙和风扇旋转中心3个风扇设计参数对散热器进气效率和风扇性能的影响规律,结果表明冷却风扇与风扇罩径向间隙对提升发动机舱散热性能的影响最大。

(2)对冷却风扇3个设计参数进行最优化调整,有效改善发动机舱的散热性能,结果表明优化后车型在爬坡工况下,散热器进风效率提升10.90%,冷却风扇进风效率提升8.81%,风扇有效功率提升12.22%,发动机表面温度下降了1.239C。

参考文献:

[1]王巍雄,莫顺华,陈馨等,导流罩安装位置对轴流冷却风扇性能的影响[J].风机技术,2007(1):5-7.

[2]沈凯,徐锦华,朱黎明等.发动机冷却模块安装参数对气动性能的影响[J].内燃机工程,2013,34(1):27-32.

[3]Srinivasa V K, Renjith S, Shome B. Design ofExperiments Enabled CFD Approach for OptimizingCooling Fan Performance【 J]. SAE Technical Paper,2014,1.

[4]Wilkinson M, Van d S S J, von Backstrom, Theodor W. Performance Testing of an Axial Flow Fan DesignedFor Air- Cooled Heat Exchange Applications [J].Journal of Engineer for Gas Turbines and Power, 2018.

[5]蒋光福.汽车发动机舱散热特性研究[J].汽车技术,2006(5):18-23.

[6]郭健忠,吴建立,殷良艳等.CFD技术在机场散热性能研究及优化中的应用[J].机械设计与制造,2017(7):259-262.

[7]何炜,马静,王东等.多参考坐标系法和滑移网格法在汽车前端进气数值模拟中的比较[J].计算机辅助工程,2007,16(3):96-100.

[8]刘瑞江,张业旺,闻崇炜等.正交试验设计和分析方法研究[J].实验技术与管理,2010,27(9):52-55.

专家推荐

吴晓飞:

运用DOE试验设计(多因素试验设计方法)对冷却风扇的三个参数做优化,在不改变动力总成布置、热管理系统零部件前提下,对发动机舱热管理局部参数进行优化,成本低,思路正确,值得借鉴。