基于CAE分析的铝镁合金压铸工艺优化研究

2019-12-26朵兴茂

朵兴茂

(青海盐湖特立镁有限公司,青海 西宁 810000)

压铸作为特种铸造的一种形式,主要是借助较高的压力让熔融金属(液态或半液态)在模具型腔中高速填充,在其冷却凝固后就能够获得铸件的一种成型办法,现阶段已经应用在了很多领域。压铸工艺的特点主要为具有较高生产效率、具有较高铸件尺寸精度和表面光洁度等[1]。但是在进行压铸工艺时铸件经常会出现一些铸造缺陷,如卷气、夹渣等。在生产力逐渐优化的背景下,压铸件设计工艺尤其是注浇方面对设计和工艺提出了更高的需求。

本次研究便立足于铝镁合金基座的构造特征对压住工艺展开优化分析,借助华铸CAE软件优化充型过程中的设计方案,并对其进行数值和工艺上的分析和优化,在应用该工艺进行基座的实际生产中了解到,生产处的铸件具有较好的内部质量,且铸件气孔和夹渣问题出现的频率降低,铸件成品率得到了提升[2]。

1 铸造工艺设计

1.1 分型面的确定

压铸模分型面指的是综合压铸模定模和动模的表面。通常而言,模具上与锁模力方向相垂直的结合面被称为基本分型面。该分型面的设计中为使脱模更加简易,应当设计在铸件的最大尺寸轮廓处[3]。并尽量让压铸件开模之后能够稳定在动模当中。本次研究中结构较为繁杂且内腔涉及多种工艺,因此着眼于模具的成型和加工特性以及铸件结构方面的综合考量,最终选择了两种比对方案,见于图1。其中,图1a设计的分型面需要设置两个抽芯在动模处,这样的设计提高了模具的设计与生产难度;而图1b所设计的分型面只需要将抽芯设置在一个方向上,所以,经过比对确定图1b分型摸在加工和出模上更为简易,且能够便于布置浇注系统和溢流系统,同时还能够很方便的去除溢流槽和浇口。经图1b的设计方案生产出的铸件成型后具有良好的外观,不存在多余的痕迹[4]。据此,结合上述因素,本次铸件的分型面设计采用图1b中的方案。

图1 分型方法

1.2 浇注系统设计

设计浇注系统的结果将对模型中金属液的流动状态以及金属液流入型腔后的流向和位置产生直接作用,因此想要获得合格的铸件,就需要设计好科学的浇注系统和集渣包。同时,浇注系统也是确定压铸模总体结构的重要前提。压铸模浇筑系统的构成部分为内浇口、直浇道、横浇道及余料。截面积Ag的计算公式为:

其中,Ag代表内浇口横截面积,单位为mm2;G代表内浇口金属液质量(涵盖浇注系统与排溢系统),取130%的铸件质量,得出G为1501.89g;P为液态金属密度,值为2.4g/cm3;Vg代表内浇口处金属液填充速度,值为40m/s;t为填充型腔的时间,值为0.08s。根据上式计算后,得出Ag的值为1.956cm2。经对压铸模设计手册的查阅,得内浇口厚度尺寸值为3mm。根据下式:

能够得到内浇口弧长尺寸为:

根据压铸模设计手册了解到,横浇道截面积Ar的值为:

根据Ar=3Ag,计算出横浇道面积的数值为586.8mm2。

横浇道厚度h2能够通过下式计算:

设定h2=5h1,计算出h2=15mm,据此,计算出横浇道长边尺寸为:

将其取40mm,依照公式计算:

得出横浇道入口处宽度为D=74.8mm2。通常而言,卧式冷室压铸机的直浇道的构成要素主要为压铸机上的压室和压铸模上的浇口套,而将直浇道上的位置叫做余料。余料直径与浇口套直径相同,均为60mm。

1.3 溢流系统设计

依照梯形溢流槽尺寸数据推荐,并综合设计手册和其他相关资料,将本次零件的溢流槽尺寸设定为A=27mm,B=35mm,H=14mm,a=6mm,b=27mm,c=1mm。 其中,A代表溢流槽总长、B代表溢流槽总宽、H代表溢流槽厚度,a代表溢流口处总长,b代表溢流口总宽、c代表溢流口厚度。由于需要在应用中对其进行定期清理,因此在基地座面的长斜边位置设置了便于清理的内浇口。

2 原始设计方案模拟结果及分析

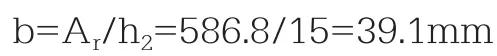

使用华铸CAE压铸模块模拟铝镁合金液压铸充填充过程,对上述设计方案进行合理性验证,结果见于图2。能够了解到,图2a中金属液流入压室,图2b金属液途径压室直接流进直浇道。图2c金属液从横浇道经内流进铸件型腔中,并朝着填充铸件长斜边方向由底座面向上流动填充。

图2d铸件在内浇道附近一侧开始充满,其主要是内浇道附近的测流槽在金属液中发挥了储存气体和夹杂物的效果。但观察金属液的流向能够了解到箭头指向的位置容易由于涡流的出现而发生卷气或滞留夹渣物,而根据上文中的工艺设计中能够了解到,这一位置很难进行溢流槽的设置。图2e金属液流进了铸件型腔中部并开始填充,圆筒最上方9部位表现出了“孤岛”状态,可能会出现卷气或夹渣的问题。而距离内浇口一侧较远的溢流槽为最后填充,能够发挥对冷金属液的收集作用。铸件型腔完全填充完毕为图2f,从开始到结束,填充时间共计0.036406s。

图2 原始方案充型模拟结果

3 优化方案模拟结果及分析

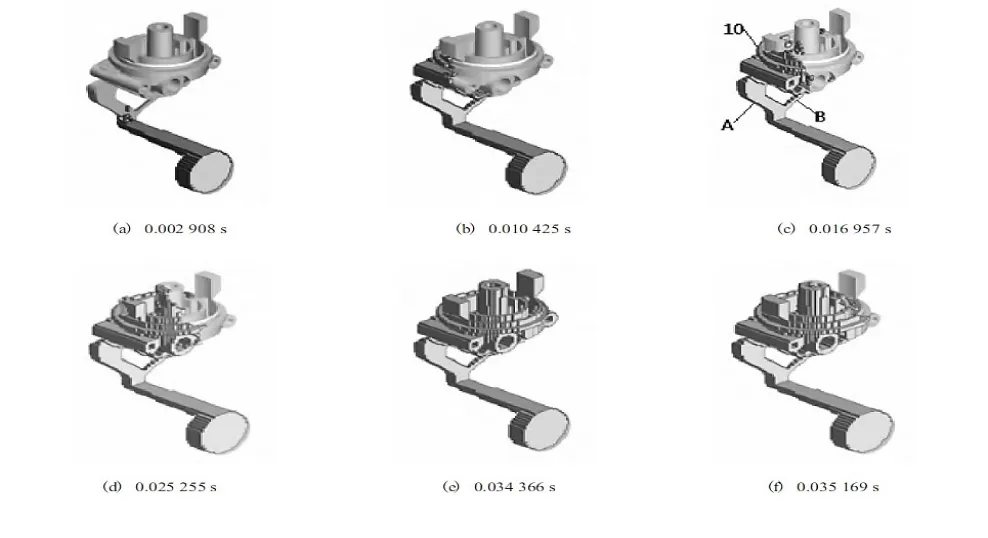

依照对上述结果模拟和分析来实现优化工艺方案,可以选用在铸件底面增设一条内浇道用以辅助(图3为模拟结果)。图3a金属液从压室开始向横浇道流入。图3b金属液途径两个内浇道向铸件两侧的型腔流入。图3c金属液从A内浇道一侧开始填充到10台阶位置,而流经辅助浇口的金属液则从另一端开始向铸件型腔流入,而过程出现的金属液中的气体和夹杂物则通过10上部溢流槽收集处理,因为在增加了辅助浇口设计,金属液的充型过程中能够很好的解决铸件底部箭头所指位置出现卷气或滞留夹杂物的问题。

图3d中,金属液已充满靠近A内浇道的一侧,开始向中部型腔进行填充。图3e能够了解到,金属液填充方向刚好不会让圆筒顶部发生“孤岛”现象,最后填充的位置为内浇口另一侧铸件型腔,这一部分设置的溢流槽能够很好的进行溢流,证明了在该位置设计溢流槽的合理性。图3f为型腔完全填充结束,整个流程耗时0.035169s、能够了解到,较之于最初仅设置一个内浇口而言,增设辅助内浇道的优化方案更能够合理引导金属液充型,并能够很大程度上降低铸件出现顶部凸台或底部存在夹杂物或气孔的问题。

依照优化后的方案对铸件模具进行了设计和建造,并在大批量生产后进行观察,了解到该方案能够有效的控制铸件基座出现气孔或夹杂物的铸造缺陷问题。图3是在某次生产后带有浇注系统与溢流系统的基座(因为溢流槽没有很好的连接铸件,因此一个溢流槽已经脱落)。经过此次研究结果了解到,应用花铸CAE模拟软件对压铸工艺进行的优化能够很好的解决实际生产中所遇到的问题。

图3 生产的基座铸件

4 结语

在本次铝镁合金工艺开发中,借助了华铸CAE软件模拟了充型过程,使浇注溢流系统的设计合理性得到了验证。最初但内浇口的方案左侧能够较快的充型,但圆筒内部经常发生“孤岛”问题,且底部后填充处经常存在卷气或夹杂物。而经过优化后的双内浇口设计则能够很好的使金属液进行充型,并解决了初始方案中所存在的上述问题。在经过实际生产中了解到,使用优化后的工艺方案所生产出的铸件,有效改善了气孔和夹渣等方面的问题,铸件合格率得到了很大程度的提升。