总装车间生产数据自动推送的研究

2019-12-20韦军李德群骆华泰

韦军 李德群 骆华泰

摘 要:总装车间工艺设备的参数随车型而变,大部分设备依靠人工扫码方式识别生产数据。文章研究生产数据自动推送至工艺设备的解决方案,包括生产数据及工艺关系的梳理以及现有框架瓶颈的研究,从而建立整体框架、硬件体系、数据流转流程、后台管理系统,优化生产数据传递的模式,提高生产效率。

关键词:生产数据;硬件框架;数据逻辑;管理系统

中图分类号:U468.2 文献标志码:A 文章编号:2095-2945(2019)34-0057-03

Abstract: The parameters of the process equipment in the assembly workshop vary with the type of vehicle, and most of the equipment depends on manual code sweeping to identify the production data. This paper studies the solution of automatic push of production data to process equipment, including the carding of production data and process relationship and the research of existing framework bottleneck, so as to establish the overall framework, hardware system, data flow flow, background management system and optimize the mode of production data transmission and improve production efficiency.

Keywords: production data; hardware framework; data logic; management system

前言

某公司总装车间采用柔性生产模式,每条生产线至少负责生产3款车型,按品种的细分,总共有12-18种配置种类,从物料的拉动、装配工艺的实施、工艺设备的参数设定均围绕整车的生产数据精准执行,其中工艺设备需要通过人工扫码的方式获取生产数据。本文通过研究生产数据自动推送的方法,大幅取消人工扫码方式,提高生产效率。

1 生产数据

生产数据按种类总共有50种,与总装车间工艺设备执行相关的主要有生产基地、生产车间、生产线、VIN、VSN、加注、力矩、生产序列、车身代码、零件号、铭牌信息、油耗信息、3C代码。

生产数据源于工程序列清单,历经SAP上传系统,再形成生产物料BOM,以及人工维护数据的MIS系统。总装车间实际生产的车型用AVI系统进行识别,然后与MIS系统联动,生成整车信息单。各工位站点,利用目视确认、扫码识别的方式运用生产数据。流程圖如图1。

由于工程序列清单的数据更新迭代,有固定的流程体制,以及SAP、生产BOM、MIS系统数据上传、更新、维护也有固定的时间频率,与总装生产线的实时性无法做到协同。而与生产数据相关的工艺设备需要实时地索引MIS数据,这造成了需求与实际不匹配的瓶颈,如图2。

2 硬件框架

工艺设备有固定的程序去调整自身参数,其程序语言、控制方式因品牌不同,差异广泛。若去改变现有的程序、硬件直接与数据系统对接,需要改造的成本巨大。本文是基于不改变现有工艺设备的程序,研究数据自动推送的办法。现有工艺设备用人工扫描方式,是通过扫描枪的串口进行数据输入。本文研究出3种数据自动推送方案,并最终选择其中一种作为某公司总装车间执行方案。

第1种是基于RFID技术,在生产线的输送载体上安装RFID标签,每个转接点,设置读写器,负责对标签写入生产数据。该读写器的数据来源由AVI系统、MIS系统数据相结合的中间系统获得。另外,每个工艺设备需外接一个标签读写器,获取标签信息。

第2种是用工控机推送数据的方式,即每个转接点线头设置一台工控机,用人工扫描的方式获取生产数据并传递至工控机上,由该工控机负责发送生产数据到工业以太网,每台工艺设备需外接一个数据转化器,负责从以太网获取数据并转化为串口数据堆栈在其寄存器中,工艺设备每执行一台,即数据转化器根据获取工艺设备的执行指令再发一条生产数据。

第3种是建设一个数据推送系统,用于承接MIS系统信息,AVI系统信息,并将信息转化为生产数据后推送至各工艺站点;每个工艺站点安装一个带寄存器的串口服务器,用于将工业以太网数据转化为串口数据。

从成本、周期、网络稳定性、运营效率、功能拓展等方面综合考虑,本文研究选定第3种作为执行方案。其建设范围、硬件框架如图3。

主要的建设内容包括:(1)现有MIS系统的程序改造,需在现有MIS系统中开通数据接口,并加入脚本输出数据;(2)现有的AVI系统程序改造,开通数据接口并加入脚本输出数据;(3)建设数据管理系统,该系统承接数据并输出,同时跟踪每个工艺设备数据接收的状态;(4)每个工艺设备安装一个串口服务器,用于承接以太网数据并寄存、转换为串口服务器。每个工艺段转接的第一工位,保留一个扫描枪用于数据校验,因生产过程各工艺段的数据受输送系统短停、缓冲移位、车辆调整等因素影响,车体流动非刚性、不同步。

3 数据逻辑

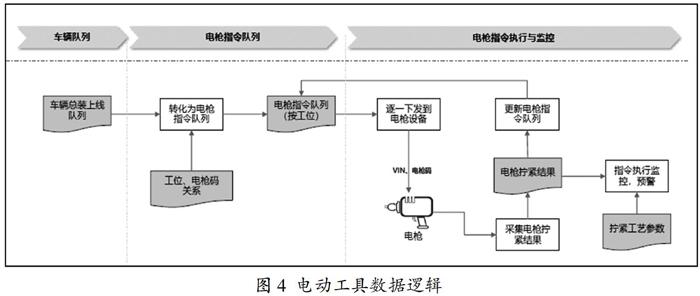

MIS系统当中的生产数据,根据生产车间性质,不同车间将索引对应数据。本文研究在现有数据逻辑基础上,建立数据自动推送的数据框架。该框架将数据分为4个层级。第一个层级,数据队列管理层,该数据层包括接受车辆上线数据的队列管理、车辆队列的校验以及调整,还包括车辆数据的预警及维护,对工艺设备数据的状态进行实时监控;第二个层级,工艺设备的数据管理层,包括工位及工艺设备关系数据的维护,以及生产数据与工艺设备数据之间的转换、数据校验规则、调整逻辑、结果查询;第三个层级数据执行及监控层,包括工艺设备网络连接状态的监控、数据下发、重发,采集执行结果及分析,以及数据指令的解锁;第四层为数据实际应用层,包括数据实际的状态跟踪及报警,数据的时间管理,以及人工调整数据端。图4以电动工具的数据逻辑为例。

4 数据管理系统

数据管理系统的搭建,结合运营管理的需求,功能主要包括:(1)权限管理;(2)数据调整及维护;(3)后台车间数据运行状态监控。

管理权限设定为三类,第一类系统管理员,拥有修复系统后台的权限,处理软件本身的故障;第二类数据维护员,负责更新维护生产数据与工艺设备数据的关联;第三类为数据运营员,负责处理日常数据传输故障、重发、调整;每个类别的权限相互独立。

数据调整及维护,系统需能对故障站点进行数据重发、异常数据删除,并能对工艺设备站点的移动、新增、删除做对应调整。此外,系统能对每个站点的数据状态,能自动形成清单,把生产序列、工段、编号、工艺输出状态、数据传递、时间状态进行展示,并且可以根据客户需要按时间段或者按工位筛选清单信息;每当生产数据与车型关系发生变更时,系统能有手工调整界面,让管理员维护关联数据。

系统运行监控层,系统需能将整个车间的工艺站点在界面上进行全局以及分局部的展示,并且该界面可以手动调整工艺站点的数量及位置。监控层能将每个工艺站点的数据传递状态,通过不同颜色进行标示;系统除了能有图形类的状态显示,也需要有具体故障状态的文字描述,类似图5。

5 结束语

本文结合某公司总装车间的实际情况,采用系统推送数据的模式将生产数据自动传递至工艺站点。从生产数据的结构及数据流转模式、现有硬件状态进行分析,并从系统推送数据的硬件框架、数据层级、数据逻辑、管理系统功能等方面进行研究,从而建立生产数据自动传递至工艺站点的解决方案。本文采用的方案可以推广至其他生产线,具有低成本、轻结构的特点,为后续工厂数字化能力、生产效率提升带来帮助。

参考文献:

[1]俞雪申,冯君霞,李晓波,等.集中数据管理的汽车工厂生产控制系统研究与应用[J].汽车工艺与材料,2017(06):8-12+16.

[2]陆远,胡莹,夏芳臣.面向汽車混线生产的柔性生产数据采集系统[J].制造技术与机床,2010(05):31-33.

[3]任秀.汽车总装车间板链输送线的应用研究[J].科技创新与应用,2017(17):138.

[4]王志平.高端汽车输送技术应用探索[J].科技创新与应用,2014(22):50.