场段立柱式整体道床无轨施工技术研究

2019-12-06张睿航

张睿航

摘 要:本文介绍了场段柱式道床无轨施工技术。在常规施工中,先进行钢轨安装,依据加密控制桩精调轨道,后根据精调轨道的相对位置关系安装立柱箍筋及关模、浇筑混凝土,此常规方法要利用简易门式桁吊和倒链架轨,人工架轨难度大,利用钢轨支撑架和斜撑对轨道进行精调,精调难度较大,因立柱及钢轨尺寸受限,立柱式混凝土浇筑振捣难度系数大,扣配件浇筑时需加保护,成品保护难度大,施工工效较低。针对常规架轨施工工艺诸多弊端,采用加工精密扣件模具无轨施工创新施工工艺,可以有效规避以上几条弊端。为此,我们提出一种场段库内立柱式检查坑整体道床无轨施工技术。

关键词:场段柱式整体道床;无轨施工;散铺施工;专用模具

中图分类号:U215.5 文献标识码:A 文章编号:1671-2064(2019)19-0097-02

1 工程概况

徐州1号线一期工程线路全长21.887km,其中高架线为0.462km,地下线为21.315km,过渡段长0.11km;全线共设车站18座,其中高架站1座,地下站17座;起点为路窝村站,终点为徐州东站站,全线设置一段一场,杏山子车辆段由库内、库外线、培训线及试车线等组成。车辆段按其功能设有:运用库(18股道)、检修库(7股道)、备品库(7股道)、洗车库(1股道)、工程车库(4股道)、受电弓及轮对检测库(1股道)等,其中库内立柱式检查坑整体道床3.75km。

2 立柱式道床无轨施工工艺流程

利用有限元分析软件建立了钢轨定位、混凝土、模板支撑体系整体三维有限元模型,根据综合输出结果调整定位模具及模板的尺寸位置。浇筑混凝土,施工过程中无钢轨定位,轨道方向由定位模具及模板进行控制,利用全站仪进行高精度测量及模板精调,不再进行浇筑前轨道调整,替代为浇筑前模板支撑体系精调。之后进行钢轨扣配件安装,从工艺原理上变革传统工艺,使其施工工艺发生颠倒,其施工流程极大简便。

场段库内立柱式检查坑整体道床无轨施工技术的具体施工步骤为:施工准备,基标测设,钢筋绑扎,安装木模板,安装型钢模具、螺钉、尼龙套管及螺旋筋,模板及模具精调,隐蔽工程报验,浇筑立柱混凝土,拆模、养生,复测立柱的顶面标高,安装钢轨扣配件,钢轨架设,轨道精调[1]。

3 施工过程中质量的保证

3.1 有限元分析

利用SAP2000有限元程序平台对定位模具进行建模,建立静力分析、时程分析、动力分析以及Push-over分析等模型,这些不同类型的分析在程序的同一次運行中进行,并把结果综合输出。利用BIM技术及FoolEngineer,实现satwe计算书的归并、比较并导入到CAD图纸中,对钢筋尺寸间距进行调整模拟,选择最优配筋结构设计,对于偏差较大的钢筋进行调整时,应分析偏差范围,以防止出现立柱偏心受力。

3.2 专用模具体系加工

加工木模板根据立柱的几何尺寸加工所需要的木模板,立柱的单侧柱体宽度为350mm,立柱单侧柱体之间的间距为1200mm;加工模具体,选用厚度为8~10mm的钢板制作胎模,胎模的几何尺寸控制在1mm以内,胎模完成后型钢下料,制备模具体。

3.3 安装木模板

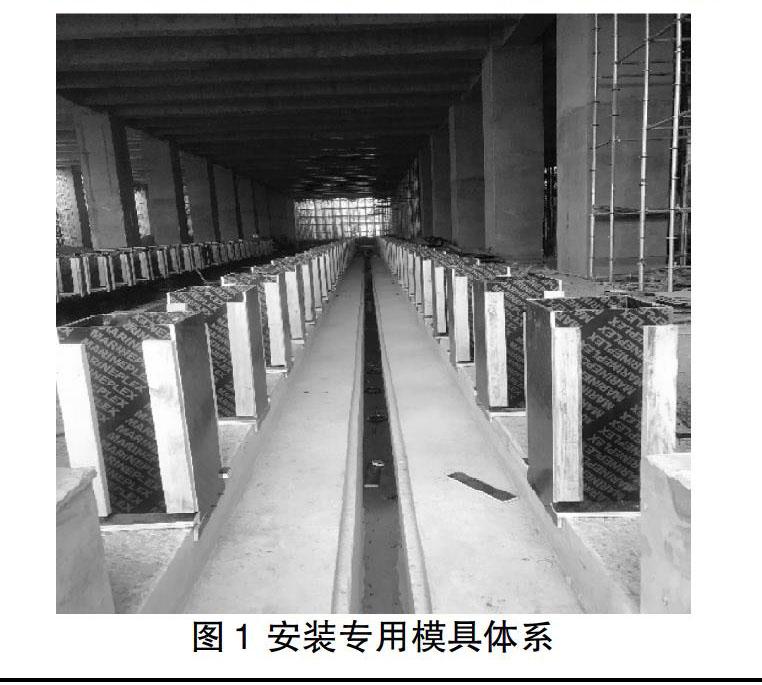

模板安装质量要求:高度偏差不大于±5mm,宽度偏差不大于±5mm,位置偏差不大于±3mm,中线偏差不大于2mm,表面不平整度不大于2mm[3]。支立模板时,须有方木支撑,特殊地段视具体情况可适当加密支撑,以防灌注混凝土时跑模、胀模。模板支好后,应保持其在线路中线方向上平顺,接头处必须平整牢靠,不漏浆(可考虑用塑胶带粘贴),如图1所示。

3.4 安装型钢模具、螺钉、尼龙套管及螺旋筋

在木模板安装完毕后,将模具体固定在轨道施工台上,并对模具体的水平度、直线度进行精调,模具体的水平高度控制在0~3mm;螺钉、尼龙套管及螺旋筋安装好后,螺钉要求在同一条直线上,误差控制在±1mm之内。

3.5 混凝土浇筑

混凝土应浇注到设计高度,采用线绳或水平仪措施控制浇注高度,并根据设计要求抹出横向坡度。

3.6 拆模及道床养生

拆模后道床表面应光洁,不得有蜂窝、露筋、空洞等现象,硬伤、掉角等缺陷应及时修补完好,麻面每侧不得超过该侧面积的1%,如道床混凝土与立柱混凝土之间存在色差,采用聚合物修补砂浆(修补SJ-40)或高强灌浆料进行表面处理,确保色差平顺过渡。

3.7 复测立柱的顶面标高

拆模后对柱顶面标高进行复测,对略高于设计高度的立柱顶面进行打磨,使立柱的顶面满足设计要求;安装钢轨扣配件的工艺为:尼龙套管提前与螺栓道钉拧紧,且在拧紧前涂抹黄油,组装扣件完毕后,用小型装载机将钢轨基轨吊放在立柱上。

4 技术要点

4.1 定位模具受力及设计分析

由于轨道几何尺寸精度要求高,在无轨施工过程中,对立柱间的平顺性及立柱位置要求精度较高,且根据立柱道床尺寸,浇筑混凝土方量及混凝土产生的胀模冲击力较大,对定位模具产生的横向及纵向破坏力,混凝土均匀性能不通将对模板不均受力,已发生破坏,该技术避免了以上情况的发生,减少人员劳动强度,提高立柱浇筑质量。

4.2 钢筋配筋及调整技术

立柱式道床钢筋由土建进行植筋并绑扎,土建单位施工精确度允许偏差远大于轨道施工精度允许偏差,利用配筋软件进行最优化配筋,在受力最优情况下,进行钢筋调整,由轨道单位进行钢筋调整及模板体系控制,减少施工过程中钢筋调整量,提高施工进度和进度效率。

4.3 钢轨运输安装技术

钢轨长25米,在车辆段及停车场场地空间狭小,长钢轨运输转向空间不足,地坪施工未完成,路面不平,部分地方空间较小,在运输过程中的平衡稳定性较难把握。立柱式整体道床安装过程中,需要将钢轨抬升至距离地面1米的立柱式道床上方,该技术可以有效解决钢轨抬升困难,钢轨运输不便的问题,减少人员劳动强度,使钢轨快速准确到达设计位置[2]。

4.4 无轨施工混凝土技术

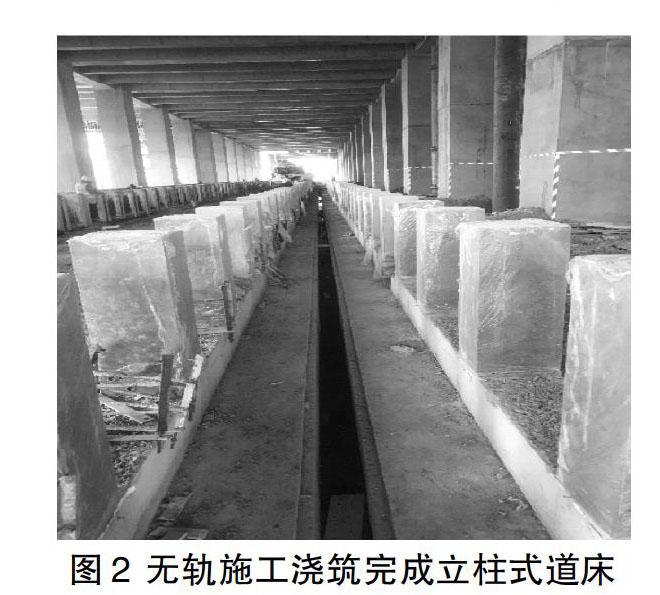

应用在立柱式道床混凝土输送及浇筑过程中,能良好的解决传统施工工艺中混凝土浇筑直接影响道床几何尺寸的情况,减少后期轨道状态精调工程量,实现泵送、振捣过程中,无需对扣件及钢轨保护,节约成本,振动过程直接受力点为模板,不再作用于钢轨,直接避免了振动过程对轨道几何状态的影响,浇筑完成后精调效果,如图2所示。

4.5 轨道几何尺寸精调技术

通过全站仪建立坐标系,进行定位模具精调,提高绝对精度,使轨道更平顺,轨道几何状态更接近设计位置。车辆段零坐标一般为轨道轨面高程,提高轨道几何状态,尤其根据水平、方向、高低的绝对精确性和相对平顺性的偏差进行状态精调,将减少整个车辆段施工的劳动强度,便于设备安装,减少施工作业返工,减少劳动力投入,減轻工人操作难度,提高列车运行平稳性[2]。

5 结语

场段立柱式道床无轨施工技术的研究形成实用新型专利1项《一种适用于地铁的库内立柱式道床的无轨施工定位模具》,发明专利1项《一种场段库内立柱式检查坑整体道床无轨施工技术》。使施工工效大幅提升,促进工期效益的提高,经济效果显著。施工工艺相对成熟可靠,相比传统施工工艺具备更快、更经济、对周围环境影响更小的优势。对施工环境具有更大的适应性,能实现降本增效的同时,亦满足可持续发展社会节能和地铁降噪减振的要求。

(1)缩短施工工期,降低了人员成本。传统人工架轨常规施工工艺日指标50m/作业面·日,而柱式道床无轨施工法日指标可提高为75m/作业面·日。以徐州市城市轨道交通1号线杏山子车辆段为例,库内立柱式检查坑整体道床共3.75km,可节省工期25日,每日作业人数由原30人,减少至22人,节约费用(30人-22人)*75日*190元/日+30人*25日*190元/日=256500元。

(2)简化施工流程,加强质量控制,降低机具成本。柱式道床无轨施工法比传统人工架轨常规施工工艺相比,不使用钢轨支撑架和斜撑,从而节约工装材料成本。徐州市城市轨道交通1号线杏山子车辆段段库内立柱式检查坑整体道床共3.75km,常规施工工艺每2.5m设置一套钢轨支撑架和2根斜撑,考虑至少2股道(每股道柱式道床226米)工装循环使用,需182套钢轨支撑架和360根斜撑。无轨施工技术通过定位模具来控制,需定位模具720套。钢轨支撑架每套860元,斜撑每根155元,定位模具每套65元,可节约工装成本(860元/套*182套+155元/套*360套-65元/套*720套)= 165520元。

综上所述,采用地铁场段库内立柱式检查坑整体道床无轨施工技术可取得经济效益约422020元。

参考文献

[1] 王永均.地铁工程场段项目的施工控制要点及措施[J].电子乐园,2019(8):95.

[2] 丁占来.客运专线无轨碴道施工关键技术与经济分析[J].铁道建筑技术,2007(S2):119-122.

[3] TB10413-2003,J284-2004,铁路轨道工程施工质量验收标准[S].