基于故障树的吊钩装置应急开钩故障技术归零方法的研究与应用

2019-12-06张行任冠楠李向东

张行 任冠楠 李向东

摘 要:本文针对某型号产品在试验中出现的应急释放功能失效的故障,采用技术归零的思想和故障树的方法分析,定位故障原因,并有针对性的制定整改措施,更换产品材质,优化了产品特性,最终消除了故障。

关键词:技术归零;质量问题;故障树

中图分类号:TH213 文献标识码:A 文章编号:1671-2064(2019)18-0064-02

1 技术归零“五条标准”的内涵

技术归零“五条标准”是指“定位准确、机理清楚、问题复现、措施有效、举一反三”五条要求。

定位准确:问题定位分析可通过故障树等方法或试验等手段从上到下层层分解,由系统逐步定位到单机、部件,直至零件、元器件、原材料,问题定位可结合机理分析进行。

机理清楚:分析质量问题产生的深层次原因,确定问题的底事件,分析、判断质量问题发生的原因。必要时应采取失效分析等技术手段。

问题复现:故障复现试验原则上应在故障发生时相同或类似环境、条件下进行。无法完全再现故障环境的,可以进行故障模拟试验,故障模拟试验应能重现有关的故障现象。确实无法进行故障复现试验,或会造成灾难性危害和巨大经济损失的故障现象,可进行原理复现。

措施有效:制定纠正措施,明确需更改的设计文件和工艺文件及已制品和在制品的处理意见。措施应能有效排除故障原因及其影响,并落实到相关技术和管理文件中。

举一反三:根据本产品情况,提出有针对性的举一反三要求,并开展同类产品的举一反三工作。

2 故障定位

2.1 应急释放原理

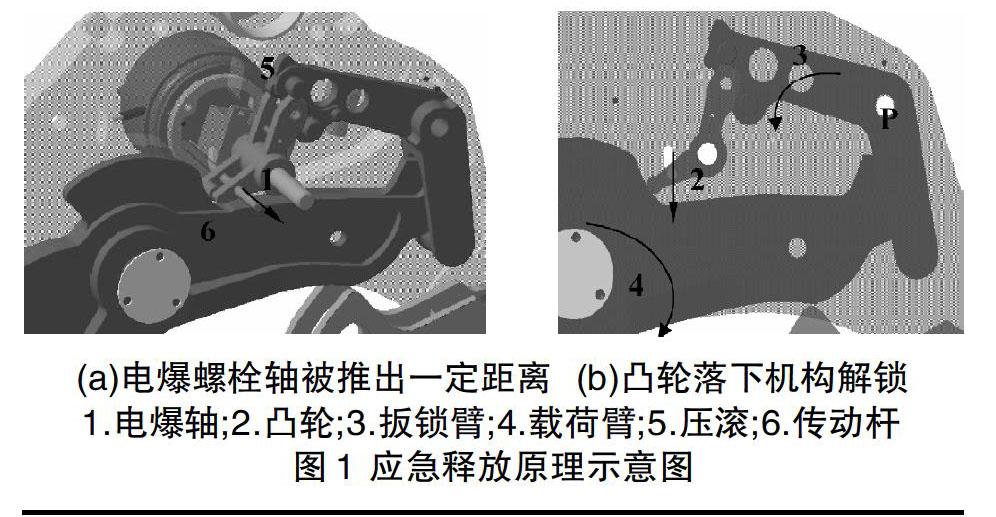

应急释放原理示意见图1。在载荷臂上挂有负载的情况下,扳锁臂压滚压到凸轮上端面圆弧面上,圆弧面的圆心线与凸轮转轴(电爆螺栓)中心线重合,当电爆螺栓作用后,凸轮转轴飞出,凸轮在压滚的压力N作用下绕传动杆(O点)顺时针转动,当压滚滚离凸轮上端面后,在外负载的作用下,扳锁臂绕P点逆时针转动,机构解锁,负载释放。

2.2 可能的故障原因

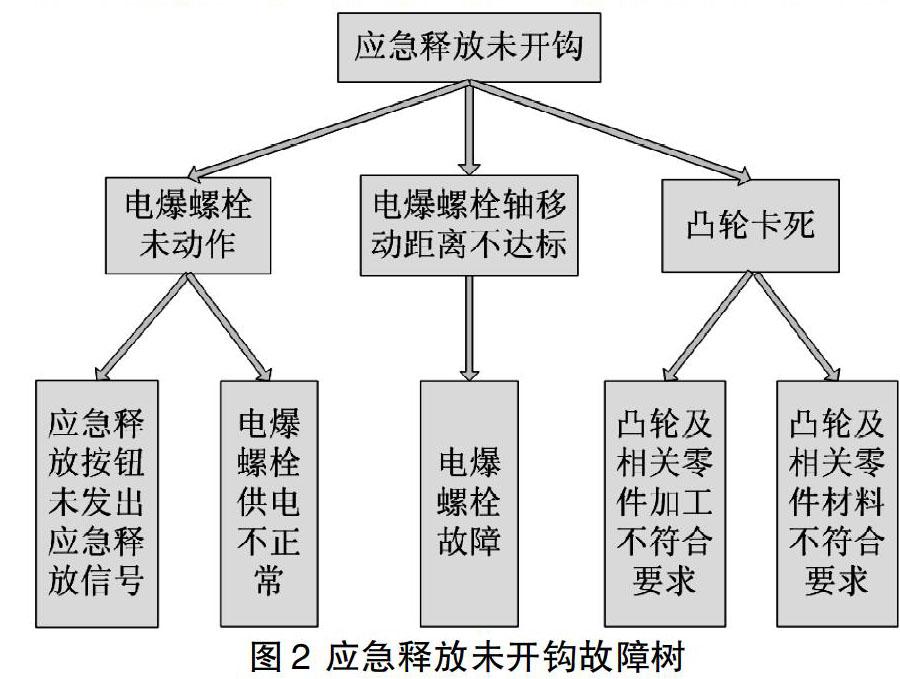

通过对吊钩装置结构和应急释放工作原理进行分析,笔者以吊钩装置应急释放未开钩为顶事件建立故障树,分析了造成顶事件发生的因素包括:电爆螺栓未动作、电爆螺栓轴移动距离不达标、凸轮卡死。针对上述因素逐条深入,对故障原因进行分析定位,建立故障树见图2。

2.3 故障原因排查

为进一步定位故障,将故障吊钩装置的侧板拆下,观察内部结构情况,发现电爆螺栓轴已与主体分开,说明电爆螺栓收到应急释放信号并触发,同时说明供电正常。从手动侧板的保护壳体中取出电爆螺栓轴,取出过程中不存在卡滞且应急保护壳后段的聚氨脂垫片有明显变形痕迹,说明电爆螺栓轴移动到位。觀察故障状态下的各部件位置见图3,发现在外载荷作用下,扳锁臂压滚紧压在凸轮上端圆弧面上,传动杆紧压在侧板的圆弧孔面上,凸轮向下移动了约2mm并卡住,未能顺时针转动到解锁位置。

通过上述分析,排除了电爆螺栓未动作或动作不到位的可能性,发现吊钩装置内部凸轮机构卡死是导致应急释放故障的直接原因。按照故障树提供的底事件,凸轮卡死可能的原因如下:(1)凸轮及相关零件加工尺寸不符合图纸要求;(2)凸轮及相关零件材料不符合要求。

查阅该吊钩装置各零件的检验记录及装配检验记录,发现各零件加工尺寸和装配符合图纸和工艺要求。通过查阅吊钩装置研制过程的设计及试验文件,发现该设备样机的凸轮和压滚材料为40Cr,样机通过了应急释放等功能试验及“六性”相关试验验证,功能性能均满足技术要求。为进一步提升吊钩装置“三防”特性并减轻设备重量,该设备的压滚材料和凸轮材料在后续生产阶段更换为TC4,更换后未进行试验验证。因此,吊钩装置应急释放故障借助故障树分析及排除法定位为凸轮及相关零件材料不符合要求。

3 机理分析

根据故障定位的结论,对凸轮装置卡死状态进行机理分析。

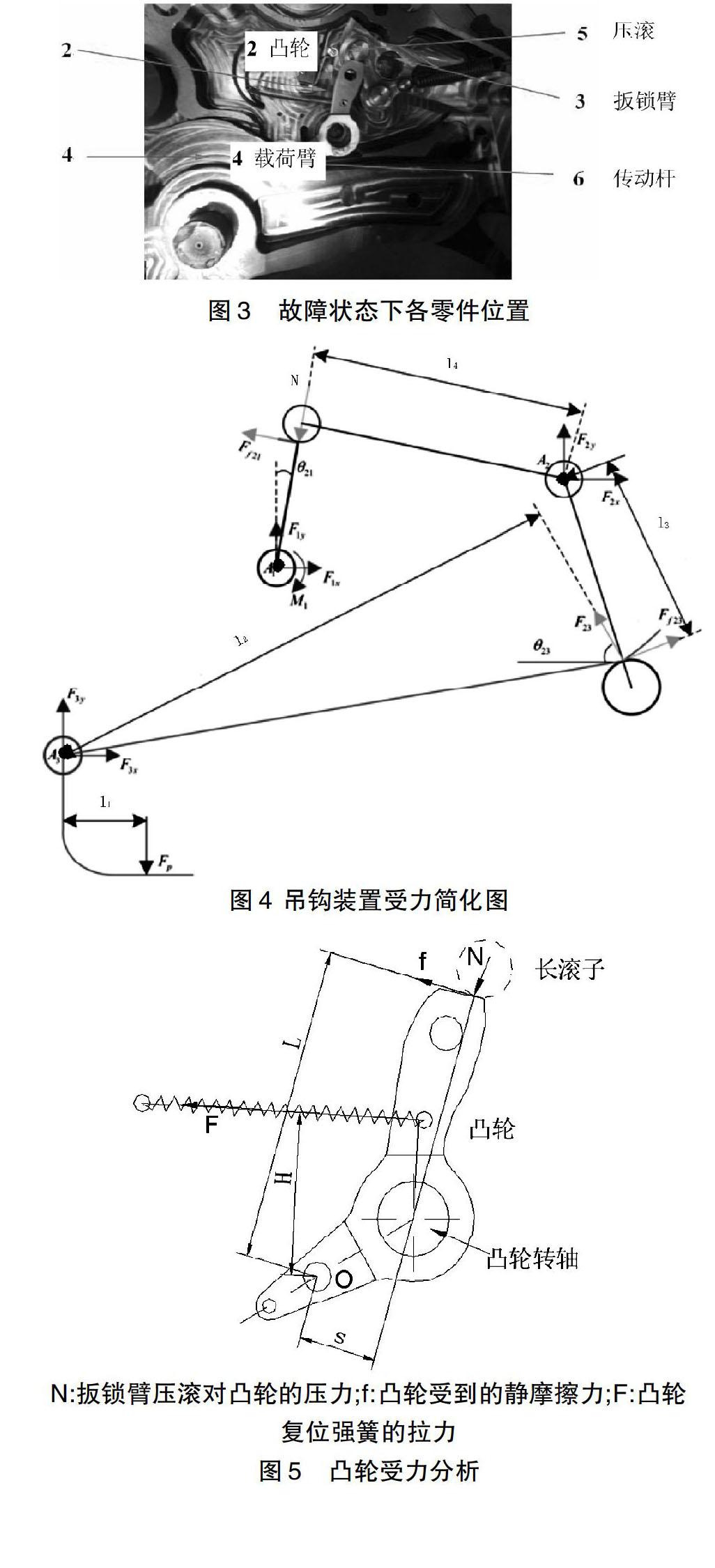

参照吊钩装置受力简化图(见图4),初始的挂载Fp,在经过力的传递后,最终凸轮上端弧面的受力N=(l1l3/l2l4)Fpsinθ。

加载后加载指示灯变“亮”,说明扳锁臂的压滚压到凸轮上端弧面上触发了触点开关。在应急功能自检时,凸轮转轴释放,凸轮将在上端弧面的压力N下以传动杆为转轴进行转动,从而解锁吊钩机械锁紧状,此时凸轮的受力情况(见图5)分析如下:

凸轮在压力作用下转动需满足方程:Ns>FH+fL,即Ns>FH+NμL,即压滚与凸轮间的摩擦系数μ

4 问题复现

将已用过的电爆螺栓轴复装到设备上,并将凸轮等零件复位。在设备上挂100kg载荷,手动将电爆螺栓轴快速拉出,摸拟应急释放,设备未打开。多次重复上述试验,设备均未开钩,故障稳定复现,不存在偶发性。

将材料为40Cr的样机凸轮和压滚拆下并替换发生故障的产品中凸轮和压滚,模拟应急释放过程,吊钩装置均可正常开钩。查阅相关文献可知,材料为40Cr的凸轮和压滚理论摩擦系数约为0.1~0.15,小于机理分析的最大摩擦系数0.232。

通过比对试验,证明了问题出现的原因与机理分析的结果相吻合,进一步验证了机理分析的结论。

5 措施有效及举一反三

针对上述原因分析及试验验证结果,对故障产品制定了整改措施如下:(1)重新生产一批材料为40Cr凸轮和压滚,并且经检验加工尺寸等指标满足要求;(2)将加工生产合格的材料为40Cr的凸轮和压滚重新装配到故障产品中,重新进行产品应急释放功能试验;(3)应急释放试验通过后,更换在生产的同批次吊钩装置的凸轮和压滚并逐个进行整机检验。

经实际检验发现,重新更换材料为40Cr的吊钩装置凸轮和压滚后,产品应急释放功能均可正常实现,证明整改措施制定合理有效。对其他同型产品采取了相同的整改措施,优化了产品设计,从根本上消除了该产品出现应急开钩故障的可能。

6 技术归零总结

综上所述,通过对吊钩装置应急释放故障建立故障树逐级定位,结合机理分析和故障复现的比对试验,提出了更换吊钩装置内部凸轮和压滚部件的材质的解决措施,经过应急释放的功能试验验证,确认故障消除,证明通过故障树的方法定位问题准确,整改措施合理有效,可有效的解决该问题。从吊钩装置技术归零过程可以看出,执行技术归零的五条标准可以从根本上排查和解决产品质量问题,有效地杜绝产品质量问题的重复发生。

参考文献

[1] 侯本学.电动机构间歇性故障归零过程分析[J].实验经验,2003(3):38-41.

[2] 周菁,李艳,李彦林.通过技术归零方法解决QE连接器固定质量问题[J].铁道技术监督,2016(44):26-29.

[3] 庞留洋,杨成.局部涂层异常技术归零分析[J].涂装与电镀,2009(6):42-48.

[4] 阳在清,欧阳中辉,吕晓林.某小型涡喷发动机空中停车故障分析[J].兵工自动化,2013(10):88-90.

[5] 王豪,王文亮,高保方,等.红外成像设备输出图像十字线毛刺或扭曲故障问题技术归零研究[J].直升机技术,2012(2):42-45.