温度对桥梁伸缩缝快速修补材料体系性能影响研究

2019-12-05李昱岐丁民任国斌吴来帝魏定邦李晓民

李昱岐 丁民 任国斌 吴来帝 魏定邦 李晓民

(1 甘肃长达路业有限责任公司,甘肃 兰州 730030;2 甘肃省交通规划勘察设计院股份有限公司,甘肃 兰州 730030;3 甘肃畅陇公路养护技术研究院有限公司,甘肃 兰州 730203)

0 前言

桥梁伸缩缝不但要保证桥梁能够自由变形,而且要使车辆在设缝处能平顺通过,随着交通压力增大,桥梁伸缩缝养护维修必须快速、耐久。因此众多桥梁伸缩缝养护维修工程材料属于早期强度发展迅速、后期强度发展稳定的材料,其中大部分梁伸缩缝养护维修工程材料的胶凝材料选用硫铝酸盐水泥。硫铝酸盐水泥是以无水硫铝酸钙和硅酸二钙为主要矿物成分的熟料掺入适当石膏后磨细制成的水硬性胶凝材料,与普通硅酸盐水泥相比,硫铝酸盐水泥具有早期强度高、凝结时间快、微膨胀等优点。徐玲琳、杨晓杰等人研究硫铝酸盐水泥一硅酸盐水泥一石膏三元体系在10、20℃和40℃下养护,三元体系的主要水化产物始终为水化硫铝酸钙类物相。养护温度越高,相同龄期时无水硫铝酸钙熟料的剩余量越低,而相应水化产物钙矾石的生成量越高,片状单硫型水化硫铝酸钙的生成时间越早、生成量越高;且所得硬化浆体的最大几何孔径越大。因此,三元体系的水化过程比单一水泥体系对环境温度的变化更为敏感。

由于不同区域气温差异很大,同一地区冬夏、昼夜温差相差较大。胶凝材料作为桥梁伸缩缝养护维修材料主要载体之一,在施工过程中必然处于多变的自然温度环境之中。若进行材料设计是忽略环境温度对其水化进程和强度的影响,不仅会使桥梁伸缩缝养护维修材料的性价比降低,还会产生安全隐患。因此本文针对不同温度下不同胶凝材料体系凝结时间、强度发展规律进行研究,分析不同温度下对和胶凝材料水化历程和强度发展的影响机制。为了更好的理解硫铝酸盐复合水泥的水化特性,本文拟采用凝结时间、抗压强度指标研究不同胶凝材料组成下桥梁伸缩缝养护维修材料的特征。

1 实验

1.1 原材料

水泥为郑州王楼水泥工业有限公司生产的SAC42.5快硬硫铝酸盐水泥,相关性能见表1。采用京兰P.O42.5普通硅酸盐水泥,硅灰为甘肃三远公司硅灰,比表面27m2/g,聚合物采用瓦克5111L。

表1 水泥成分表

减水剂采用苏博特公司产SBT-400减水剂,减水率大于30%。采用兰州永登产破碎石英砂,砂浆配比砂灰比为1.2∶1。

1.2 试验方法及设备

采用砂浆强度试验方法测试砂浆强度;

凝结时间试验方法选用标准试验方法。

1.3 实验方案

采用单因素考察桥梁伸缩缝快速修补材料体系中各组分掺量对凝结时间、强度性能的影响,设计五组试验如表2所示,测试指标为:

实验环境选用-5℃、0℃、5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃。

砂浆抗压抗折强度,测试龄期:3h,6h,1d,3d,28d。

凝结时间测定。

为考察不同温度下桥梁伸缩缝快速修补材料体系的水化过程,将抗压、凝结时间作为评价指标评价不同体系桥梁伸缩缝快速修补材料特性。

表2 桥梁伸缩缝快速修补材料体系试验表

2 结果与讨论

2.1 温度对硫铝酸盐胶凝材料体系凝结时间的影响

温度在10℃~40℃时硫铝酸盐胶凝材料体系凝结时间变化如图1所示,关系式如表3所示。五组试验凝结时间随温度变化的规律相近,都随温度升高凝结时间缩短,具有较高的线性相关。在硫铝酸盐水泥中掺加普硅、硅灰、碳酸锂都会使得不同温度下凝结时间缩短,聚合物的掺入会使凝结时间增长。

图1 10℃~40℃温度对硫铝酸盐胶凝材料体系凝结时间的影响

由关系式的系数可以看出,在硫铝酸盐水泥中加入普硅水泥、硅灰、碳酸锂所得系数分别是-1.1071、-1.4071、-1.4929、-1.6357,说明掺加普硅水泥、硅灰、碳酸锂的四组试验的凝结时间的温度敏感性增大,凝结时间随温度敏感性由大到小的顺序是5>3>2>1;但是聚合物的掺入极大地降低了系数,由-1.6357增大到-1.2857,系数降低了22%,说明聚合物的掺入可改善材料凝结时间对温度的敏感性。

表3 10℃-40℃温度对硫铝酸盐胶凝材料体系凝结时间的影响关系

图2 -5℃~10℃温度对硫铝酸盐胶凝材料体系凝结时间的影响

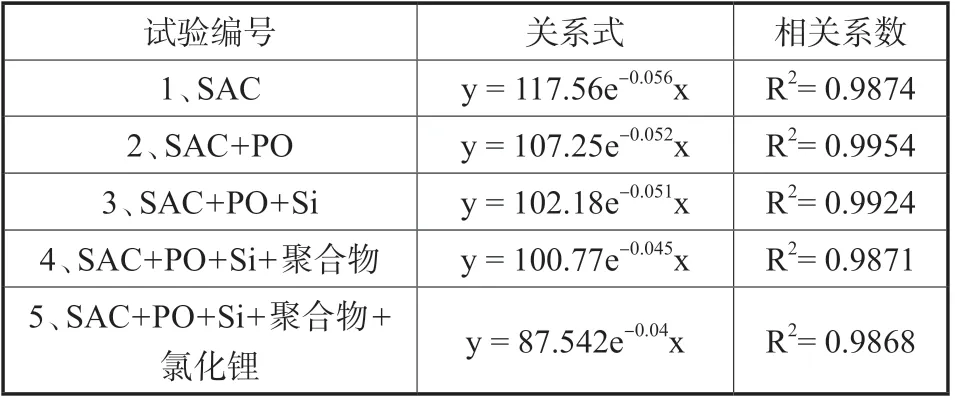

温度在-5℃~10℃时硫铝酸盐胶凝材料体系凝结时间变化如图2所示,关系式如表4所示。五组试验的变化规律相近,都是随温度的升高凝结时间缩短并且较高的指数相关性。在硫铝酸盐水泥中掺加普硅、硅灰、聚合物和碳酸锂都会使得不同温度下凝结时间缩短。

由关系式的系数可以看出,在硫铝酸盐水泥中加入普硅水泥、硅灰、聚合物和碳酸锂所得指数是-0.056、-0.052、-0.051、-0.045、-0.04依次减小,说明多元组分胶凝材料和早强剂对胶凝材料体系凝结时间随温度变化的敏感性依次是1>2>3>4>5;说明多元胶凝材料体系、聚合物、早强剂都会降低温度对其凝结时间的影响。

表4 -5℃-10℃温度对硫铝酸盐胶凝材料体系凝结时间的影响关系

以10℃为界限,10℃以上为高温,10℃一下为低温;多元胶凝材料体系和早强剂在高温区时凝结时间随温度变化较为敏感,而在低温区时凝结时间的明感性将低;聚合物的掺入都会降低温度对凝结时间的影响。

2.2 温度对硫铝酸盐胶凝材料体系强度的影响

测试硫铝酸盐胶凝材料体系抗压强度结果如图3所示。分别测试环境温度-5℃、10℃、25℃和40℃下硫铝酸盐胶凝材料体系混凝土抗压强度。

-5℃环境和10℃环境的硫铝酸盐胶凝材料体系混凝土抗压强度发展趋势如图3a、图3b所示,试验1、2、3、4、5中强度由大到小依次是3>2>5>1>4,即掺加普硅和硅灰试验3强度发展较快且28d抗压强度最高,原因在于普硅的掺入加速了硫铝酸盐水泥的水化,以及硅灰的掺入起到微集料效应,并且改善了水化产物,因此提高了硫铝酸盐胶凝材料体系混凝土抗压强度;掺加聚合物的试验4强度发展最慢,28d抗压强度最低,原因在于聚合物的糖衣会消耗部分氢氧化钙,导致前期氢氧化钙浓度的降低,并且由于低温影响导致聚合物成膜受阻,导致聚合物不连续缺陷增多,因此抗压强度降低;在硫铝酸盐水泥中掺加普硅、硅灰、氯化锂都会提高混凝土28d抗压强度,氯化锂则显著提高6h抗压强度,对28d抗压强度无不利影响。

25℃环境的硫铝酸盐胶凝材料体系混凝土抗压强度发展趋势如图3c所示,试验1、2、3、4、5的28d抗压强度由大到小依次是3>2>4>1>5,掺加聚合物、硅灰、普硅的试验28d抗压强度都大于硫铝酸盐水泥的试验1,而掺加氯化锂后强度降低;前期强度发展速率由大到小的是5>3>4>2>1,掺加普硅、硅灰、氯化锂、聚合物后前期抗压强度都大于试验1的抗压强度,氯化锂对前期强度的贡献最大;对比前后期抗压强度,普硅、硅灰、聚合物对硫铝酸盐胶凝材料体系混凝土抗压强度都有利,氯化锂对前期抗压强度提高较多,但对后期抗压强度有不利影响。

40℃环境的硫铝酸盐胶凝材料体系混凝土抗压强度发展趋势如图3d所示,试验1、2、3、4、5的28d抗压强度由大到小依次是4>1>3>2>5,掺加普、硅硅灰的试验3、试验3强度比试验1强度降低了,而掺加聚合物的试验4抗压强度较试验1高,而掺加氯化锂的试验5强度较试验1低且为五组试验抗压强度最低;前期抗压强度由大到小依次是5>3>2>4>1,掺加硅灰、普硅、氯化锂和聚合物后促进水泥的水化,加快水泥水化进程;由此可见,掺加聚合物的试验4有利于抗压强度的持续增长,而掺加普硅、硅灰、氯化锂的试验2、试验3、试验5可加快前期强度但会降低后期强度。

5组试验84d抗压强度如图4所示,实验1、2、3、5随温度升高抗压强度先增大后减小,而试验4抗压强度随温度升高抗压强度不大增大,实验1、2最高强度都出现在25℃,试验3的抗压强度最高出现在10℃,试验4抗压强度出现在40℃,实验5最高抗压强度出现在25℃;对于-5℃~25℃时,试验3抗压强度最高,而40℃时试验4的抗压强度最高。

3 结论

硫铝酸盐胶凝材料体系凝结时间在10℃~40℃时大致呈现出随温度变化线性关系,即y=-ax+b,而在-5℃~10℃时大致呈现出指数关系,即y=ae-bx;掺加硅灰、普硅和氯化锂时硫铝酸盐胶凝材料体系凝结时间缩短,掺加聚合物时硫铝酸盐胶凝材料体系凝结时间延长。

图3 温度硫铝酸盐胶凝材料体系抗压强度的影响

图4 不同温度下硫铝酸盐胶凝材料体系84d抗压强度

硫铝酸盐胶凝材料体系中掺加普硅、硅灰后,在-5℃~25℃时有助于硫铝酸盐胶凝材料体系抗28d压强度的提高,但是在40℃时不利于硫铝酸盐胶凝材料体系抗28d压强度的提高;掺加聚合物后,在-5℃~10℃时不利于硫铝酸盐胶凝材料体系抗28d压强度的提高,但是在25℃~40℃时有利于硫铝酸盐胶凝材料体系抗28d压强度的提高;掺加氯化锂后,在-5℃~10℃℃时对硫铝酸盐胶凝材料体系抗28d压强度的提高无不利影响,但是在25℃~40℃时不利于硫铝酸盐胶凝材料体系抗28d压强度的提高。