基于逆有限元法和网格映射的板材成型坯料优化

2019-12-03张向奎王长生

张向奎, 王 洋, 王长生, 胡 平

(大连理工大学 运载工程与力学学部; 工业装备结构分析国家重点实验室, 辽宁 大连 116024)

在冲压工艺设计中,已知目标零件的几何形状,理想状况下,金属板料变形后无多余材料就能得到规定形状.由于不均匀的材料、不均匀流动和坯料的各向异性特征,成型件与目标零件之间存在差异,比如产生不均匀法兰或凸耳.坯料形状和尺寸的设计是薄板冲压成型中的重要环节.初始毛坯形状会直接影响成型零件的质量,合理的坯料形状可以明显提高材料的可成型性,减少成型后的修边工作量,从而提高材料的利用率[1].

坯料形状影响成型件的质量与设计成本,近年来,研究者们在坯料形状的优化设计做了大量工作,提出很多坯料设计方法以确定最佳坯料形状[2-4].目前已被提出的且应用于实践的金属板展开方法主要有经验公式法、滑移线法、几何映射法和一步逆成形法[1].其中,Guo等[5]提出的逆有限元方法具有适用于任意形状冲压件坯料设计的优点, 且具有较好的通用性和精度.

前人研究成果表明,在产品设计初期,模具、工艺参数以及板料未知的情况下,逆有限元方法可对零件进行快速计算, 得到零件可成型分析结果, 同时得到坯料形状[5].但对于复杂工业零件,由于逆有限元方法本身存在理论方面的误差,其计算出的初始坯料形状存在一定的偏差,需要进一步调整优化.针对该问题,本文利用有限元数值模拟,根据变形前后有限元网格拓扑关系,提出节点网格映射方法,结合逆成型和增量成型,可获得准确合理的坯料形状.

1 逆有限元方法基本思想

逆有限元法假定板料的弹塑性大变形满足塑性变形体积不可压缩条件, 其变形过程比例加载.在计算过程中,该方法不考虑板材变形的中间状态,只考虑初始坯料和变形完成之后的两个状态[6],将模具的作用表现为非均匀的冲头法向压力、冲头、拉深筋和压边圈下的摩擦力,将变形过程简化为与虚功原理相关的函数极值问题[5].因此该方法模拟速度快,针对成型零件可以提供相对准确的应变估计,已得到广泛的应用和发展[7-11].

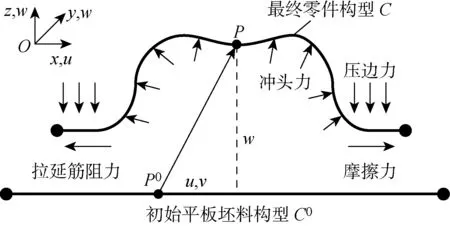

如图1所示,x,y,z表示坐标轴,u,v,w表示位移,其基本思想是:已知最终的零件构型C,将其作为变形终了时工件的中面, 通过有限元方法确定在满足一定的边界条件下工件中各个节点P在初始平板坯料C0中的位置P0, 比较平板坯料和工件中节点的位置可得到工件中应变、应力和厚度分布.

图1 一步逆成型有限元方法示意图Fig.1 Schematic diagram of one-step inverse forming finite element method

2 板料成型坯料优化方法

2.1 坯料设计流程

在实际冲压过程中,金属材料在模具型腔内经历多次加载与卸载,冲压过程具有复杂的弹塑性变形历史.实际冲压试验与采用增量的有限元模拟结果表明,如果直接采用逆有限元方法计算出的坯料形状, 成型后的零件凸缘轮廓与目标零件轮廓之间仍会存在一定形状误差.

有限元增量模拟更多考虑实际冲压情况,模拟结果有较高的可信度,通常对于增量方法,只能粗略估计坯料的形状和尺寸.基于这种情况,先由逆有限元方法得到坯料初始形状,作为增量算法的初始解,比较增量成型件轮廓与目标零件轮廓之间的形状差异, 根据网格映射关系,采用节点网格映射算法修正材料点流动趋势, 最终得到优化的坯料形状,坯料增量模拟后成型轮廓与目标零件轮廓吻合,并满足成型性要求.

坯料轮廓优化步骤流程图如图2所示.

(1) 已知冲压件零件的几何尺寸和形状,根据冲压工艺要求,添加压料面等,将工艺补充后的冲压件作为目标零件,得到目标零件网格.

(2) 使用KMAS/One-step求解器展开目标零件,计算出初始板材坯料网格,导出坯料的初始轮廓形状,可保存为具有几何参数的IGS格式文件.

(3) 在DYNAFORM软件中导入坯料网格,模拟计算出成型后的零件构型,得到成型件网格,材料参数与冲压工艺参数设置与第(2)步相同.

(4) 在KMAS/One-step中对比成型件网格轮廓与目标零件网格轮廓,若两者轮廓相符,导出坯料的IGS文件,否则采用节点网格映射算法更新初始坯料网格,得到修正后的坯料轮廓并保存为具有几何参数的IGS文件.

图2 坯料轮廓优化流程Fig.2 Blank contour optimization process

(5) 保持材料参数和冲压工艺参数不变,使用DYNAFORM软件对修正后的坯料网格进行模拟计算,得到新的成型件网格及轮廓,重复第(4)步和第(5)步,直至成型轮廓与目标轮廓相吻合.

2.2 节点坐标网格映射方法

坯料网格与成型网格在有限元计算过程中具有相同的单元和节点拓扑关系,以及相同的单元和节点编号,只是所占据的空间位置不同,即两套网格中同一节点编号的坐标值不同[12],变形时体现在材料节点的移动.这里假设计算过程不使用网格自适应技术.

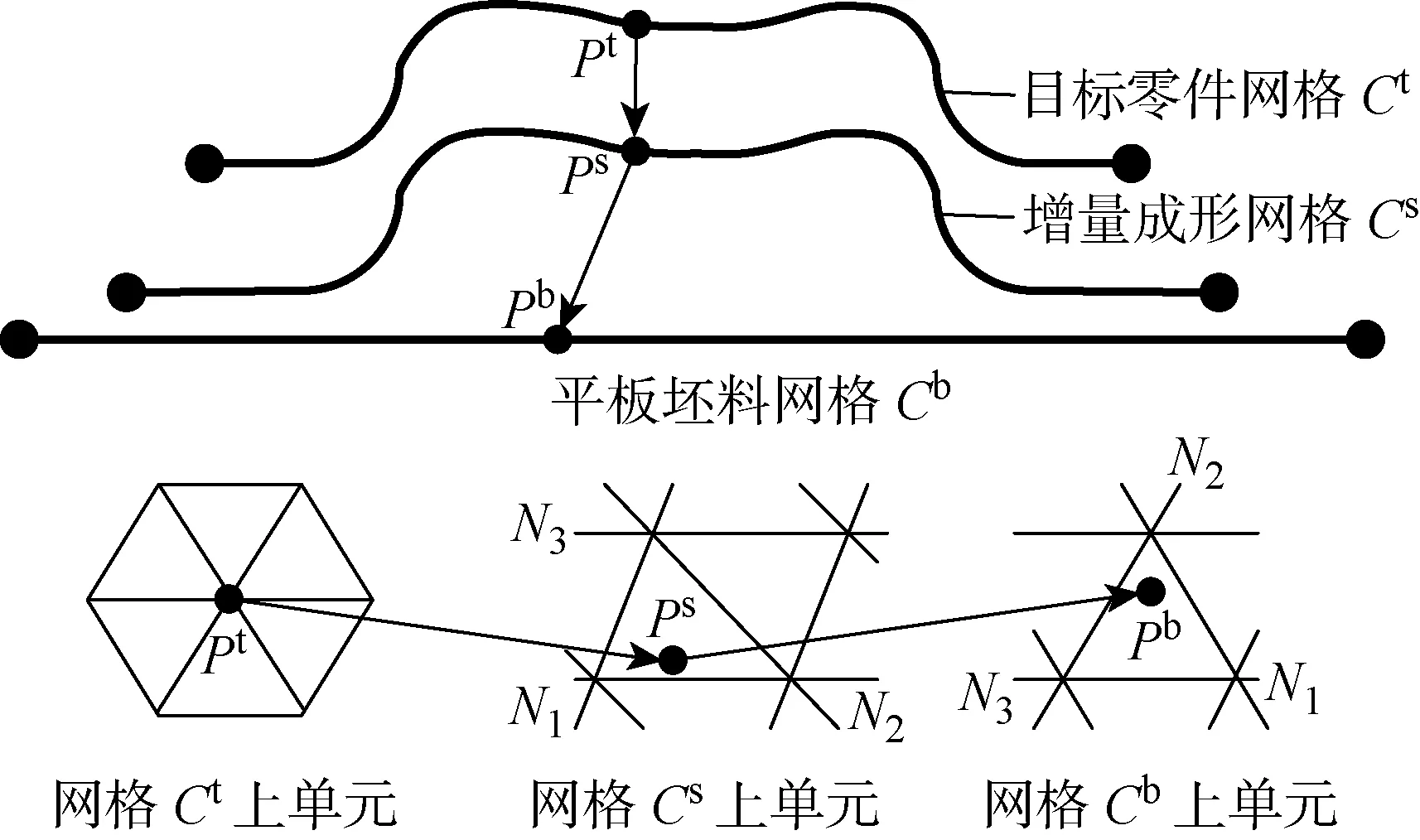

在优化坯料网格时需要3套有限元网格数据:目标零件网格Ct,优化过程中网格不变化,作为参考;坯料网格Cb,即需要优化的网格,根据网格即可得到优化的坯料轮廓;成型件网格Cs,由坯料网格通过增量算法计算得到,与坯料网格具有相同的拓扑关系.利用网格映射技术[12]更新坯料网格节点步骤如下,示意图如图3所示:

(1) 目标零件网格Ct上的任一节点Pt沿着法线方向投影到成型件网格Cs上对应的单元编号(EID)中(节点编号为N1、N2、N3),得到投影点Ps.

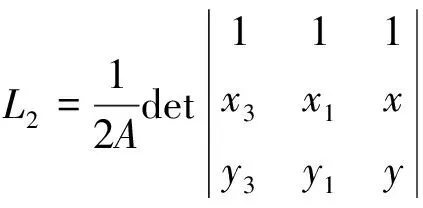

(2) 根据节点N1、N2及N3的局部直角坐标值代入

(1)

图3 节点坐标网格映射法Fig.3 Node coordinate grid mapping

(2)

L1+L2+L3=1

(3)

式中:A为三角形单元面积;xi、yi为单元节点i的局部直角坐标(i=1,2,3);x、y为投影点的局部直角坐标.得投影点Ps的面积坐标(L1,L2,L3).采用三角形面积坐标便于计算,对于四边形单元可以将其分割为两个三角形单元,分割时并没有改变网格中节点的位置与拓扑关系.

(3) 成型件网格Cs与坯料网格Cb中节点单元一一对应,根据Cs中EID的单元,可以定位Cb中EID的单元(节点编号为N1、N2、N3).设坯料网格单元EID中一点为Pb,其对应与投影点Ps,两者具有相同的面积坐标,得Pb(L1,L2,L3).

(4) 已知坯料网格中节点N1、N2、N3局部直角坐标,根据

(4)

可求得Pb坐标位置.

(5) 按目标零件网格Ct的节点循环,可更新坯料网格Cb的节点,得到优化的坯料轮廓.

3 工程中应用实例

本文以两个拉深件作为实例,通过优化坯料形状验证上述方法.数值分析中,逆成型求解初始坯料形状采用自主研发的KMAS/One-step求解器,增量模拟冲压成型采用DYNAFORM软件,自带LS-DYNA动力显式求解器.

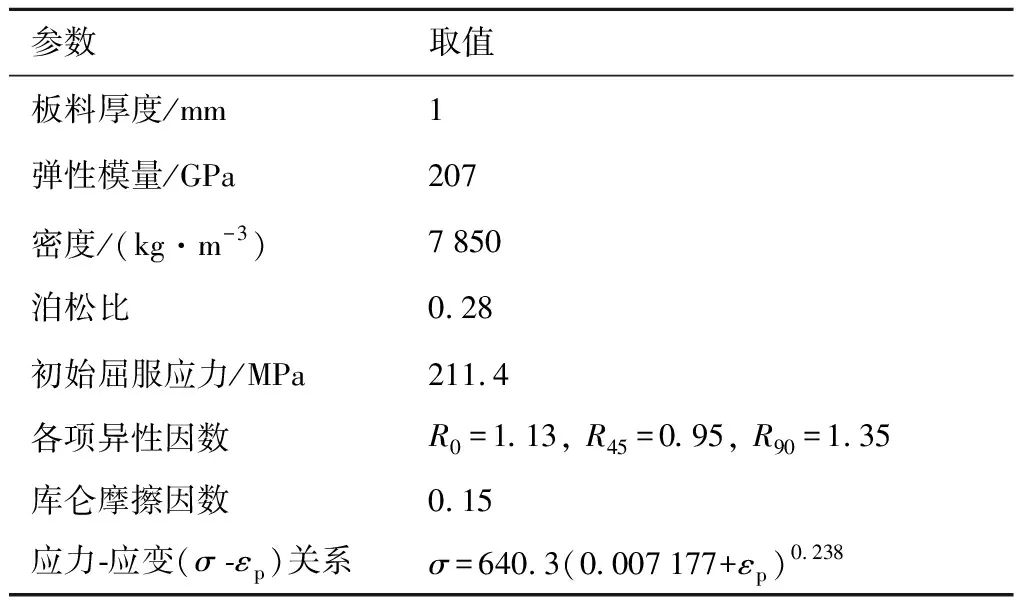

模拟采用的材料型号为ST12低碳钢,材料参数表1所示.

表1 材料参数Tab.1 Material parameters

3.1 带法兰方盒的坯料设计

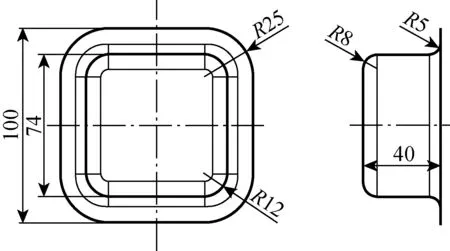

方盒形状与尺寸如图4所示,根据对称性,选择方盒的1/4形状进行模拟,以节约计算时间.增量模拟时采用双动拉延,拉延参数为:压边力10 kN,凸凹模间隙采用实际值2 mm,冲头速度4 m/s.

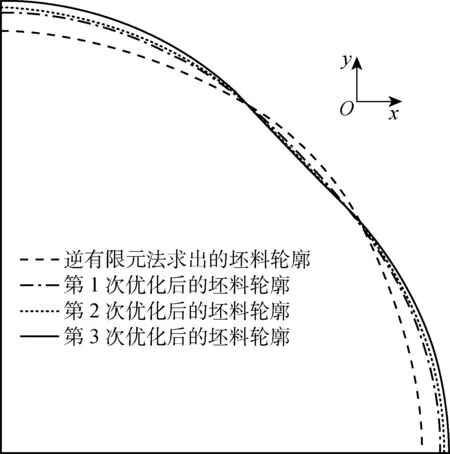

逆有限元法求出的坯料初始轮廓和每步优化后的坯料轮廓如图5所示,增量模拟不同坯料的成型件轮廓与目标零件轮廓的比较如图6所示.从中可以看出,初始坯料经增量计算后,所得到的成型件法兰部分材料流动不均匀,成型轮廓与目标零件轮廓之间有较大的差异.利用节点网格映射算法对坯料轮廓进行修正和优化,用增量模拟优化后的坯料,每步优化逐渐逼近目标零件轮廓,经3次优化得到合理的坯料轮廓,合理坯料增量成型后具有均匀的法兰,材料流动均匀.优化前后,初始坯料面积为4×4 358.068 mm2,最终优化后坯料面积为4×4 644.630 mm2.

图4 方盒形状与尺寸(mm)Fig.4 Shape and size of square box (mm)

图5 初始坯料轮廓与优化后的坯料轮廓Fig.5 Initial blank contour and optimized blank contour

图6 每步成型件轮廓与目标零件轮廓的对比Fig.6 Comparison of the contour of each step and the contour of the target part

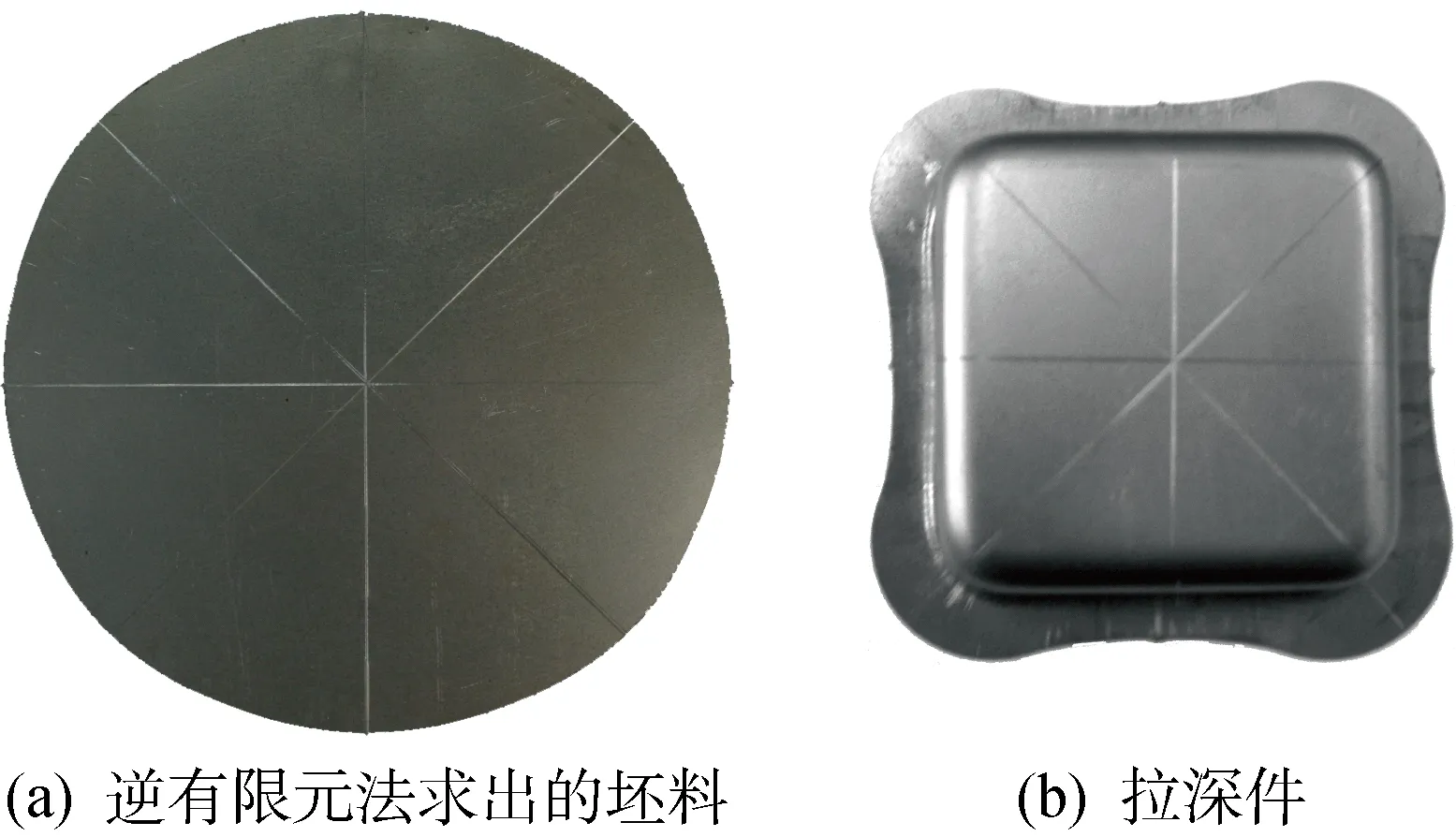

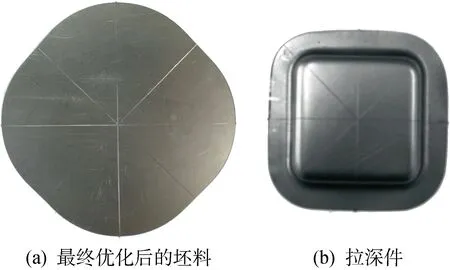

用初始坯料和优化后的合理坯料进行拉深实验,得到的拉深件分别如图7和图8所示.实验结果与模拟结果相吻合.最终优化后的坯料拉深后法兰形状均匀,对边宽度最大100.8 mm,最小100.3 mm,拉深件修边余量小.

图7 初始坯料及其拉深件Fig.7 Initial blank and its deep drawing parts

图8 合理坯料及其拉深件Fig.8 Reasonable blank and its deep drawing parts

3.2 某电动车B柱坯料设计

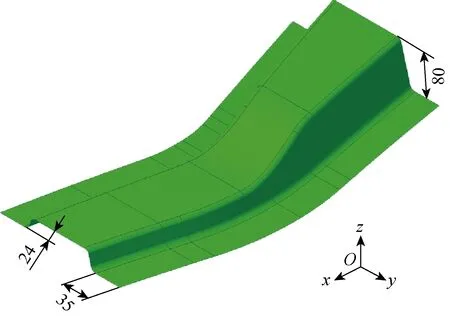

B柱几何形状如图9所示,材料型号选择ST12,增量模拟参数为:压边力 1 000 kN,拉延深度24~80 mm,冲头速度4 m/s,模具间隙2 mm,法兰宽度35 mm.

图9 电动车B柱几何形状(mm)Fig.9 Electric car B-pillar geometry (mm)

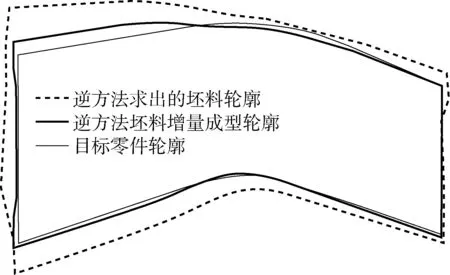

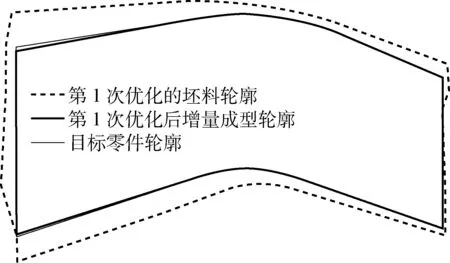

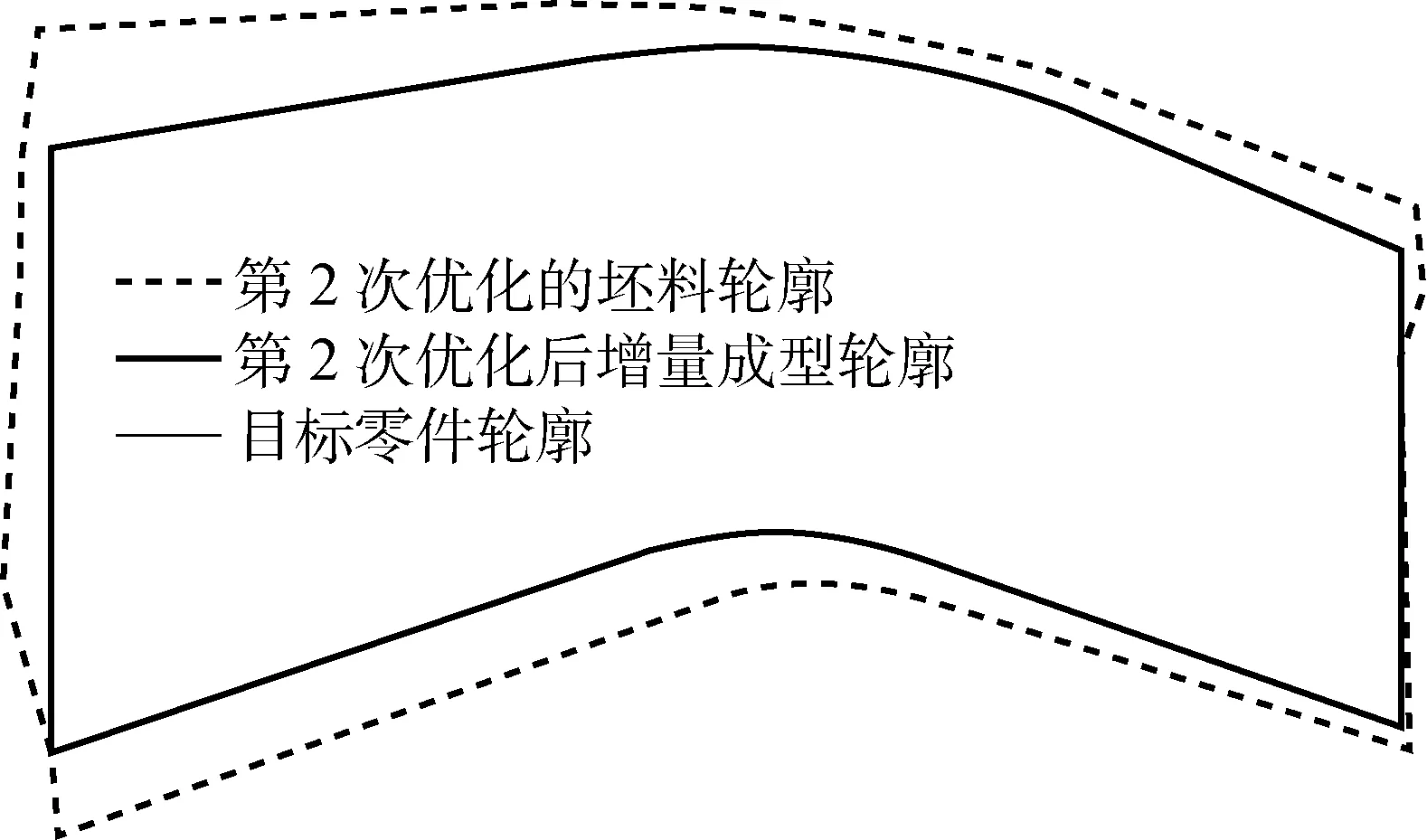

逆方法求出的初始坯料及其增量模拟的轮廓如图10所示,法兰部分与目标零件具有较大差异.经两次优化得到合理坯料轮廓,坯料及成型轮廓分别如图11和图12所示,合理坯料成型后的法兰与目标零件一致.得到的初始坯料的面积为 188 569.624 mm2,合理坯料面积为 183 414.271 mm2.

图10 初始坯料及其增量成型轮廓Fig.10 Initial blank and its incremental profile

图11 第1次优化后的坯料及其成型轮廓Fig.11 The first optimized blank and its profile

图12 第2次优化后的坯料及其成型轮廓Fig.12 The second optimized blank and its profile

4 结语

坯料尺寸是金属薄板成型的关键因素,逆有限元方法能快速计算出初始坯料形状,并且同时分析成型过程中不同因素对产品质量的影响.为得到良好的拉深件,初始坯料需要进一步调整.本文以有限元网格数据为基础,采用节点网格映射方法优化初始坯料,经有限次优化得到合理的坯料形状,其增量成型件的轮廓与目标轮廓相符合.

实例分析结果表明,经合理坯料成型的零件具有均匀法兰,达到修边余量小或无修边.方盒模拟结果和实验结果相符合,由于实验条件所限,B柱实验尚待进一步研究.在冲压成型中,该方案可减少不必要的调模和试模次数,节约设计时间.