浅析影响两段式煤气发生炉气化效率的因素

2019-11-29聂贤勇姚青山

聂贤勇 姚青山

摘 要:在生产建筑陶瓷制品的过程中,需要消耗大量的燃料。建筑陶瓷企业使用最多的燃料是发生炉制煤气。其原理是将煤经煤气发生炉转化为煤气供辊道窑燃烧使用,这一煤制气技术在建筑陶瓷企业中被广泛应用,且主要是以两段式煤气发生炉作为煤制气的主要设备。如何提高两段式煤气发生炉的制气效率,降低企业生产成本,是建筑陶瓷企业非常关注的问题。本文通过对建筑陶瓷企业两段式煤气发生炉制气效率的分析,研究影响两段式煤气发生炉制气效率的因素,并从中找出其解决方法,为建陶企业在使用两段式煤气发生炉制气过程中提高制气效率提供相关参考。

關键词:建筑陶瓷;两段式煤气发生炉;煤制气;气化效率

1 前 言

建筑陶瓷行业作为传统的制造业,是典型的高污染、高能耗企业,能耗成本在陶瓷生产成本所占比例达30%以上。大部分建筑陶瓷企业采用煤炭作为主要能源,并通过两段式煤气发生炉将块煤转化为水煤气供辊道窑使用。两段式煤气发生炉作为建陶企业煤制气的主要设备种类,如何提高其气化效率,降低生产成本是建陶企业非常关注的问题。笔者从多家建筑陶瓷企业实际用煤情况进行分析,研究影响建筑陶瓷企业两段式煤气发生炉煤气转化效率的因素,提高煤的气化效率,提高煤炭利用率,对于建陶行业减少能源浪费,降低生产成本具有重要意义。

2 影响煤气发生炉气化效率的因素

煤气发生炉的气化效率是指煤气的发热量占原煤发热量的百分比,是煤气发生炉重要的气化指标之一,用公式表示为:

由上式可知:在发生炉确定的情况下,煤气的热值、煤炭的产气率以及煤炭热值是衡量气化效率的三个指标。而煤气的热值和煤炭的产气率与气化工艺技术有直接关系。因此影响两段式煤气发生炉制气效率的因素主要在两方面:一是气化原料煤的理化性能;二是煤气发生炉设备操作管理。

3 气化原料煤的理化性能对气化效率的影响

3.1 原料煤的粒度

原料煤的粒径大小、粒度均匀状况及煤粉含量,都直接影响气化效率。

当块煤粒度太小时,总的气化反应面积大,化学动力学条件好,为扩散控制。但是气流阻力较大,炉底鼓风压力不能提高,传质条件差,被迫增加鼓风量,一方面因增加鼓风量,随煤气带出的煤灰增多,造成燃料的损失增加并且容易堵塞管道;另一方面气化炉内气流不均匀,恶化煤气质量,最终减少了煤气产率。此外,小颗粒煤灰熔点低,易造成炉内结渣。

当块煤粒度过大时,阻力小,颗粒间隙大同时接触面积小,非均相的气化反应面积小不利于完全气化,气化后碳粒被灰壳包围,化学反应动力学条件差,为动力学控制,造成灰渣中碳含量增加,并降低了气化效率。此外,块煤粒度过大还容易堵塞加煤阀,影响操作。

粒度不均、大小不一的煤块不可以混杂入炉。在布煤过程中混杂大小不同的煤块会沿着发生炉截面不均匀分布。小颗粒及细煤易落于中心区域,细煤在料层中嵌填在块煤间的缝隙中造成料层阻力增大,致使气化强度降低,灰渣含碳量也会随之增加;而大粒度块煤落在边上,形成阻力小,气化速度快,易冒火,因此造成偏烧结渣等现象。

合理控制好入炉煤块粒度大小以及粒度的均匀性,煤块的粒度大小比值在2左右;煤块中的煤屑煤粉尽量减少。

3.2 原料煤块的反应活性

影响原料煤块的气化性因素有两个方面:

一是煤的表面积,即气化剂所能到达的表面,接触面积越大气化强度越高。对于块煤而言,化学反应是在有孔的固体壁上进行,有效表面越大,煤气化过程完成越快越彻底,煤气质量越好,产率越高。

二是煤中矿物质。实验表明,当用盐酸洗除煤中灰份后,其反应性大大降低。这表明矿物质中的催化组份起了决定性作用,有催化作用的物质是碱金属、碱土金属,而不是硫化物或其它物质,其中以Ca、Mg的作用最为明显。当煤灰中氧化钙含量低于35%时,随氧化钙含量增加,煤灰熔融温度不断降低(注:还要看氧化钙以何种物质存在于块煤中,再进行综合分析)。灰份的催化作用不仅影响非均相水蒸气气化反应,而且也影响均相反应的进行。加入上述碱金属和碱土金属可大大降低灰渣中含碳量,提高煤气产率。

3.3 粘结性

粘结性是指当烟煤被加热时,由于产生胶质体而使煤粘结成团块的性能。煤的粘结性是决定该煤是否可以在两段炉内气化使用的非常重要的指标,原因在于:在干馏段内煤料受热将出现膨胀与粘结的现象。如烟煤粘结性较强,则被加热到300 ~ 400℃时,就会出现粘结与膨胀,使较小的煤颗粒粘聚成较大的团块或煤饼,从而导致上升载热气流分布不均匀、影响干馏效果,而且还会阻碍、甚至堵塞料层均匀下移,导致整个炉内的气化过程恶化。因此,作为气化用煤,尤其是烟煤,煤的粘结性是非常重要的指标。

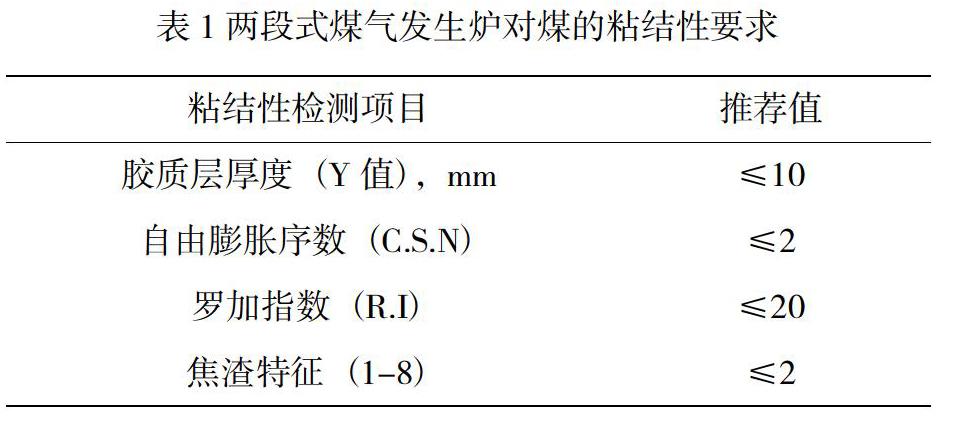

反应煤在受热状态下的粘结性与膨胀性检测项目有:自由膨胀序数(CSN)、胶质层厚度(Y值)、罗加指数及煤工业分析中的焦渣特征(1-8)等。企业实际使用经验表明,入炉煤的粘结性,最好按表1中推荐的指标选用。

3.4 灰熔点

煤的灰熔点是煤灰熔融特性指标,常用煤灰的软化温度ST来表示。灰熔点是判断煤在炉内气化过程中是否结渣的重要参数,气化过程中既可以满足炉内各层次反应热量需求又不会有熔渣或挂渣现象,通常要求块煤灰熔点ST应在1150 ~ 1250℃之间为宜。

3.5 挥发分

两段式炉体结构可降低煤气的携尘量;在干馏段内,煤中的挥发分转变为小分子烃类(如甲烷等小分子烃类),集中回收或提高煤气热值。所以我们希望煤中的挥发分含量相应较高,突出体现上述优越性。但是挥发分含量太高不仅存放的时候容易自燃,也产生大量的长链烃基有机物未分解小分子烃类而易析出焦油;一般来说,煤中的干燥无灰基挥发分含量不低于25%、不高于35%为宜,因此建议空干基挥发分在27% ~ 33%比较合适。

3.6 热稳定性

对固定床气化炉来说,煤的热稳定性是影响正常气化操作的重要因素。如果煤的热稳定性较差,煤炭入炉后就会因受热而迅速热分解,从而使煤块产生崩裂、破碎,这样一来就会提高炉内阻力和增加带出物的数量,不仅影响产气率,也可能产生其它的不利事件。所选煤块最好以高温热稳定性TS+6>80%为宜。

3.7 水分

煤的水分含量高,使产生的煤气热量对新进入的煤进行烘干,损失了大量的煤气余热,降低了煤气出口温度,并使煤气含有大量的水分,煤气质量下降。水蒸气含量过高,导致煤气温度过低,致使大量焦油析出,粘结堵塞煤气管道等。另外,内在水分中的结合水容易突然析出产生汽化,从而导致煤块崩裂,是造成煤块热稳定性不良的主导因素之一。

为了控制入炉煤的含水量,煤仓应设置煤棚,否则,湿煤进入振动筛之后,煤粉会堵塞筛网,降低筛分效果,很难保证入炉煤的粒度要求,进而影响气化效果。

统计表明,两段式煤气发生炉上段煤气热值会随着气化煤中的水分增加而明显下降,十分敏感。原则上实际入炉煤块中的含水量以控制在<15%为宜。

3.8 机械强度

两段炉内的煤层较厚,一般都在6米以上,煤在炉内下移过程中,会产生挤压与磨擦。因此,要求两段炉用煤比单段炉用煤更应具有较高的抗碎、落下和耐磨强度。所以要求落下强度S25>65%。

3.9 固定碳、收到基低位发热量、灰分

固定碳越高,煤块产气越多,通常要求空干基固定碳FCad≥55%。

收到基低位发热量越高对煤制气越有利,通常要求收到基低位发热量Qnet.v.ar≥6000 cal/g。

灰分要求尽可能低,对煤制气越有利,通常要求空干基灰分Aad≤8%。

3.10 硫含量

硫含量要求尽可能低,主要影响设备腐蚀和排放问题;所以一般要求制气块煤空干基含硫量St,ad<0.5%。

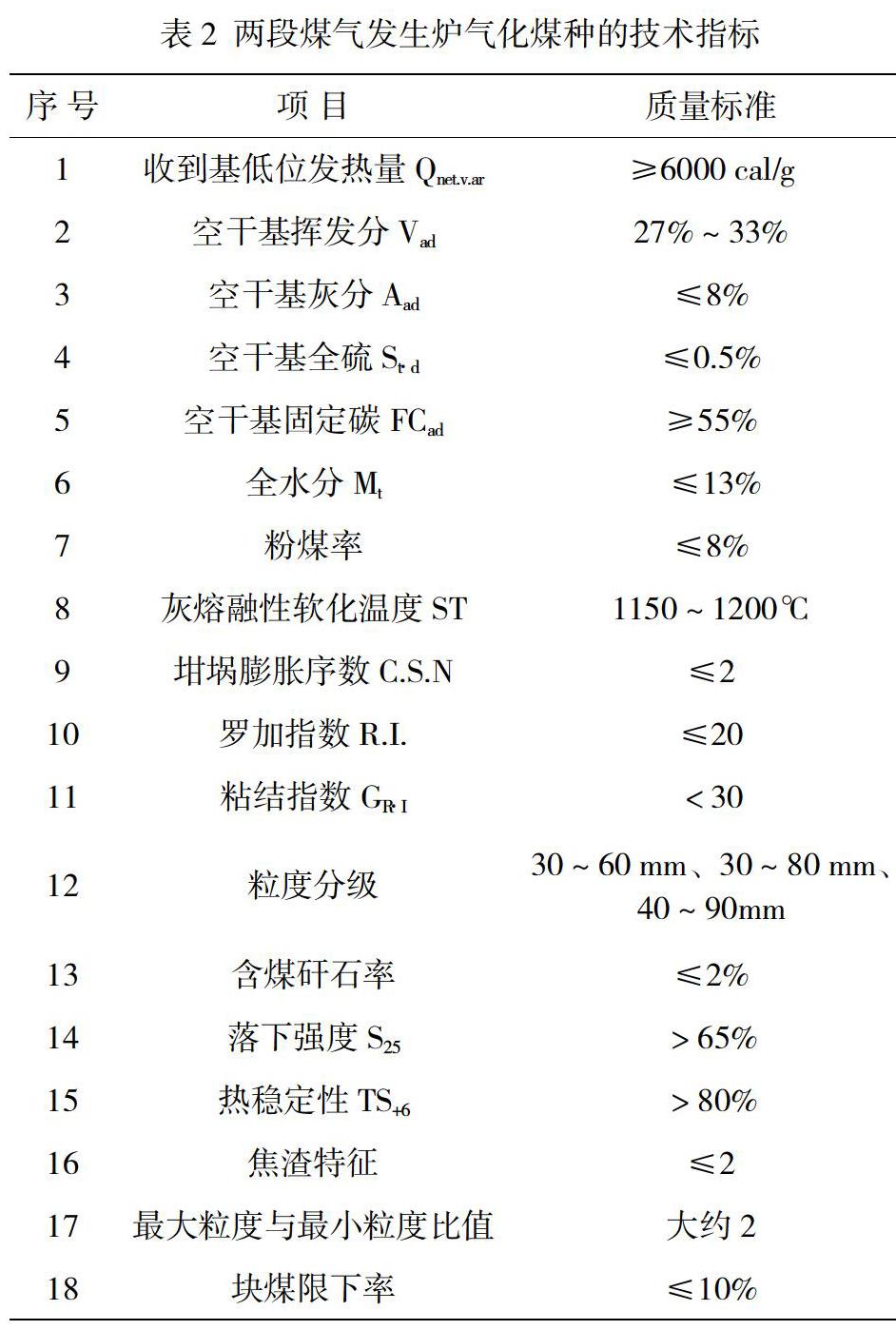

综上,入炉块煤的煤质对两段炉的正常气化有着至关重要的影响,具体技术要求可参照表2 两段煤气发生炉气化煤种的技术指标。

4 煤气发生炉设备操作管理对气化效率的影响

4.1 鼓风量和饱和温度

煤气发生炉的鼓风量参数奠定了炉内热平衡的基础,对于混合煤气发生炉而言,它直接与最终煤气的成分相联系。饱和温度是煤气发生炉行业的习惯性术语,实质上是指气化剂(空气与水蒸气)的混合温度。

确定鼓风量和饱和温度的依据:鼓风量基本确定煤氣的产量,它与饱和温度共同决定了炉内各层区的温度及气体成分,是设计计算物料和热量平衡的原始依据,而试烧和实际运行后的经验数据是技术管理中下达操作指标的基础。

影响饱和温度最敏感的因素是煤的工业分析结果和灰熔点。饱和温度低,则表征气化剂中蒸汽含量比例低,氧化层温度和出气化炉气温一定会升高,反之亦然。真实正确的饱和温度,应依据煤的灰熔点确定,即保持氧化层温度低于灰熔融性软化温度ST:10 ~ 30℃为合理。

煤气发生炉操作时,应该尽最大可能提高炉温,提高块煤的反应活性,从而强化其气化过程。煤的反应活性直接影响块煤在气化炉反应的快慢、完成的程度、耗煤量、耗氧量及煤气中的有效成分等;高反应活性的块煤可以在生产能力基本稳定的情况下,在较低的气化炉温度下进行操作,从而避免煤灰结渣及破坏煤的气化过程;但是饱和温度并非越低越好,一方面可能引起炉内结渣;另一方面,出炉煤气温度升高,带走显热增加(即物质未发生化学反应或相变化时,温度升高或降低所需要的热量),热效率反应降低。高活性的煤气化时,空气耗量低,宜适当提高饱和温度,即以较高比例的蒸汽调节炉内温度,使煤气中氢和一氧化碳含量增大。

4.2 布风均匀性的控制

煤气发生炉的炉蓖布风系统设有中心调节管,可以方便调节炉蓖中心布风量,在生产负荷低时减少中心管布风量,在生产负荷高时,增加炉蓖中心布风量,合理布风可有效提高气化效率。

4.3 料层厚度控制

大块煤在气化时候的阻力小,同时接触面积小,反应面积也小,此时料层应该适当厚一些。小块煤炭在气化时候表面积大,料层可以适当的薄一些,水分以及挥发分在干馏层和干燥层内出去,是对气化有利的。但是煤炭粒度也不可以太小,否则会使料层阻力增大,煤气带出的煤灰增多,造成燃料损失和堵塞管道。同时,大小不一的煤块不可以混杂入炉,混杂大小不同的煤块会沿着发生炉截面不均匀分布,可能造成偏烧、结渣等现象。料层厚度的控制要根据实际炉矿和气体成分进行综合分析。

5 结 语

结合以上几点,要使块煤制气产率最大化,必须要充分了解煤块种类,对不同煤种煤炭品质有清晰的认识,确保煤炭的品质对制气有利;同时结合煤气发生炉的实际运作情况及经验数据,综合分析得出合理的工艺参数,以达到煤气产率最大化的目的。

参考文献

[1] 徐振刚, 张振勇. 水煤气发生炉煤气化工艺效率分析[J]. 煤化工, 2000(4):9-11.

[2] 詹俊怀, 尤彪. 煤气化过程气化效率分析[J]. 氮肥技术, 2009, 30(3):3-4.

[3] 白戌苗, 胡俊青. 提高煤气发生炉气化效率分析与实践[J]. 有色冶金节能, 2004, 21(4):36-38.

[4] 舒敏, 程伊金, SHUMin,等. 提高发生炉煤气质量的生产实践[J]. 有色金属(矿山部分), 2013, 65(6):36-40.