轴承热装工艺研究

2019-11-27李攀房东

李攀 房东

【摘 要】轴承是变速器重要的传动部件,轴承的装配质量直接影响着轴承的寿命,影响变速器的质量。本文以某客户总成最常用到的副箱中间轴轴承为例,简单介绍了轴承装配工艺,详细叙述热装工艺的实验过程和方法,并据此制定了热装参数和作业办法。

【关键词】变速器;轴承;装配工艺;加热

1.引言

軸承作为变速器传动系统中的关键零件,对变速器总成质量起到决定性作用。现阶段的轴承装配工艺主要有压力装配和热(冷)装法。压装是利用液压泵推动夹具将轴承压入与之配合的孔(轴),装配过程中对轴承清洁度有一定影响、并且可能出现轴承压伤,这也是我司目前主要轴承的装配方式。热装法是利用热胀冷缩原理,使其将原本紧配合变为松配合的一种安装方式,常使用的方法有电热板加热、电炉加热、感应加热、油槽加热,其中感应加热利用电磁感应原理可以快速、可靠而又干净地将轴承加热至所需温度,不会对轴承、主轴造成损伤,且具有很高的效率。

热装可以为客户提供更高品质的产品,特别适合于我司的可分离式圆柱滚子轴承。由于内外圈分开装配,因此被加热的只有内圈,这样可以轻易装于轴上,同时不会对外圈和孔座的配合产生影响。本文将以某客户产品大量用到的NJ型轴承42307E为例,进行热装工艺的实验和参数确定。

2.初步分析

2.1加热器的控制

该轴承加热器控制分为时间模式和温度模式。温度模式下通过吸附在轴承上的传感器来实时检测温度,达到设定温度时机器停止加热完成退磁。时间模式下为倒计时,达到设定的时间即停止加热并完成退磁。在前期试验过程中发现温度模式下传感器无法和轴承内壁保持良好接触,且温度易被环境影响;需要定期校准;作业时消耗的操作时间长,对操作要求较高。考虑操作便利性、节拍和后期维护,我们选择了时间控制模式,仅需放上工件,按下按钮至倒计时完毕即可,操作简单快捷。

2.2热装参数分析

圆柱滚子轴承42307E 尺寸参数350 -0.012,C09020副箱焊接轴头尺寸35+0.016 +0.006,过盈量δ=0.006-0.028mm,顺利装配时应保持0.01mm左右的间隙,轴承加热膨胀量:

△d max=δ+0.01=0.038mm。 (1)

根据轴承钢膨胀量计算公式:

△d max=a*d0*(t1-t0)=1.25x10^-5x35x(t1-30) (2)

根据式(1)(2)得: t1 max=116.9 ℃,具体数值需要再根据试验结果修正。

其中,△d是轴承的直径膨胀量,单位为mm;a为轴承钢线膨胀系数,为1.25*10^-5;d0为轴承或工件的初始直径;t1为轴承加热后的温度;t0为轴承的初始温度。

轴承内圈加热超过120℃可能会导致轴承发生退火,使轴承内部金相组织和力学性能发生变化,从而使内圈的硬度和精度降低,损害轴承性能。经式(2)得t1 max=116.9℃小于要求值,考虑到轴承装配可以在2-5秒内完成,因此忽略轴承在装配过程中的温度损失。

3.实验及结果分析

3.1简述装配工艺

a、将免清洗的焊接轴总成立放在工作台面;b、取42307E轴承内圈放在加热器上,启动加热机待达到规定时间;c、迅速将内圈拿起套入轴头;d、使用榔头敲击一次,确认装配到位,并补偿因轴向冷却收缩与轴肩产生的间隙。

3.2实验材料

A、 上海戴姆电器 DCL-T轴承感应加热器。功率0.5-1KW,适用轴承内径20≤φ≤120mm,具有自动退磁功能。

B、 胜利仪器DM6801A K型热电偶测温仪。量程-50-250℃,分辨力0.1℃,测量精度±1.5℃,经过公司计量室校准。

C、 JS150T-1707046B副箱焊接轴总成、42307E轴承各50件。

3.3实验过程及结果分析

3.3.1.加热时间与温度变化

初步确定加热温度与加热时间的关系如图1。

3.3.2热装试验

参考2.2中计算得到的加热时间,结合3.3.1实验得到的温度与加热时间的关系,确定试验从17秒加热时长开始做,每个加热时间做10组数据,按最小单位1秒步进。深色加粗的表示手工装配成功,白色表示无法装入。

3.3.3轴肩间隙测量

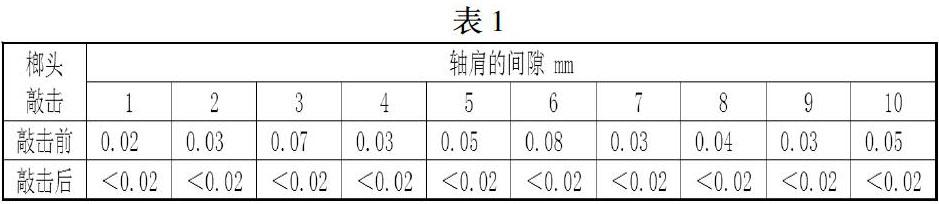

轴承内圈安装在焊接轴轴肩上,使用榔头敲击前后分别使用塞尺测量轴肩和轴承之间的间隙。得到结果如表1:

3.3.4结果分析

根据实验结果确定了42307E轴承内圈最终的加热时间为18S,此时轴承温度为105.8℃,小于我们的计算的最大加热温度,也符合轴承的加热要求。对于16s出现的92℃即可完成装配的情况,是由于轴承和轴的配合过盈量比较小。

热装完毕后如果不敲击轴承内圈,会导致内圈和轴肩的间隙较大且无法控制。该误差一部分是手工放置自未安装到位产生的,另外还有在冷却过程中轴承内圈沿宽度方向收缩导致的,通过一次敲击后,间隙均控制在0.02mm以内。

3.3.5.批量试装验证

基于3.1的装配工艺,经过6、7、8月份的批量装箱验证,约750台份,出现了9个热装失败的,测量轴肩间隙50台份,均小于塞尺最小值0.02mm,一次安装合格率为98.8%,满足装配节拍。

4.小结

本文以NJ型轴承42307E内圈为例,提供了一种轴承热装参数的实验方法,重点叙述了热装工艺的实验和分析,为企业轴承热装制定了合适的加热参数并通过了量产验证,最后介绍了控制轴肩间隙的简单高效的办法。

【参考文献】

[1] 孟庆新.大型风电机组主轴轴承装配工艺分析[J].风能产业,2016,85:70-71.

[2] 张宽,侯军.轴承热装加热温度分析[J].机械工程师,2012,10:113-114.

[3] 国家质检总局(CN-GB).产品几何技术规范(GPS).极限与配合.第1部分:公差、偏差和配合的基础[Z],2009-03-16.