基于某导叶内环的新材料切削性能研究

2019-11-27张伟王凯元邓月诚

张伟 王凯元 邓月诚

摘 要:某一体导叶内环包括铸造Ti3Al基合金材料和热等静压成型的Ti2AlNb材料2种。此类材料在航空航天发动机领域具有广阔的应用前景,其材料性质明显区别于目前机匣类零件所选用的各个牌号的钛合金和高温合金等,其金属切削性能必然与传统材料存在差异。以此次零件试制为契机,收集有关数据,摸索加工规律,并初步形成Ti2AlNb和Ti3Al基合金材料的切削性能技术总结,为以后加工同类材料零件时能够有预见性地降低风险、提高效率、控制成本,是很有必要的。

关键词:切削;Ti2AlNb;Ti3Al

中图分类号:V229 文献标志码:A

1 项目背景

某导叶内环目前存在2种结构论证方案,其一是前、后半装配结构,其二是一体结构。在一体导叶内环的结构方案中包括铸造的Ti3Al基合金材料方案和热等静压成型的Ti2AlNb材料方案。

Ti2AlNb和Ti3Al基合金具有比普通钛合金更好的高温性能、抗氧化能力和抗蠕变性能,又具有大幅小于镍基高温合金的材料密度,对发动机减重具有重要意义。因此,此类材料在航空航天发动机领域具有广阔的应用前景,是下一代航空发动机零件主要材料的最有力竞争者之一。

2 问题描述

Ti2AlNb和Ti3Al基合金作为机匣类零件的新型材料,其材料性质明显区别于目前机匣类零件所选用的各个牌号的钛合金和高温合金等,其金属切削性能必然与传统材料存在差异。目前行业内对于此类材料的研究全部集中在材料、冶金、焊接等领域,在相关技术资料中几乎找不到任何对其机械加工性能的介绍或描述。

3 攻关内容

结合零件试制加工,对车削、铣削、钻镗、攻螺纹等工序的加工信息进行采集,试验在多种不同的切削参数下,对刀具磨损、切屑状态、零件表面质量、加工面技术状态等数据进行收集和整理分析,归纳总结出一套较为经济合理的机加切削方案。 证实Ti2AlNb和Ti3Al基合金一体结构导叶内环单组件的机加可行性。形成Ti2AlNb和Ti3Al基合金切削性能技术总结报告。

4 具體工序的试验内容划分

结合工艺路线分析可知,零件以车削加工为主(Ti3Al导叶内环8道,Ti2AlNb导叶内环9道),车削主要使用常见的R0.8偏刀和R2球刀,粗精加工有序分布,加工部位也以非常典型的内外圆、端面居多,具备较好的试验条件,因此车削加工以分组试验的方式采集加工数据并进行分析。

5 研究方式

考虑到现场的实际以及需要保证零件加工质量和交付周期进行试验攻关的实际情况,应当尽量减少试验的变量;从机匣厂现场的实际应用出发,优先探索加工时切削速度(转速)、进给量、切削深度3个主要控制变量。将其他因素的影响尽可能地降低,以此来凸显新材料在不同加工参数组合中的表现。

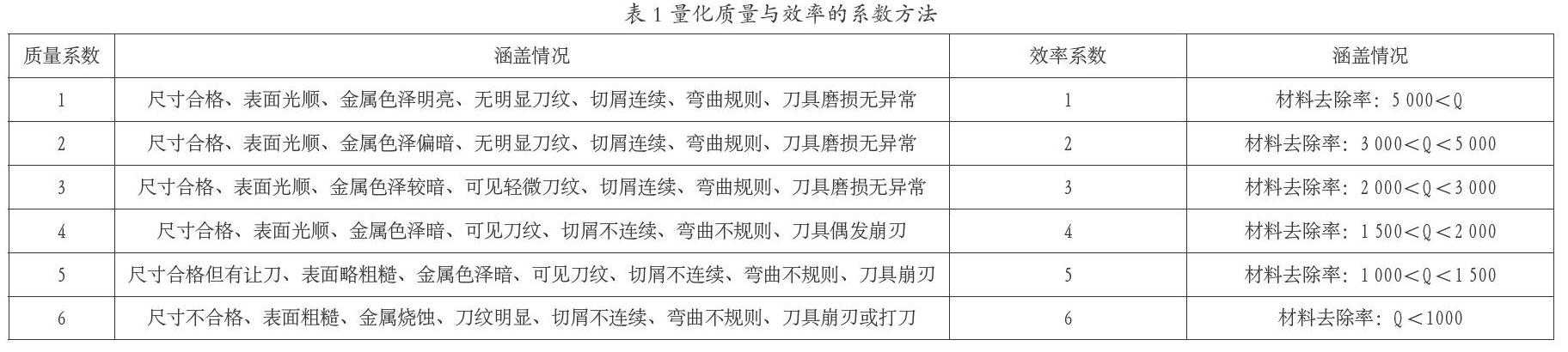

6 评价切削状态的方法

影响切削过程的因素有很多,切削力、切削热、材料、切削用量、刀具规格、切削连续性、振动、冷却、润滑、刀具磨损积屑、偶发意外等,变量的观察和测量都比较困难,实际操作效率很低或者根本不具备观测条件。

7 试验参数选取范围

以切削高温合金常用的切削参数:n=15 r/min~35 r/min,f=0.1 mm/r~0.3 mm/r,ap=0.1 mm~0.4 mm为出发点,适当向“高点”拓展范围,但在较稳妥的“低点”范围增加数据采集密度。

8 信息收集

在Ti3Al导叶内环单件的No.20粗车前端、No.25粗车后端、No.60车前端焊蜂窝面、No.65车后端焊蜂窝面共4道车加工工序, Ti3Al导叶内环组件的No.35精车前端、No.55精车后端共2道车加工工序中,共采集车削加工数据228组。

在Ti2AlNb导叶内环单件的No.25粗车前端、No.30粗车后端、No.35车前端焊蜂窝面、No.40车后端焊蜂窝面共4道车加工工序, Ti2AlNb导叶内环组件的No.35精车前端、No.55精车后端共2道车加工工序中,共采集车削加工数据87组。

9 数据分析

9.1 Ti3Al基合金导叶内环车削

由表1可以得到以下结论。1)切深0.1 mm以下时,可选进给范围0.1 mm~0.3 mm,进给增大时切削速度必须降低。 2)切深0.1 mm以上时,进给不能大于0.2 mm。3)切深不能超过0.5 mm,且切深增大,切削速逐渐降低。4)参数的基本范围:切深0.5 mm以下、进给0.1 mm/r~0.2 mm/r、切削速度35 m/min~75 m/min(转速约为15r/min ~ 35 r/min)。

Ti3Al基合金导叶内环取得3级以上质量系数、3级以上效率系数时不同切深所需要的切削速度和进给量。1)切深0.2 mm~0.5 mm,切深0.2 mm时进给不低于0.2 mm,

切深0.5 mm时进给不大于0.2 mm。1)进给0.1 mm~0.3 mm,且随切深、进给增大,切削速逐渐降低。1)切削速度一般不低于35 m/min,不高于75 m/min,在切深0.2 mm以下时可以达到70 m/min以上。 1)参数的基本范围:切深0.3 mm~ 0.4 mm、进给0.12 mm/r~0.32 mm/r、切削速度35 m/min ~75 m/min(进给0.3 mm/r时须降低)。

Ti3Al基合金导叶内环取得3级以上质量系数、3级以上效率系数时不同切深所需要的切削速度和进给量。1)切深0.2 ~0.5,切深0.2时进给不低于0.2,切深0.5时进给不大于0.2。2)进给0.1~0.3,且随切深、进给增大,切削速逐渐降低。3)切削速度一般不低于35,不高于75,在切深0.2以下时可以达到70以上。4)参数的基本范围:切深0.3 ~ 0.4、进给0.1~0.3、切削速度35 ~75(进给0.3时须降低)。

Ti3Al基合金导叶内环对228组不同切削速度、不同进给、不同切深条件下的零件表面加工质量进行评价,综合加工效率,得出Ti3Al材料的切削加工参数结论。

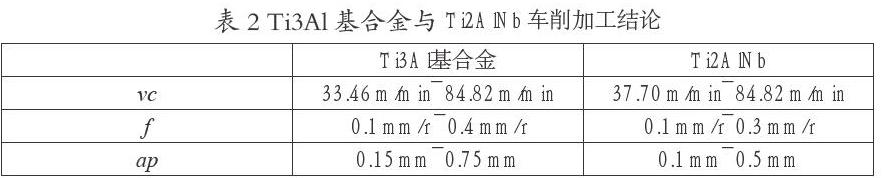

车削参数可达范围: vc= 33.46 m/min~84.82 m/min;f=0.1 mm/r ~0.4 mm/r;ap=0.15 mm~0.75 mm。

该范围内选择的车削加工参数加工出零件尺寸合格,表面光顺、粗糙度值不大于Ra3.2,无积屑或表面烧蚀的情况,切屑完整连续,排屑散热情况较好,刀具磨损正常,加工中无刀刃崩碎情况,加工经济性良好,刀具磨损情况证实该材料硬度小于常见高温合金,大于常见钛合金,黏性不明显,让刀情况不明显,具备机械加工条件。

9.2 Ti3Al基合金导叶内环铣削

9.2.1 径向凸台表面

使用φ20R1合金铣刀侧刃进给,ap=1 mm,S由300 r/min起始,逐渐增加至500 r/min,加工噪声推测振动不明显,该转速下F由20 m/min提高到100 m/min完成加工(在近毛料表面F适当降低)。

9.2.2 喷嘴端面

使用φ14合金铣刀侧刃进给,ap=1 mm,S由300 r/min起始,逐渐增加至400 r/min,加工噪声和加工后表面质量推测振动不明显,该转速下F由20 m/min提高到80 m/min完成加工。

9.2.3 径向孔、端面孔、螺纹孔

径向孔:φ12合金铣刀扩孔后φ19 镗刀加工。扩孔ap=1.75mm,S=300r /min后调整至400r/min,F由20提高到30mm/min完成加工;镗孔ap=0.25mm,S=300r /min未调整,F=10m/min后调整到20m/min完成加工。

端面孔:φ3中心钻,S=300r /min,F=50; φ5.08钻头,S=300r/min,F=50;φ7钻头,S=400r /min,F=50 m/min;扩孔铣刀S=400r /min,F=50;镗孔ap=0.25mm,S=400r /min,F=10完成加工。

螺纹孔:M6-6H螺纹铣刀,S=1 000 r/min,F=10 m/min未调整完成加工。

9.3 Ti2AlNb导叶内环车削

Ti2AlNb导叶内环采集数据的质量、效率系数分布情况。1)切深0.2 mm以下时,可选进给范围0.1 mm~0.4 mm,切深、进给增大时切削速度必须降低。2)切深0.3 mm以上时,进给不能大于0.3 mm。3)切深0.4 mm以上时,切削速度不大于65 m/min。4)切深不能超过0.5 mm,且切深增大,切削速逐渐降低。5)参数的基本范围:切深0.5 mm以下、进给0.1 mm~0.4 mm、切削速度15 m/min~85 m/min(切深大于0.3 mm时须大幅降低)。。

Ti2AlNb导叶内环取得3级以上质量系数、3级以上效率系数时不同切深所需要的切削速度和进给量: Ti2AlNb导叶内环对87组不同切削速度、不同进给、不同切深条件下的零件表面加工质量进行评价,综合加工效率,得出Ti2AlNb的切削加工参数结论。

车削参数可达范围如下。

vc=37.70 m/min~84.82 m/min;f=0.1 mm/r ~0.3 mm/r;ap=0.1 mm~0.5 mm。

該范围内选择的车削加工参数加工出l零件尺寸合格,表面光顺、粗糙度值不大于Ra3.2,无积屑或表面烧蚀的情况,切屑完整连续,排屑散热情况较好,刀具磨损正常,加工中无刀刃崩碎情况,加工经济性良好,刀具磨损情况证实该材料硬度小于常见高温合金,大于常见钛合金,黏性不明显,让刀情况不明显,具备机械加工条件。

9.4 Ti2AlNb导叶内环铣削

9.4.1 径向凸台表面

使用φ20R1合金铣刀侧刃进给,ap=1 mm,S由400 r/min增加至500 r/min,该转速下F由20 m/min提高到80 m/min完成加工(在近毛料表面F适当降低)。

9.4.2 喷嘴端面

使用φ14合金铣刀侧刃进给,ap=1 mm,S由300 rev/min起始,逐渐增加至400 rev/min,加工噪声和加工后表面质量推测振动不明显,该转速下F由20 mm/min提高到50 mm/min完成加工。

9.4.3 径向孔、端面孔、螺纹孔

径向孔:φ12合金铣刀扩孔后φ19镗刀加工。扩孔ap=1.75 mm,S=300 r/min后调整至400 r/min,F由20 m /min提高到30 m /min完成加工;镗孔ap=0.25 mm,S=300 r/min未调整,F=10m/min后调整到20 m/min完成加工。

端面孔:φ3中心钻,S=300 r /min,F=50 m/min;φ4.3钻头,S=300 r/min,F=50 m/min;φ7钻头,S=400 r /min,F=50 m/min;扩孔铣刀S=400 r /min,F=50 m/min;镗孔ap=0.25 mm,S=400 r/min,F=10 m/min完成加工。螺纹孔:M5-6H螺纹铣刀,S=1 000 r/min,F=10 m/min未调整完成加工。

10 结论

对不同切削速度、不同进给、不同切深条件下的零件加工质量进行评价,综合加工效率,得出车削加工的如下结论,可达参数范围见表2。

车削数据及推荐参数、铣削数据见前文分析。

参考文献

[1]张建伟,李世琼,梁晓波,等.Ti_3Al和Ti_2AlNb基合金的研究与应用[J].中国有色金属学报,2010,20(S1):336-341.

[2]冯艾寒,李渤渤,沈军.Ti2AlNb基合金的研究进展[J].材料与冶金学报,2011,10(1):30-38.