离心复合高铬钢轧辊的研究与实践

2019-11-27高玉章

张 伟,高玉章

(唐山钢铁集团重机装备有限公司,河北 唐山 063000)

离心复合高铬钢轧辊是在1978年法国CK轧辊制造厂首先研制成功,这种轧辊材质以其优良的抗热裂性能和高的耐磨性能,在热轧带钢连轧机粗轧机架使用并且用量逐年增加。1992年,我国宝钢开始试用法国公司CK公司和比利时MKT厂制造的高铬钢轧辊,用于热轧带钢连轧机R2粗轧机架。而后,武钢、鞍钢、包钢、等国内的一批大型钢铁公司开始在热轧带钢连轧机粗轧机架(R2-4)推广和应用离心复合高铬钢工作辊,高铬钢离心复合粗轧工作辊取得良好轧制效果的事实,引起了国内冶金轧机制造企业的极大关注,目前,国内已经可以批量生产规格繁多的高铬钢粗轧辊,不仅满足国内热轧宽带钢连轧机生产的需要,而且开始出口国外,因此,离心复合高铬钢轧辊具有广阔的市场前景,解决好高铬钢轧辊在生产过程中的缺陷、提高品质对于赢得市场提升企业竞争力具有重要意义[1]。

1 材质的特性

离心复合高铬钢轧辊的工作层含C 0.8%~1.8%、Cr 8%~14%,以及Mo、Ni 等合金元素,芯部为高强度合金球墨铸铁。高铬钢材质中的碳、铬含量较高铬铁大大减小,碳化物含量相对较小,约5%~10%,热导率高于高铬铸铁,因此对冷却水条件不像高铬铁轧辊那样要求苛刻,同时由于碳和碳化物含量少,辊面摩擦系数高,咬入性能良好;高铬钢材质的耐磨性不是单纯的依靠碳化物的数量,主要是依靠基体组织的特性,辊身基体组织中富铬,轧制中形成氧化膜致密而不易破碎和剥落,经热处理后,辊面硬度达到70-85HSD,轧辊工作层的耐磨性,抗压痕能力进一步增强,改善了板形。

2 存在的问题

2.1 结合层缺陷

高铬钢离心复合轧辊,芯部材料是有石墨析出的球墨铸铁,当工作层材质为高铬钢时,由于含有大量促进口倾向元素,因而使工作层与芯部结合部位石墨恶化,再加工碳化物的偏析使结合层变脆,造成复合辊外层结合不良或剥落。

2.2 辊颈强度不足

在生产过程中,影响轧辊辊颈强度主要有以下三个方面;

(1)芯部材料球墨铸铁的正常浇注温度一般为1340℃~1360℃,在这个浇注温度下,铁水的球化和孕育效果是最佳,但由于工作层高铬钢的液相线温度较高,如果芯部铁水按常规温度浇注,则不能与轧辊工作层熔合成一体,因此 ,不得不提高芯部铁水的浇注温度,但同时也加速了芯部铁水球化孕育衰退速度,不利于辊颈强度的提高[2]。

(2)由于工作层材质含有较多的Cr、Mo、V等强烈的碳化物形成元素,这些元素扩散到轧辊芯部铁水中,形成网状碳化物,对轧辊芯部基体组织起着割裂作用,削弱了轧辊辊颈强度。

(3)为消除高铬钢组织中容易出现粗大的原始网状碳化物,对高铬钢轧辊需要进行高温热处理,通常最高温度不低于1050℃,在热处理过程中,轧辊辊颈由于同样受高温的影响,使组织中的球状石墨毛化,铁素体增多,削弱的辊颈强度[3]。

3 措施

3.1 采用三次浇注二次复合技术

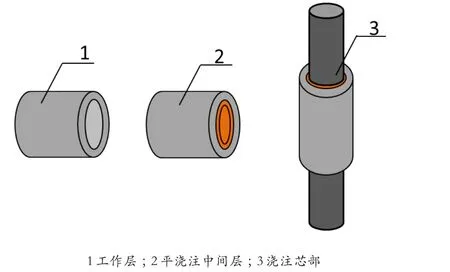

三次浇注二次复合是在引入中间层材质作为工作层和芯部的过渡层,即先在离心机上浇注轧辊高铬钢工作层材质,当工作层的金属液体即将完全凝固时,浇注引入的中间层材质,使中间层材质与工作层材质之间完全熔合,当中间层材质与工作层材质完全凝固后,将其与轧辊的底箱和冒口分别组合,再浇注轧辊芯部铁水。铸造工艺结构见图1。

图1 轧辊铸造工艺结构图

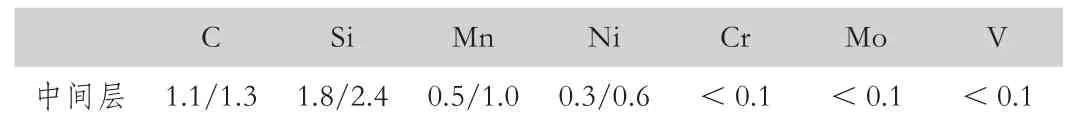

轧辊中间层材质的设计,由于轧辊工作层高铬钢含有大量的碳化物形成元素,为了防止中间层与工作层在过渡区碳化物含量太多,而剥弱了结合层强度,因此在中间层材质设计的选取相对较低的碳,并且应严格控制较低的碳化物形成元素,且物理性能介于高铬钢与球墨铸铁之间,如终中间层设计为半钢材质,成份设计如表1所示,与常规半钢相比,具有较高的硅含量,要中间层浇注前,对钢水进行球化处理,以减少碳化物的生成。

表1 高铬钢中间层成份(质量分数,%)

中间层的引入有效阻碍工作层碳化物形成元素向芯部铁水扩散,同时也避免了工作层与芯部结合部位碳化物层的形成。

3.2 采用差温热处理工艺

与常规体整体热处理方式相比,差温热处理需要台式电阻炉与差温炉相互配合使用,先将轧辊在电阻炉内整体加热到一定温度,再将轧辊转到差温炉内,只轧辊的工作层继续加热到淬火温度,保温足一定时间出炉,经过冷却和回火处理的过程。具体实施过程有如下几个阶段:

(1) 轧辊预热处理:先将轧辊辊颈用石棉毡包裹,再将轧辊放置在电阻炉内,8℃/h~15℃/h加热速度加热到750℃~860℃,保温时间视轧辊直径而定。主要作用是为差温热处理做准备,降低轧辊横截面内外温差,避免在差温炉加热过程中由于加热速度太快使轧辊出现裂纹或断裂。

(2)轧辊差温热处理:将整体预热后的轧辊快速取出装入燃气式差温炉,对轧辊工作层进行快速加热,加热速度一般为240℃/h~300℃/h,当加热到1050℃~1060℃,保温时间一段时间。使工作层组织全部转为奥氏体,大部分一次碳化物溶解在基体组织中,而轧辊内部及辊颈还处于较低的温度。

(3)雾冷淬火:轧辊在差温炉内保温结束后,将轧辊吊到喷淬机上对工作层进行喷雾冷却至550℃~600℃时,停止喷雾,然后变为吹风冷却、当工作层温度为380℃~450℃时转入电阻炉进行回火处理。

(4)回火:回火温度以辊身硬度具体要求而定,一般在500℃~550℃,消除淬火时形成的热应力及相变应力稳定淬火组织,使工作层组织转变为回火马氏体+15%~20%碳化物。

4 效果

(1)离心复合高铬钢轧辊经探伤检验无结合不良的情况,结合层抗拉强度达到350MPa以上,有效避免了离心层结合不良或剥落的情况。

(2)通过差温热处理、引入中间层手段,使高铬钢轧辊辊颈抗拉强度得到大幅度提升,避免轧辊在使用过程中辊颈由于强度不足造成的断裂。