全容量给水泵汽轮机保护系统可靠性分析及优化措施

2019-11-13马仁婷

马仁婷

(大唐华中电力试验研究院,郑州 450000)

0 引言

给水泵汽轮机作为火电机组重要的辅机之一,其投资在全厂辅机中占有较大比重,同时对机组的安全、经济运行起着重要作用。随着汽轮机制造工艺的不断发展以及对节能减排要求的不断提高,全容量给水泵汽轮机逐渐应用于大型新建机组中。在某超超临界新建机组设计工况运行中,采用上海汽轮机厂生产的ND103/97/06型变转速凝汽式汽轮机单机运行,用于驱动660 MW等级汽轮发电机组全容量汽动给水泵(以下简称汽泵)。该汽轮机有足够的功率与转速裕度,在采用单机运行时能驱动给水泵超负荷运行,使得单台汽泵供给锅炉全容量的给水量。给水泵汽轮机单机配置方式虽能节能降耗降低发电成本,但从机组非停情况来看系统的可靠性有所下降。因此,在全容量给水泵汽轮机系统的设计上,对于其保护系统的可靠性要求较高,给水泵汽轮机保护的重要性几乎等同于大机主保护。本文利用解析法从保护用信号、控制逻辑以及硬回路构成3个方面对某660 MW新建机组全容量给水泵汽轮机保护系统(METS)的可靠性进行分析评价,并在原出厂设计的基础上提出优化措施,为整个机组的安全、经济运行提供可靠保障[1]。

1 保护信号的可靠性分析及优化

给水泵汽轮机保护系统接受传感器、分散控制系统(DCS)或来自给水泵汽轮机轴系监视系统(MTSI)的重要保护信号,保护信号来源的可靠性是整个系统可靠性的基础。本文从信号冗余、电缆冗余、控制柜通道冗余以及信号类型几个方面对参与给水泵汽轮机保护的重要信号进行可靠性分析。

给水泵汽轮机保护项目及其保护信号来源原设计见表1,在保护信号来源的可靠性上发现以下4个隐患:(1)汽泵及给水泵汽轮机轴承温度保护均为单测点,未实现信号冗余;(2)除控制油压低停机保护以及汽泵进口压力低低保护外,其余保护信号均未实现电缆独立;(3)轴承振动各测点和轴向位移各测点有公用一排MTSI机柜背板的现象,未严格实现保护信号通道独立;(4)润滑油压低停机保护、控制油压低保护以及排汽压力高的保护信号为经给水泵汽轮机数字电液调节系统(MEH)3取2判断后的网络点,信号可靠性较差。综合以上可靠性评价,该给水泵汽轮机的各保护信号未实现测点冗余以及全程信号独立,不符合《防止电力生产事故的二十五项重点要求》中“保护信号应遵循从取样点到输入模件全程相对独立的原则”[2]。

表1 给水泵汽轮机保护项目及其保护信号来源Tab.1 Feedwater pump turbine protection project and its protection signal source

为保障重要保护信号的可靠性,本文提出以下优化措施:

(1)汽泵及给水泵汽轮机轴承温度保护信号增加冗余测点,若无法满足测点冗余的要求,建议将单点保护取消或在保护逻辑上进行优化;

(2)未实现电缆独立的信号需进行电缆拆分改造,确保保护信号的冗余测点位于不同根多芯电缆,实现电缆独立;

(3)对MTSI机柜的测点通道位置进行改造,使得来自MTSI的保护信号冗余测点位于不同卡件且位于MTSI机柜的不同背板;

(4)将MEH判断后的润滑油压低停机保护、控制油压低保护以及排汽压力高保护信号的网络点改为3路硬接线,送出3路DO信号,在METS进行3取2逻辑判断,以提高保护信号的可靠性。

2 控制逻辑的可靠性分析及优化

给水泵汽轮机的保护逻辑在METS控制器的工程组态中完成,设计严谨合理的保护逻辑是提高保护系统可靠性的有效手段。通过对表1中13项保护项目的逻辑设计进行可靠性分析,该厂的给水泵汽轮机保护逻辑主要存在以下2项问题和隐患。首先,某些保护项目测点安装无法实现3个以上冗余,原设计中进行2取1或1取1逻辑判断触发保护信号,该逻辑不仅会增大保护误动的概率,更是违背了《防止电力生产事故的二十五项重点要求》中“所有重要的主保护都应采用3取2的逻辑判断方式”的原则[2]。其次,某些保护用测点较为敏感,受干扰易引起信号跳变造成保护误动,因此除了做好各个测点的屏蔽措施以外,需增加重要测点的质量判断回路以及速率变化限制判断功能[3-8]。下面以轴承振动大停机和轴承温度高2个保护项目的控制逻辑为例,给出针对以上设计隐患的逻辑优化措施。

2.1 轴承振动大停机逻辑设计

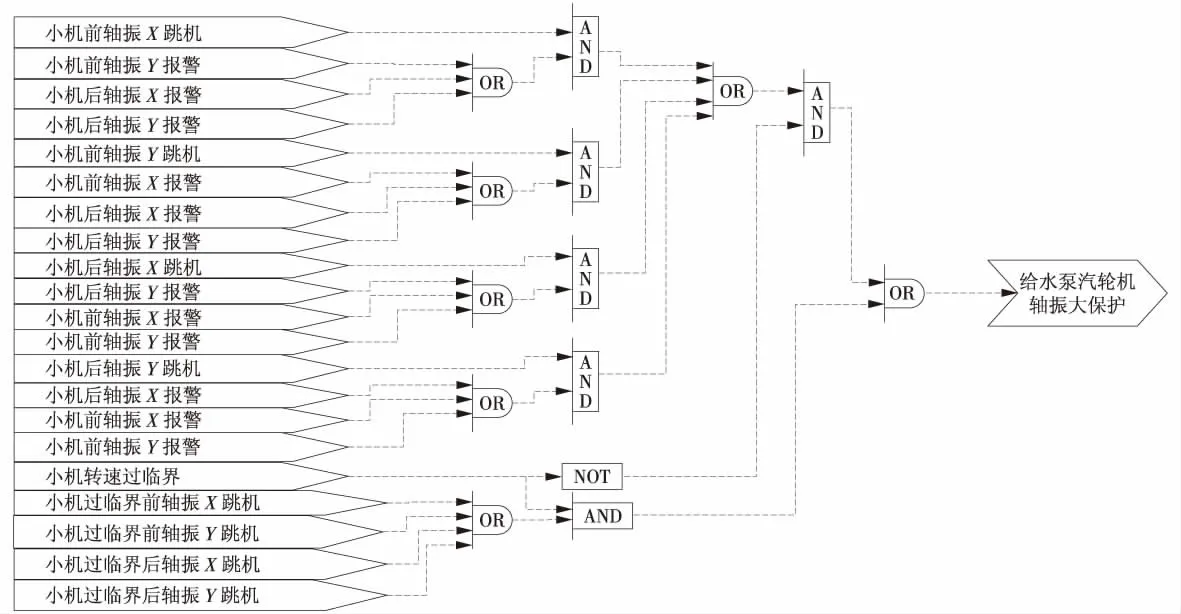

该汽泵共安装8个轴承振动测点,分别安装在汽轮机前轴承、汽轮机后轴承、给水泵前轴承、给水泵后轴承4个位置上,每个轴承相近位置设置2个测点。通过MTSI将轴振跳机的开关量信号送入METS进行逻辑判断,原逻辑设计中采用2取1逻辑判断,即只要有1个轴承振动超出设定值便会触发保护信号使得给水泵汽轮机跳闸,且在给水泵汽轮机转速过临界过程中,发现汽轮机前后轴承振动较大,超出轴承振动保护定值[9]。针对该设计隐患,给出以下优化方案,以汽轮机前后轴承振动大保护为例,优化后的逻辑原理图如图1所示。给水泵汽轮机在转速未过临界时,每个轴振信号在MTSI侧输出报警、停机的开关量信号,送至METS,当任一轴振到达跳闸值且除本身外的任一轴振达到报警值,该保护动作。在转速过临界时,给水泵汽轮机轴振保护使用另一套保护定值,有任一轴振信号到达跳闸值,给水泵汽轮机轴振大保护动作。

2.2 轴承温度保护逻辑设计

图1 给水泵汽轮机轴振大保护逻辑原理图Fig.1 Schematic diagram of high vibration protection logic for the feedwater pump turbine

该汽泵组共有18个轴承温度测点,轴承温度保护的原设计逻辑均为单点保护,保护误动的风险较大,且无质量判断回路以及速率变化限制判断功能。针对单点保护,本文给出以下优化措施,即同一轴承的相邻温度测点进行相互验证,一点温度到达跳闸值且任一相邻温度测点到达报警值,进行轴承温度高保护动作。

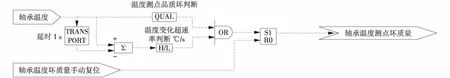

为了避免信号干扰以及电缆损坏导致温度突变或温度信号坏质量,从而引起轴承温度高保护动作误动,建议增加温度质量判断回路。以任一轴承温度测点为例,温度质量判断逻辑原理图如图2所示,轴承温度测点品质坏或温度变化超速率均判断为轴承温度坏质量,坏质量的轴承温度测点不参与保护动作。

3 跳闸硬回路的可靠性分析及优化

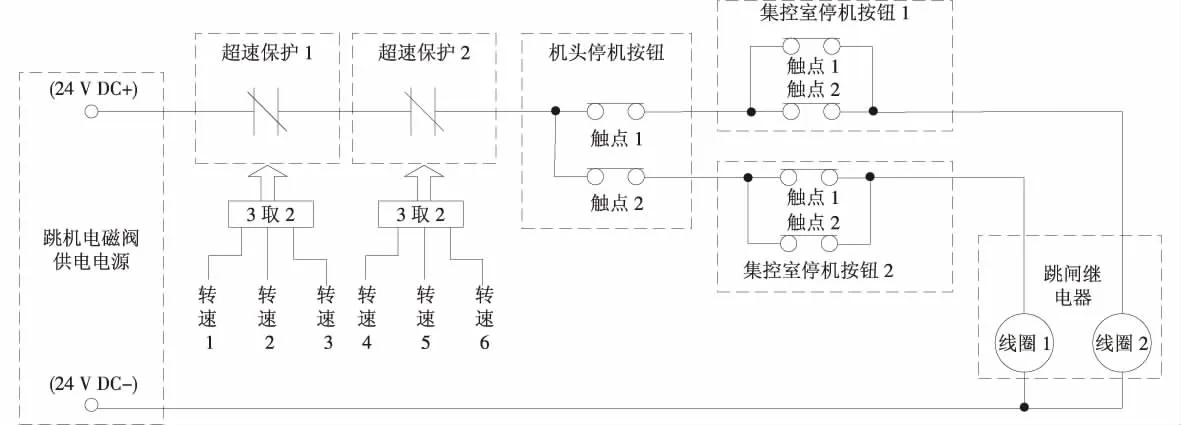

给水泵汽轮机跳闸硬回路主要由继电器、停机按钮以及硬接线搭建而成,硬回路是保护系统的重要组成部分,也是系统能够安全停机的最后保障[10]。该机组的给水泵汽轮机跳闸硬回路原理如图3所示,2套超速保护装置的继电器和机头停机按钮、集控室手动停机按钮的部分触点串联在跳机电磁阀的供电回路中,当汽轮机超速或手动紧急停机时电磁阀失电,给水泵汽轮机跳闸。

图2 轴承温度质量判断逻辑原理图Fig.2 Schematic diagram of quality judgment logic of the bearing temperature

图3 给水泵汽轮机跳闸硬回路原理图Fig.3 Schematic diagram of the tripping of the hard circuit in feedwater pump turbine

本文主要从硬件配置的冗余性和各硬件自身的性能上对该跳闸硬回路的可靠性进行分析。首先,对硬件配置的冗余性进行分析。超速保护采用了6个转速探头组成2组3通道的超速保护装置,每组3个超速动作信号通过继电器回路进行3取2逻辑处理,2组超速保护装置串联进跳机电磁阀的供电回路中,任一超速装置动作,跳机电磁阀失电,机组遮断。机头停机按钮和集控室停机按钮均冗余连接2对常闭触点,2对常闭触点并联,当任一停机按钮的2对触点均为开位,跳机电磁阀失电,机组跳闸。综上所述,该跳闸硬回路的硬件配置冗余性较好。其次,跳闸硬回路中核心元件是继电器,因此,选择合适性能的继电器是硬回路正确动作的有效保障。该给水泵汽轮机在第1次冲转进行硬回路超速保护试验时,硬回路动作后汽机遮断,随后汽机又自动重新挂闸,导致超速试验不成功。而后对该跳闸硬回路的硬件进行排查分析,发现硬回路中跳闸继电器无自保持功能,导致汽机在硬回路跳闸条件恢复后自动挂闸、使得硬回路动作不正确。

针对以上硬件性能缺陷,对该跳闸硬回路进行优化改造,即在原有的保护硬回路基础上增加2个带有自保持功能的继电器,当给水泵汽轮机手动挂闸后,继电器才能复位;将原有继电器触点引线至事件顺序记录(SOE),增加硬回路保护动作的事故追忆功能,在硬回路跳闸后能够准确查找出硬回路跳闸动作时间。

4 结束语

全容量汽泵保护系统的可靠性分析评价在新建机组调试过程中必不可少,本文通过对该机组汽泵保护系统的可靠性进行分析,利用解析法对该保护系统的缺陷隐患进行全面排查,并针对较为重要的设计缺陷给出了合理的优化改造方案,提高了汽泵保护系统的可靠性,为整套机组的顺利启动和稳定运行提供了可靠保障。