SF桂林中转场快件分拣系统仿真与优化

2019-11-07邱建伟许杰

邱建伟 许杰

摘要:快件分拣作为快递物流网络的重要环节,配置优劣会影响快递企业分拣成本、效率和质量。构建SF桂林中转场快件分拣系统模型,对快件到达、处理时间间隔进行数据拟合、卡方检验、确定分布规律。应用Flexsim软件,设定实体参数。仿真、运行快件分拣系统模型,分析统计报告,发现存在瓶颈:在解包区和建包区出现大量拥堵。优化快件分拣系统:增加解包员1名、建包员2名。优化结果:解包区和建包区平均等待时间由1239.01s、1411.44s减至160.07s、37.84s。经SF桂林中转场应用验证,分拣效率、质量明显提高,而分拣成本的减少大于增加员工的成本。

关键词:中转场;分拣系统;仿真优化

中图分类号:TP391.9 文献标识码:A

0引言

全渠道零售方式催生新一轮消费热潮,随之而来的是对快递行业服务的高需求。据国家邮政局统计,2017年我国快递行业业务量已突破400亿件。在整个快件的运输、配送、装卸搬运、分拣等物流环节,分拣作业的效率将决定快递物流网络的整体效率。快递分拣是快递企业物流系统中十分重要的环节,我国快递分拣还处于发展初级阶段。央视记者对许多快递企业“卧底”调查发现,由于分拣作业人员素质低、劳动强度大、作业不规范、分拣系统自动化程度低等原因,导致暴力分拣、分拣速度慢、错误率高、破损率高等问题。并认为,解决上述问题的关键是完善管理服务理念,增加自动分拣设备等。现实中,因自动化分拣设备购置成本太高或中转场分拣规模小,使得多数快递企业仍处于以人工分拣为主、半自动分拣为辅的状态。通过梳理有关文献发现,对分拣系统的优化研究,无论国内还是国外,多集中在生产制造中心、仓储中心或配送中心,而中转场的快件分拣系统研究偏少;有关快件的分拣仿真优化多集中在快递企业分拣系统的整体优化、自动分拣与半自动分拣优化上面,而且多采用数学算法或开发新设备等进行研究,对快递企业中转场快件的半自动分拣仿真优化研究较少;分拣系统作业的仿真软件研究多集中在Automod、Witness、Arena、Agent等软件,Flexsim仿真件较少。基于此,本文应用Flexsim仿真软件,选取sF桂林中转场快件分拣系统进行仿真优化。

1SF桂林中转场快件分拣系统模型构建

1.1SF桂林中转场分拣系统简介

sF桂林中转场位于桂林市临桂新区鲁山工业园内,占地约4500m2,日均处理量达20000余件,其分拣系统由半自动化、半人工方式实现。据实地观察,绘制分拣系统布局如图1。从图1可看出,sF桂林中转分拣系统呈L型布局。实际分拣作业时大、小件分开分拣。sF桂林中转场分拣系统操作流程描述如F:

A.中转货车到达,组长指定卸货位置。

B.组长解封货车,装卸搬运工人作业。

C.大小快件分流,整包小件直接流向解包台,而大件则流向各点部。

D.解包员作业:解包一补码一入框一建包。

E.重建小件包过传送带至各点部待装。

F.各点部负责人扫描大件—码齐一待装。

根据以上流程描述,绘制流程图如图2。

1.2SF桂林中转场快件分拣系统仿真模型构建

在sF桂林中转场调研发现。快件分拣作业效率低下。为简化研究,过滤掉快件分拣系统中的大件分拣作业。根据图2,小件分拣作业区可抽象成5个区:卸车区、解包区、补码分件区、建包区、装车区。从而绘制出小件分拣作业过程的概念模型,如图3。

根据小件分拣作业过程的概念模型,应用nexsim软件,构建小件分拣系统仿真流程,为描述方便,以下统称为快件分拣系统,如图4。

概念模型与仿真流程对应描述见表1。

打开Flexsim软件,根据SF桂林中转场快件分拣系统仿真流程,拖拽相应实体到视窗,进行逻辑连线,生成SF桂林中转场快件分拣系统仿真模型,如图5。

2数据分析与拟合检验

仿真模型建立之后,需要对实体进行参数设定,即确定分布规律。以快件包到达时间间隔为例,收集sF中转场某日4小时内快件到达数据,整理见表2。

(1)划分区间,计算gi,见表3。

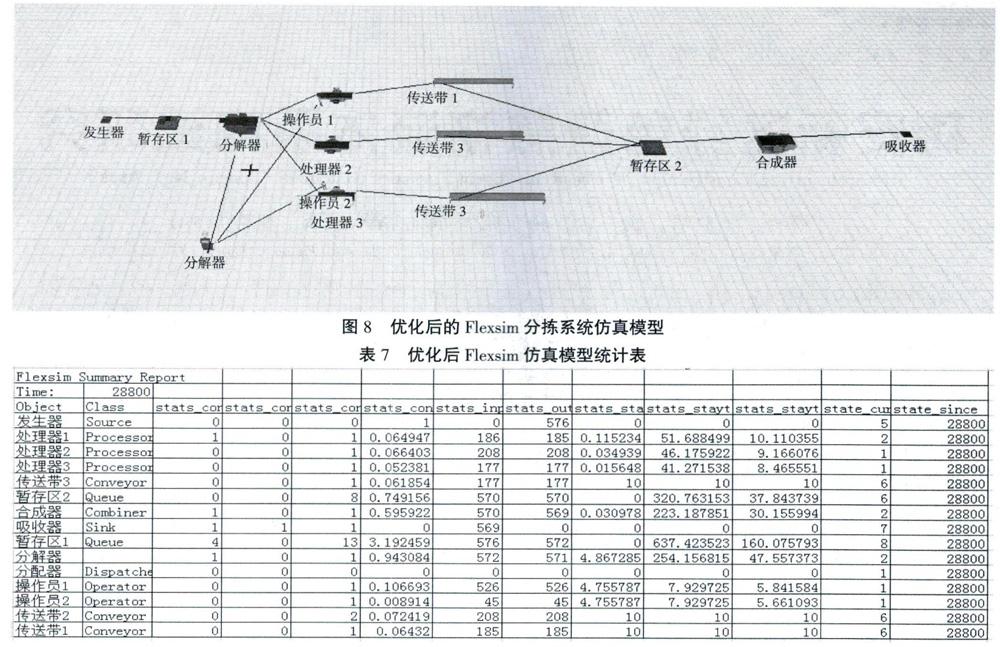

(2)根据gi计算结果,使用Excel绘制直方图,如图6。

(4)拟合优度检验

利用卡方检验,检验分布拟合优度。

提出假设:

H0:随机变量X满足正态分布。

H1:随机变量X不满足正态分布。

利用上述概率密度函数计算出整数取值为1-12时的概率,见表4。

3SF桂林中转场快件分拣系统仿真与优化

3.1仿真模型实体参数设定及模型運行

据2中的拟合数据,仿真模型实体参数设定如下:快件到达服从间隔时间为(610,238)的正态分布,传送带速度为系统默认值;暂存区1的最大容量为1000件,分解器(解包)加工时间服从均匀分布为uniform(50,20),单位为秒;处理器(补码,分件操作)加工时间服从均匀分布为uniform(30,20),单位为秒;合成器(建包)操作的时间服从均匀分布uniform(150,40),单位为秒。工作时间设为8小时,仿真运行时间设为28800s。

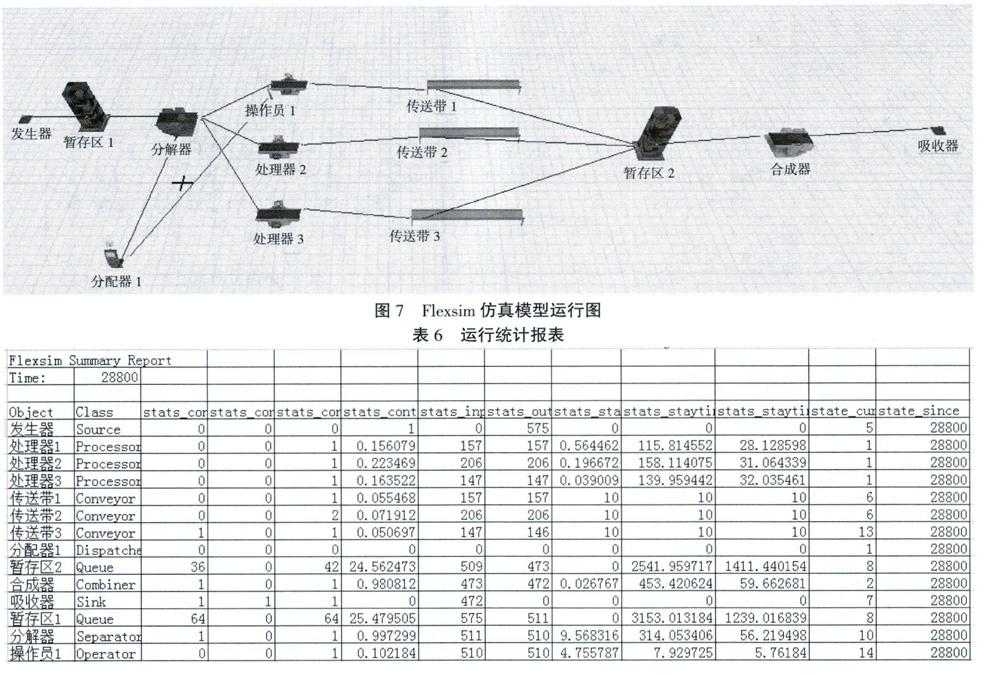

运行仿真模型,在仿真到达所设的时间后,Flexsim停止运行并自动保存仿真过程中产生的所有数据。Flexsim仿真模型运行如图7。

由图7可知,暂存区l、2阻塞现象严重。这表明下游的解包和建包流程操作存在着瓶颈,因此导致整个分拣作业不畅,从而影响了快件分拣系统的整体时效。

3.2仿真结果输出与分析

单击菜单栏的报告与统计查看整体的运行报告。输出实体统计报表,见表6。

从表6可知,临时实体平均等待的时间分别是:发生器:0;处理器1、2、3为:28.12,31.06,32.03;传送带1、2、3为10,10,10;暂存区1:1 239.01;暂存区2:1411.44;合成器:59.66;分解器:56.21;操作员:5.76。

3.3 sF桂林中转场快件分拣系统优化

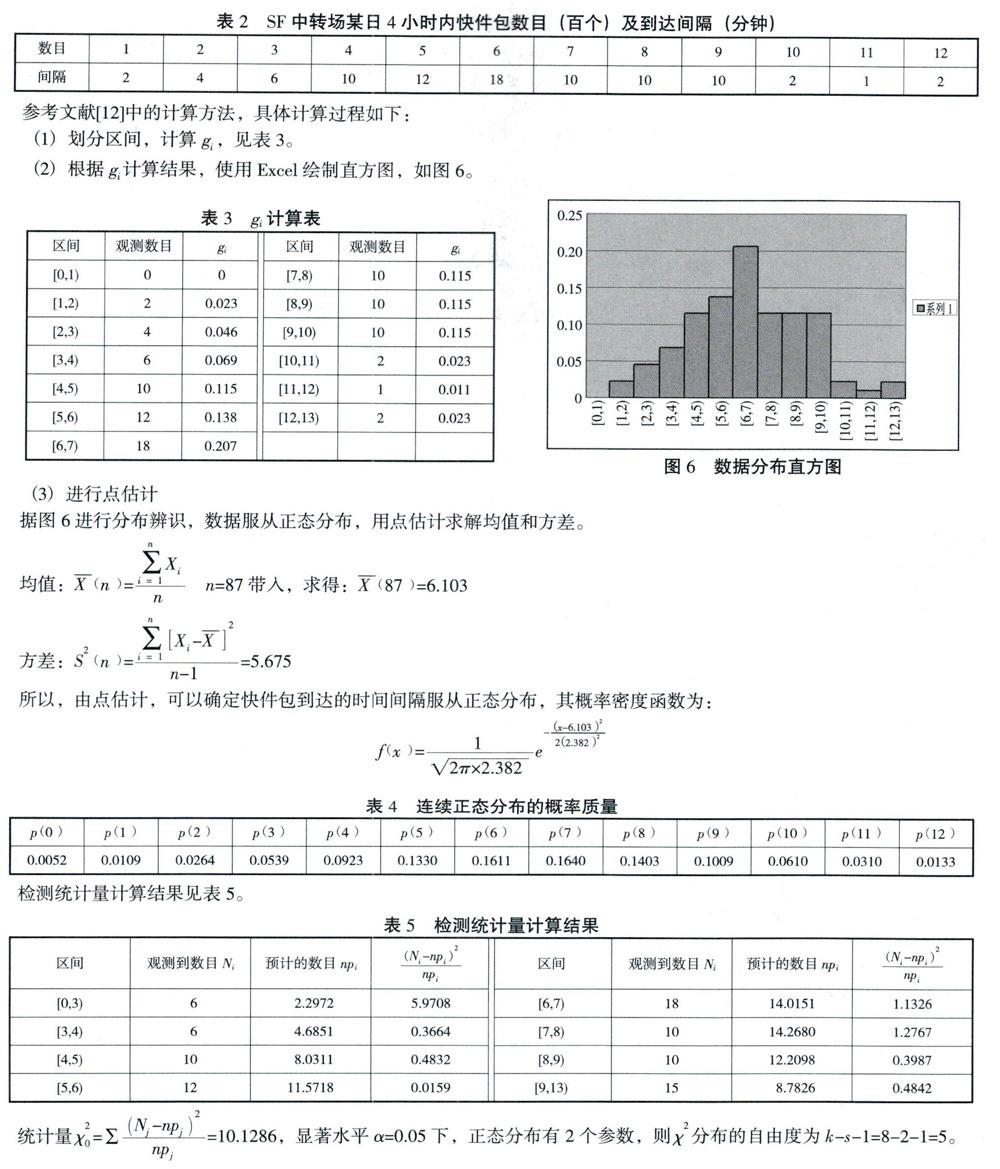

由3.2分析知,分拣系统瓶颈出现在暂存区l与分解器、暂存区2与合成器之间。对仿真模型进行如下优化:在分解器和处理器之间增加1名解包员、2名合成器(建包)员工。优化后的模型如图8。

运行优化后的系统,得出如下优化统计报表,见表7。

从表7可知,临时实体平均等待时间分别是:发生器:Os;处理器1、2、3为:10.1ls,9.16s,8.46s;传送带1、2、3为10s,10s,10s;暂存区1:160.07s;暂存区2:37.84s;合成器:30.15s;分解器:47.55s;操作员1:5.84s;操作员2:5.66s。

与优化前的仿真模型运行结果进行比较,暂存区1、2平均等待时间由1 239.01s、1411.44s减至160.07s、37.84s,效果明显。

4结论与展望

4.1结论

本文研究结果可帮助sF桂林中转场管理者深入了解中转场分拣作业流程,从而提高系统的规划与管理水平。具体提出以下改善建议:(1)解包区增加1名解包员;(2)建包区增加2名建包员;(3)加强对员工的专业化培训;(4)研发或购置自动化拣选设备。

经sF桂林中转场应用验证,分拣效率、质量明显提高,而分拣成本减少大于增加的员工成本,优化科学。

4.2研究展望

sF桂林中转场分拣系统仿真与优化的研究在以下方面还有待进一步完善和深入研究:(1)考虑加入大件分拣系统的仿真优化;(2)考虑高峰期的分拣系统仿真优化;(3)延长观察时间,反映真实间隔;(4)重复多次搜集,拟合数据,设定参数。