紫苏籽油微波制备方法的研究

2019-11-06徐宜彬范东茹李占君

徐宜彬 范东茹 李占君

【摘 要】 以紫苏籽为原料,研究微波辅助提取工艺的细化参数,筛选分析提取过程中的单因素变量,结果表明:以70 %(v/v)的乙醇溶液为提取溶剂,料液比1:12g/ml,通过室温10min预浸提,微波功率385W,微波时间8min,紫苏籽油实际实际得率为28.98%。通过验证、对比实验充分表明微波辅助提取工艺的优势,为进一步优化微波辅助条件下的油脂提取工艺提供参考。

【关键词】 紫苏籽;微波辅助;单因素变量;提取率

紫苏籽在东北地区多以茎叶部食用、饲用,紫苏籽馅料为主,而对于紫苏籽油的提取还处于较为初级的阶段,因其较高的不饱和脂肪酸等营养物质含量丰富,逐渐受到专家学者广泛的认同和青睐[1,3]。运用微波辅助技术对中药材有效成分、动植物油脂、食药用活性成分的提取在我国正如火如荼的展开。微波辅助提取技术相比去其他传统的提取方式,较为快捷,方便节能,提取效率也较高,因此受到较为广泛关注[4]。

本文立足已有的研究基础,通过单因素变量的合理设定,研究各因素在微波提取工艺中的影响程度,从而筛选获得出一套微波辅助提取工艺参数[2],为后续包括紫苏籽在内的多种油料植物油脂微波辅助提取工艺的优化和改良奠定基础,提供支持。

1 材料试剂和仪器设备

1.1 材料试剂

1.1.1 材料

紫苏籽,市售,2018年采購于黑龙江铁力林业局下属林场,属长白山品种,当年种,生物性状良好。

1.1.2 供试试剂

70%乙醇溶液,超纯水等。

1.2 仪器设备

烘干箱(型号:101A-3ET,上海实验仪器厂);粉碎机(型号:YB-2500A,永康市速锋工贸有限公司);电子天平(型号:UH620H,日本岛津);微波发生器(型号M1-211A,广东美的厨房电器制造有限公司);旋转蒸发仪(型号:RE-52CS-2,上海亚荣科技有限公司);台式循环水式多用真空泵(型号:SHB-IIIG,郑州长城工贸有限公司);纯水制备机(型号:UPTC,浙江力晨仪器科技有限公司)等。

2 实验方法

2.1 供试材料预处理

紫苏籽经烘箱低温(50℃)烘干12h,粉碎机粉碎处理至粒径40目以下,再次经烘干处理,控制含水量5 %以下,阴凉干燥密封保存备用[5]。

2.2 提取率

2.3 单因素变量实验

2.3.1 乙醇预浸提时间

称取10g紫苏粉碎籽料,70%(v/v)乙醇溶液,料液比1:10g/ml,微波功率230W,微波时间4min,选取预浸提时间0、5、10、15、20min进行实验。

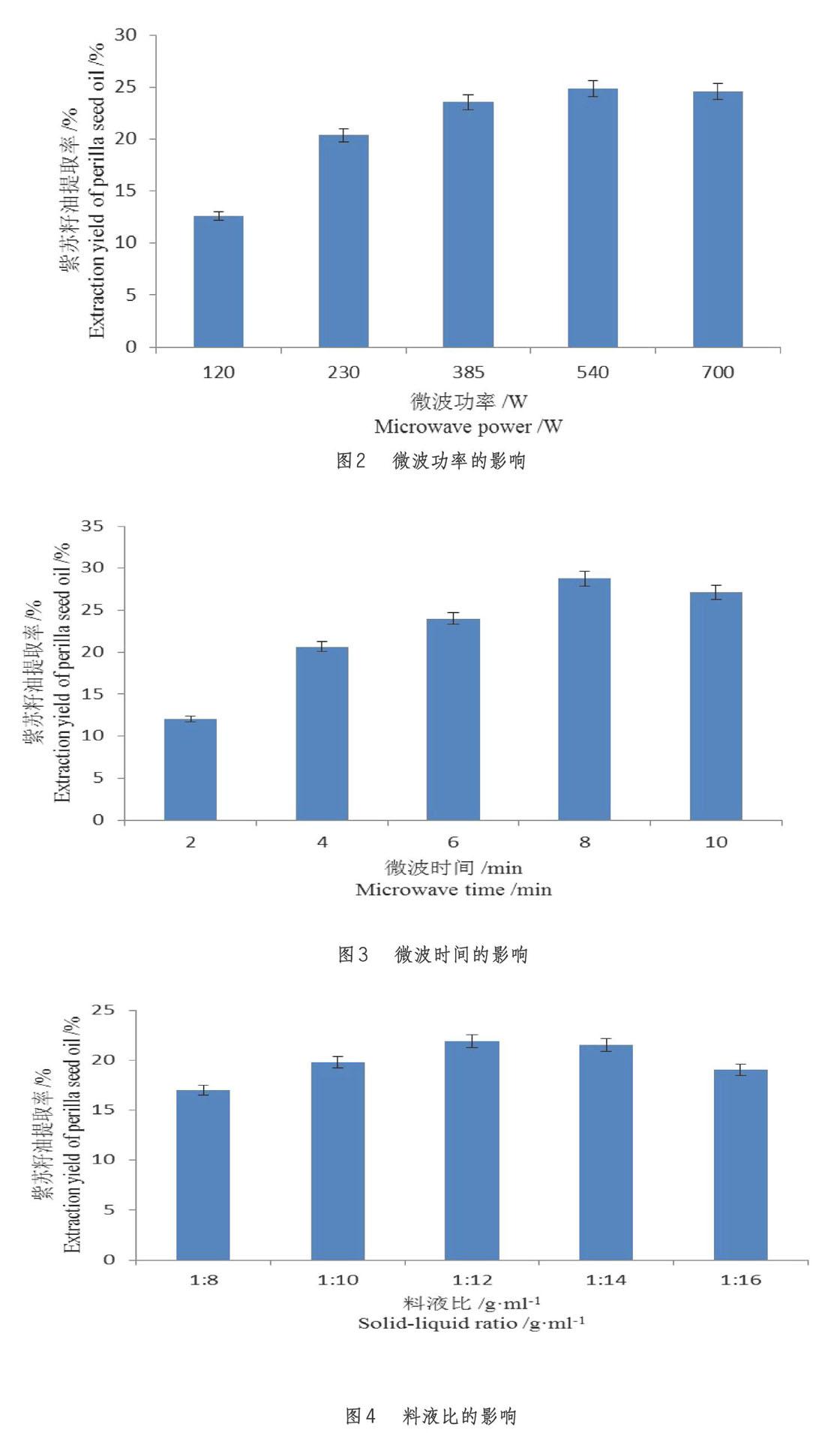

2.3.2 微波功率

称取10g紫苏粉碎籽料,70%(v/v)乙醇溶液,料液比1:10g/ml,预浸提10min,微波时间4min,选取微波功率120、230、385、540、700W五个梯度进行实验。

2.3.3 微波时间

称取10g紫苏粉碎籽料,70%(v/v)乙醇溶液,料液比1:10g/ml,预浸提10min,微波功率230W,选取微波时间2、4、6、8、10min进行对比实验。

2.3.4 料液比

称取10g紫苏粉碎籽料,70%(v/v)乙醇溶液,预浸提10min,微波功率230W,微波时间4min,选取料液比1:8、1:10、1:12、1:14、1:16g/ml共五个水平开展实验[5,6]。

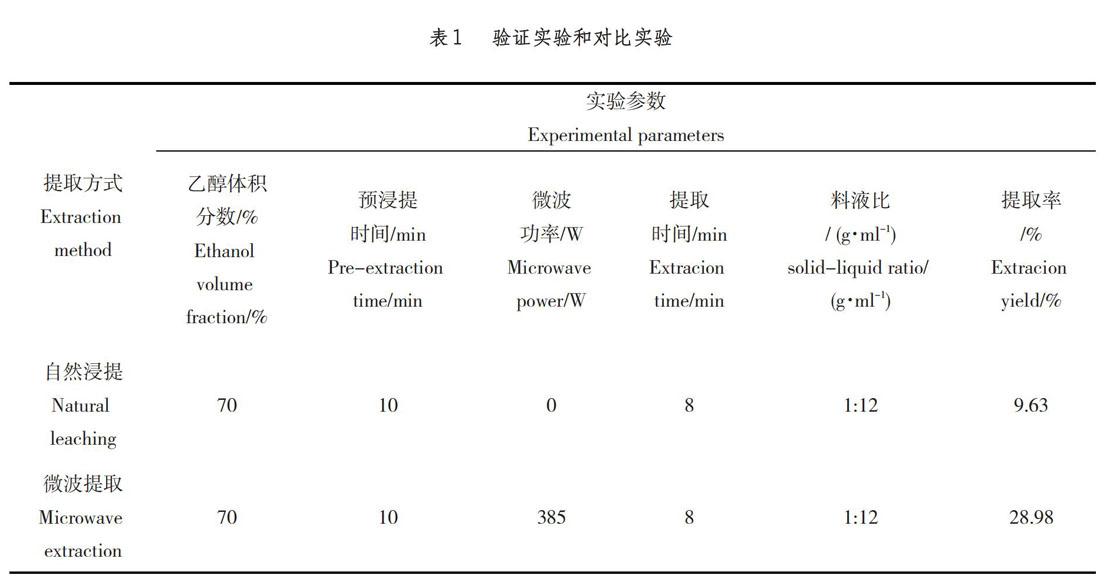

2.4 验证和对比实验

2.4.1 最优单因素验证实验

依据单因素实验提取率情况,综合筛选获得各因素提取率水平中最优单因素,重复三次,作以验证。

2.4.2 对比实验

以微波条件空白为对照条件,进行对比实验,重复三次[7]。

3 结果与讨论

3.1 单因素结果分析

3.1.1 预浸提时间

分析图1可知,随着预浸提时间的增加,籽油的提取率有较为明显的提升,预浸提时间增长使得溶剂与物料更充分接触,有利于细胞壁的提取物的溶出,从而提高籽油提取率。实验过程中,预浸提10min较5min相比,提取率增幅最大,预浸提时间在15min和20min时,提取率虽也有提升,因增长不够显著,综合选取10min为最佳预浸提时间。

3.1.2 微波功率

从图2可以看出,微波功率不高于385W时,提取率的增长幅度较为明显,但当功率高于385W时,提取率增幅减缓,在实验最高功率700W下,提取率有所下降,这主要是因为过高的微波功率使得料液混合体系过度沸腾,从而使得提取溶剂中醇挥发溢散,导致提取率增幅变小甚至降低;而120W功率下提取率过低,是由于该功率下混合体系不能充分沸腾,从而不能更好地使油脂类物质溶出。综合考虑,选取385W为最优提取功率。

3.1.3 微波时间

对微波时间的分析可知,随着微波时间的边长,提取率呈现出较为明显的增长,但提取峰值出现在8min,横向比较可知,8min时的提取率增幅最大。2min时由于体系温度过低致使提取效果不佳,10min时则是因为提取时间过长,导致体系内可溶油脂接近饱和或油脂成分遭到破坏,从而降低了油脂的提取率,综合分析,应选取微波时间8min作为最优提取时间。

3.1.4 料液比

分析图4可知,料液比在大于1:12g/ml时,随着提取溶剂的增加,提取率有较为明显的提升,并且在料液比1:12g/ml时达到提取率和提取率增幅的峰值;料液比小于1:12g/ml时,随着提取溶剂的增加,提取率显著降低,原因是微波能量不能使过多的提取混合溶液充分沸腾,从而不能有效地析出油脂,并且可以看出,在料液比1:12g/ml时提取已接近充分,故应选取料液比1:12g/ml作为最优料液比。

3.2 验证实验和对比实验

综合上述实验,验证实验参数选取:10g紫苏粉碎籽料,70%(v/v)乙醇溶液,料液比1:12g/ml,预浸提10min,微波功率385W,微波时间8min进行验证实验;同时选取空白微波条件常温提取进行对比,详见表1。

通过表1可以发现,验证实验条件下的油脂提取率为28.98%,与单因素实验相比,超过单因素实验最高提取率28.76%(条件为:10g紫苏粉碎籽料,70%(v/v)乙醇溶液,料液比1:10g/ml,预浸提10min,微波功率230W,微波时间8min),筛选得到的提取参数的重复性和优势性得以体现;同时相比于对照实验,提取率更是具有极为明显的提升。

4 结论

本研究立足既往的研究基础,以单因素变量为方法,筛选得出微波辅助条件下较为理想的工艺参数:10g紫苏粉碎籽料,70%(v/v)乙醇溶液,料液比1:12g/ml,预浸提10min,微波功率385W,微波时间8min该水平下紫苏籽油得率为28.98%,与预期理论值吻合度极高,故可以作为后续参数优化实验的理论参考。