和谐型机车转向架驱动系统结构对比分析

2019-10-26马呈祥张志和

姚 银 马呈祥 张志和 李 华

中车大同电力机车有限公司技术中心,山西 大同 037038

1 引言

近年来,我国铁路随着交流传动机车技术不断成熟和推广,以 “客运高速、货运重载”为主题的铁路机车技术也得到了快速发展。如今客运高速机车主要以轴重小、轻量化为方向,而货运重载机车主要以轴重大、牵引力大为方向。与此同时,客运、货运和谐型机车转向架驱动系统的研发及应用也得到了巨大的发展[1]。

转向架驱动系统作为机车传递牵引电机扭矩至轮轴的核心部件,对机车牵引力的发挥起至关重要的作用。鉴于机车轴重、速度等级、单轴功率及扭矩的不同,机车转向架驱动系统须采用不同的结构形式。为确保机车牵引力的发挥,对于转向架驱动系统结构选型和结构设计尤为重要。

本文对和谐型机车转向架驱动系统结构进行对比分析。

2 驱动系统典型结构

驱动系统作为转向架的关键部件,必须采用成熟可靠的结构,以保证系统的可靠性,这关系到转向架乃至整个机车的运行安全,因此驱动系统的方案论证与选择是至关重要的。近年来通过技术引进、技术合作和自主化研制,我国和谐机车转向架驱动系统技术在消化、吸收、再创新上已步入了较高台阶[2]。

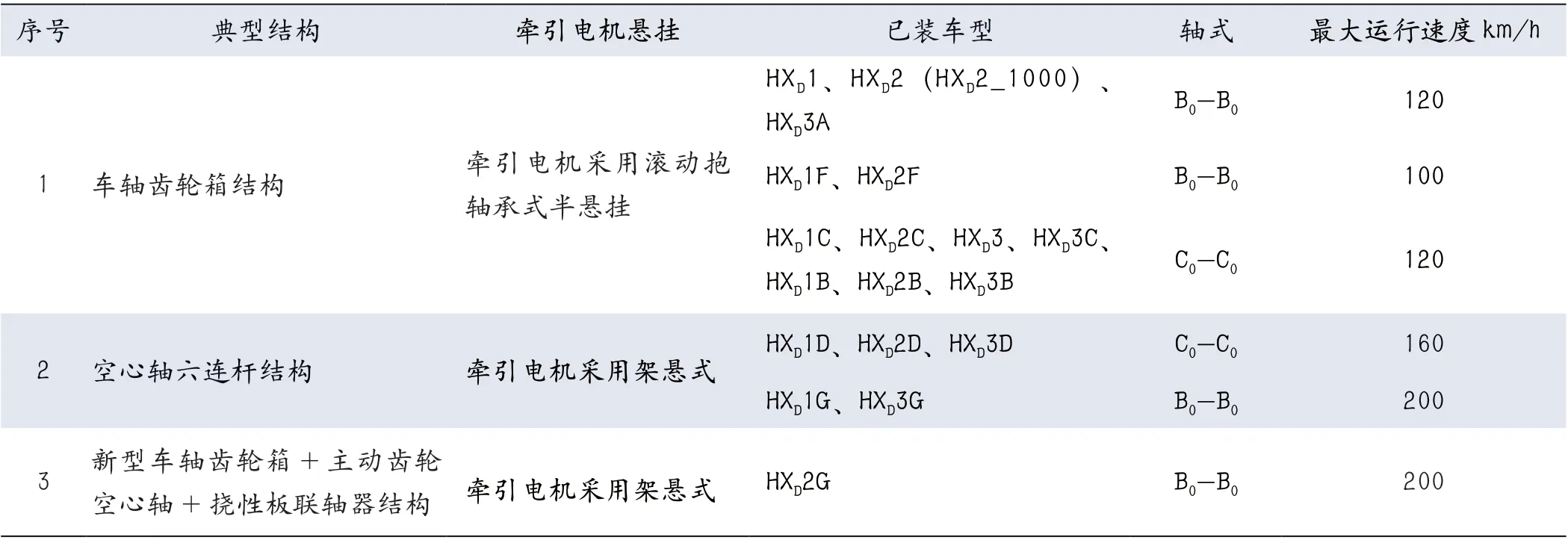

目前和谐型机车转向架驱动系统主要有3 种典型结构,其中牵引电机悬挂方式有2 种。通过对比分析,按已装车型、轴式及最大运行速度进行了归类总结,如表1 所示。

表1 和谐型机车转向架驱动系统典型结构

3 主动齿轮支承方式

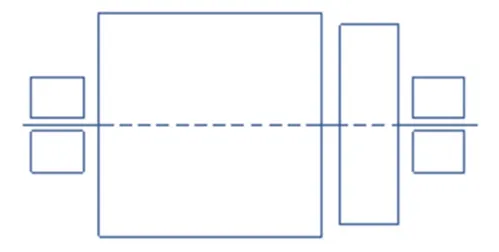

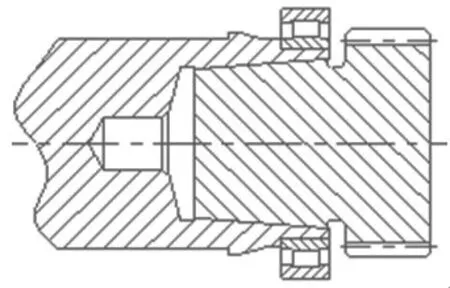

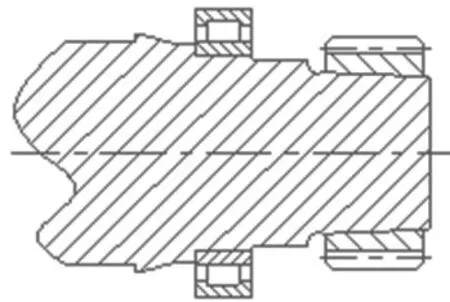

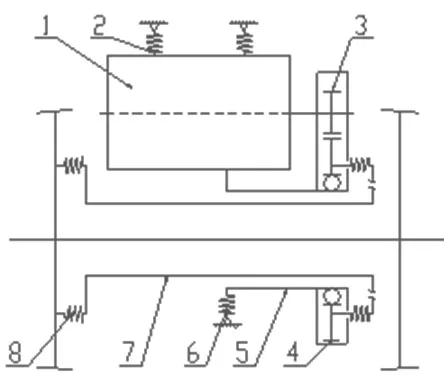

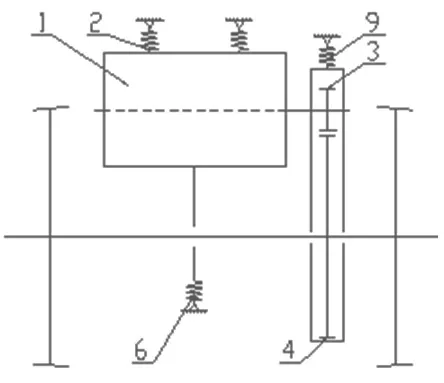

和谐型机车转向架驱动系统主动齿轮支承方式按照支承主动齿轮支承布置位置的不同,可划分为三类:主动齿轮外端支承、主动齿轮悬臂支承和主动齿轮两端支承,结构如图1、图2、图3 所示。

图1 主动齿轮外端支承

图2 主动齿轮悬臂支承

图3 主动齿轮两端支承

图1 所示主动齿轮外端支承结构,主动齿轮通过锥孔注油压装在牵引电机轴上的两个轴承之间,主动齿轮位于牵引电机的输出端轴承内侧。这种结构以一种简单的布置方式实现了小齿轮轴的非悬臂结构,改善了主动齿轮及电机输出端轴承的工作条件和齿轮的啮合,可在一定程度上提高齿轮的使用寿命;另外采用此结构时,齿轮箱为非承载式,改善了齿轮箱受力状况,提高了齿轮箱的使用寿命。

图2 所示主动齿轮悬臂支承结构,目前已成熟应用有两种典型结构,一种是主动齿轮轴外锥与牵引电机轴内锥过盈配合(主动齿轮悬臂支承Ⅰ,如图4A),另一种是主动齿轮内锥与牵引电机轴外锥过盈配合(主动齿轮悬臂支承Ⅱ,如图4B),传动端轴承都布置主动齿轮内侧。另外,该两种结构已成熟应用的车型见表3。这两种结构共同点为传动端轴承都布置在主动齿轮内侧,且轴承外圈由牵引电机端盖支撑,齿轮箱为非承载式,改善了齿轮箱受力状况和提高了其使用寿命;不同点为主动齿轮结构及主动齿轮与牵引电机轴配合方式有明显差异,如图4 所示。采用主动齿轮悬臂支承Ⅰ时受结构的限制使得齿轮啮合状态在一定程度上不太好外,但有利于主动齿轮参数设计,弯曲和接触疲劳强度安全系数可以做得相对较大。另外,该结构主动齿轮轴与牵引电机轴连接位置处的强度是薄弱点,需重点关注,且传动端轴承的安装尺寸设计、游隙设计、组装等的要求较高,需要较高的制造精度和丰富的成熟经验;采用主动齿轮悬臂支承Ⅱ时主动齿轮沿齿宽方向应力变化较大,齿轮啮合状态不太好,齿面接触和齿根弯曲疲劳强度可靠度不高,导致主动齿轮使用寿命相比有一定程度的降低,所以在结构设计时需重点优化处理。

图3 所示主动齿轮两端支承结构,主动齿轮两端通过两个圆柱滚子轴承布置在齿轮箱内,电机轴通过柔性联轴器与主动齿轮连接。联轴器一般采用电子束焊接整体式和薄板式联轴器。这种结构可有效提高传动端轴承的承载能力;改善了牵引齿轮的啮合,延长了牵引齿轮的使用寿命。齿轮箱为承载式,与牵引壳体刚性连接,成“一体化”结构。但该结构相对较复杂,制造精度和组装要求高[3-4]。

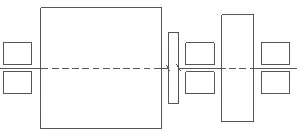

和谐型机车根据轴重、速度等级、单轴功率和牵引电机扭矩的不同,转向架驱动结构选用了不同的主动齿轮支承方式,如表2 所示。

表2 主动齿轮支承方式

图4A 主动齿轮悬臂支承Ⅰ

图4B 主动齿轮悬臂支承Ⅱ

4 典型驱动系统结构分析与已应用车型

随着货运机车牵引力及机车车辆轴重的提高,目前我国货运机车在完全掌握并成功应用重载25 t 轴重机车的基础上,又成功研制了30 t 轴重机车。与此同时,我国客运机车在最高速度160 km/h、轴重21 t 机车的基础上,正在研制最高速度200 km/h 、轴重18/19.5 t 机车,具有牵引力大、轻量化、节能、高效等特点。为此,对转向架驱动系统的选型与设计面临前所未有的挑战[5]。

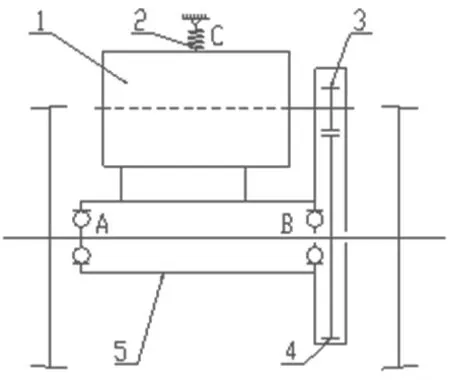

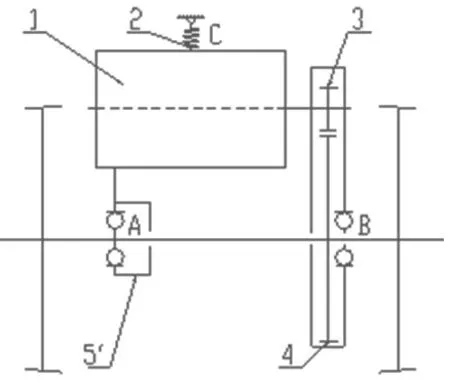

目前通过技术引进及自主化研制的和谐型机车典型的转向架驱动系统结构如图5A、图5B、图6A、图6B 所示。

图5A 滚动抱轴承式半悬挂(Ⅰ)

图5B 滚动抱轴承式半悬挂(Ⅱ)

图6A 架悬式(Ⅰ)

图6B 架悬式(Ⅱ)

4.1 滚动抱轴承式半悬挂

滚动抱轴承式半悬挂结构是牵引电机一端通过滚动抱轴承箱装配支撑在车轴上,另一端通过一根带橡胶垫的吊杆弹性悬挂在构架横梁上。由于该结构从动齿轮的全部重量和牵引电机、驱动齿轮箱、抱轴箱等组件的部分重量均为死重量。机车速度越高,轨道所受动载荷的反作用力对牵引齿轮等驱动部件的冲击和振动也明显加剧,所以当机车最大运行速度在120 km/h以下时,通常选用此悬挂方式。

4.1.1 滚动抱轴承式半悬挂(Ⅰ)

该结构牵引电机采用抱轴式半架悬方式,抱轴承箱两端通过两个滚动轴承与车轴连接;牵引电机一端通过抱轴承箱悬挂在车轴上,另一端通过带橡胶弹性元件的吊杆弹性地悬挂在构架上;从动齿轮压装在车轴上;主动齿轮支承方式如图1、图2、图3 所示[6-8]。该结构已在我国120 km/h 机车上成熟应用,本文不再详细叙述。

该结构应用车型:(1)如图1、图5A 所示驱动系统结构,已成熟应用于HXD2(HXD2_1000)、HXD2B、HXD2C 型机车;(2)如图2、图5A 所示驱动系统结构,已成熟应用于HXD1、HXD1C、HXD3、HXD3C 型机车;(3)如图3、图5A 所示驱动系统结构,已成熟应用于HXD2F、HXD3A、HXD3B 型机车。

4.1.2 滚动抱轴承式半悬挂(Ⅱ)

该结构牵引电机悬挂方式同滚动抱轴承式半悬挂(Ⅰ)相比,仅是与车轴连接轴承布置点的位置不同。其中非齿侧轴承靠分体单抱轴箱与车轴连接,齿侧轴承靠齿轮箱领圈与车轴连接,如图5B 所示。该结构已在我国最高运营速度为120 km/h 机车上成熟应用,本文也不再详细叙述。

该结构应用车型:如图3、图5B 所示,已成熟应用于HXD1B、HXD1F 型机车。

4.2 架悬式

架悬式结构是牵引电机的两端通过带橡胶关节组件吊挂在构架横梁上,以适应驱动系统组件与轮对之间各向的相对运动。目前已成熟应用的主要有六连杆空心轴结构和新型车轴齿轮箱+主动齿轮空心轴+挠性板联轴器结构。由于该结构牵引电机及部分组件重量属于簧上重量,可有效减小轮轨作用力,所以当机车最大运行速度为大于120 km/h 时,通常选用此悬挂方式[9]。

4.2.1 架悬式(Ⅰ)

该结构牵引电机一端通过带橡胶关节的2 根吊杆弹性地吊挂在构架上,另一端通过带橡胶关节的悬挂臂安装在构架上。牵引齿轮的扭矩传递采用六连杆空心轴结构。该结构已在我国最高运营速度为160 km/h 客运机车上成熟应用,本文不再详细叙述。

该结构应用车型:(1)如图1、图6A 所示,已成熟应用于HXD2D 型机车;(2)如图2、图6A 所示,已成熟应用于HXD1D、HXD1G 型机车;(3)如图3、图6A 所示,已应用于HXD3D、HXD3G 型机车。

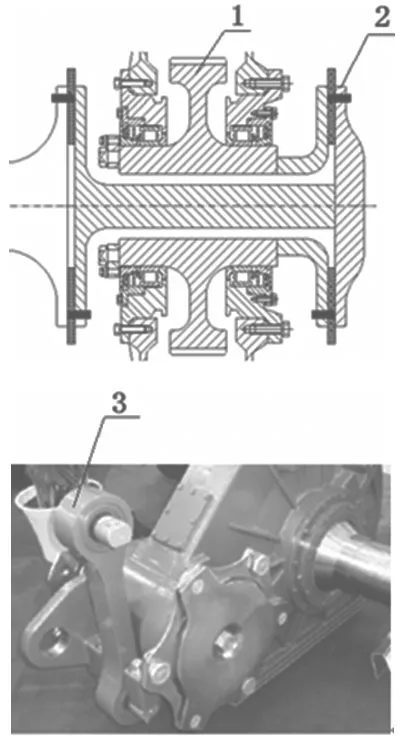

4.2.2 架悬式(Ⅱ)

该结构为新型车轴齿轮箱+主动齿轮空心轴+挠性板联轴器结构,代替传统的轮对空心轴六连杆传动机构,可以大幅度降低传动系统的重量,满足小轴重机车轻量化转向架的需求。牵引电机一侧通过悬挂座与构架横梁连接,另一侧通过悬挂臂与构架端梁连接。传动齿轮箱采用半架悬方式,即一端通过齿轮箱轴承支撑在车轴上,另一端通过带橡胶关节的吊杆弹性地悬挂于构架上。

挠性板联轴器由连接轴和左右连接法兰及膜片组成,其中一个法兰与电机轴连接,另一个法兰与主动齿轮连接,主动齿轮为空心结构,连接轴贯穿主动齿轮空心轴。其特点主要有:传递转矩大、补偿能力高、结构相对简单、可靠性高、机械接口装拆方便快捷等优点。如图7 所示。

图7 新型车轴齿轮箱+主动齿轮空心轴+挠性板联轴器结构图

该结构应用车型:如图3、图6B 所示,已应用于HXD2G 型机车。

5 结语

驱动系统是机车转向架的核心部件,它将直接影响转向架结构及性能,也是机车转向架设计时考虑其选型与初步强度校核分析的首要工作。本文主要从牵引电机悬挂方式、主动齿轮支承方式方面对现有和谐型机车转向架驱动系统结构进行了归类总结、对比分析及目前应用装车车型所采用的驱动结构的列举与说明,希望对从事机车转向架研究人员有一定的参考和引导作用,从而结合现有机车运营情况及中国国情,研制具有自主特色、安全、高效、可靠的机车转向架驱动系统。