设备深度评价与安全管理

2019-10-25吴松华

吴松华

(南通中远海运川崎船舶工程有限公司,江苏南通 226005)

0 引言

现代企业设备安全管理是对设备寿命周期全过程的管理,包括选择设备、正确使用设备、维护修理设备以及更新改造设备全过程的管理工作。设备安全运行是实现本质安全的前提和基础,如何更好的掌握设备的状况,减少和预测设备故障的发生,以有效防范因设备故障而造成的生产停顿和事故,通过南通中远海运川崎(NACKS)设备深度评价,提出设备故障防范与设备安全管理措施。

1 进行设备深度评价的原因

1.1 设备故障现状的要求

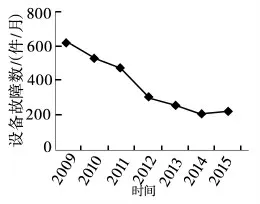

2009 年至2015 年设备报修故障数量从约600 件/月降至200件/月,见图1。2014,2015 两年的故障数量几乎持平,无再下降的空间。改善这种局面,必须寻求深层次的方法对设备进行深度评价。

图1 报修故障数量趋势

1.2 设备状况的要求

设备已超负荷使用20 a,时间跨度较长,磨损、老化加剧。设备局部状况堪忧,特别是日常无暇顾及到的部位、部件,存在一定的隐患。改善设备状况,必然要进行更深层次的评价。

1.3 设备维护管理的要求

经过近20 a 的发展,设备管理模式已基本固化,设备主管也进入疲劳期,需要进一步拓宽思维。NACKS 的管理者希望通过设备的深度评价,引导设备主管对原有设备图纸和资料再消化,提高对设备的理解,寻找可能出现的管理漏洞和检查缺陷,进一步完善维护基准,并对维护队伍进行再培训,提高员工技能水平。

1.4 设备本质安全的要求

设备的本质安全是NACKS 设备管理者不断追求的目标,设备老旧,更易出现设备安全事故,需通过对设备深度的评价,寻找可能存在的检查死点和故障隐患,杜绝重大设备事故的发生。

2 设备深度评价的特点

2.1 轮数多、人员广

以前进行的设备评价是单轮评价,与之相比,设备深度评价的轮数多(3 轮),即一次评价、二次评价、三次评价。在1 个月内要对同一台套设备进行3 轮评价。第一轮、第二轮由班组全体成员、职场长、主管、科长参与。第三轮评价除了以上人员,设备部长也参与评价,进行更高层次、更全面、更深入的指导。深度评价是多人多轮次的评价,次数多,参评人数多。

2.2 项目多、有深度

深度评价的内容形式包括9 个方面:①点检项目表的修订;②作业基准的修订;③操作规程的修订;④作业风险再评估;⑤设备本质安全再评估;⑥日常使用方面再检查;⑦主要部件老化问题及维护计划;⑧维修故障分析与改善对策;⑨完好率统计及目标制定。以上内容都要逐条细化,逐项展开,追根溯源。也是发现问题、解决问题、防止再发生的过程。

深度评价是对设备进行的全身体检,并不局限于某个部件或部位,项目多、全方位、范围广,逐层深入,不留后患。

2.3 再学习、共提高

深度评价涉及到的部分项内容多,要求参与者对设备进行全面的了解和掌握,包括设备的结构特点、技术参数、动作特征、控制原理等。是一个再学习的过程,能促进大家共同提高。不仅要掌握理论,而且要熟悉实物;不仅要了解外形,而且要深入内部;不仅要抓住机械,而且要搞懂电气。通过现场调研、查阅资料、学习规范、制定基准、总结改善等一系列动作行为,丰富参与者的理论水平和专业素养,提高分析问题与解决问题的能力,因此是一个再提高的过程。

2.4 点带面、全推广

深度评价最初是从特一类、一类性质的设备开始,将此范围逐渐扩大,由点带面,推广到二类、甚至三类设备。从类设备评价,逐步扩大至起重科、汽修科,所有的设备包括车辆全部进行深度评价,达到评价全覆盖、广泛性。

3 设备深度评价方法

以等离子切割机为例,介绍深度评价具体方法。

3.1 确定评价的时间及参加人员

选定设备后,一、二次评价由组员、组长、职场长、主管、科长参加。三次评价由资深组员、组长、职场长、主管、科长、部长参加,共三轮评价,在1 个月内完成。

3.2 设备现状调查

(1)调取设备档案,全面了解设备当前状况及以往的维修记录,了解设备以往的保养及维修情况。

(2)将设备分解成多个系统单元,对其中的分项进行测量、检测,掌握当前状况的一手数据资料。

(3)核查该机备品备件的库存情况,掌握主要部件的库存和供货周期、有无货源、是否需要升级改造等信息。

(4)了解同类设备其他方面情况,参考其他厂家的改造情况,提供借鉴。

3.3 点检维护、检查基准、典型作业分析

(1)重新检讨修订点检维护表:①侧重项目、周期的重新调整;②部分项目判定结果进行量化,数值准确可靠;③对关键部件及安全事项进行颜色标记,突出重点。

(2)重要项目新作检查基准:①检查方法清晰化;②判定依据数据化;③检查记录图片化

(3)典型作业分析。①改善不安全的作业方式。如增加检修平台便于作业,做到作业规范化,不免强、不凑合作业,消除安全隐患。②对作业风险重新评估。通过新增制定或修订基准,消除作业风险。比如在设备检修作业前,需将电控柜上锁并贴上带磁性的作业人提示牌,防止因他人误送电操作导致设备运转,引起事故。

3.4 部件维护计划的制定

调取维护记录表,筛选出多发易发故障,结合设备现状检查情况,制定出(3~5)a 的部件老化维护计划表。

表中详细列出问题点及实物照片,针对各个问题提出相应的对策、解决方法和措施,并分解至执行年度,每年年初跟踪落实情况。

3.5 维修故障分析

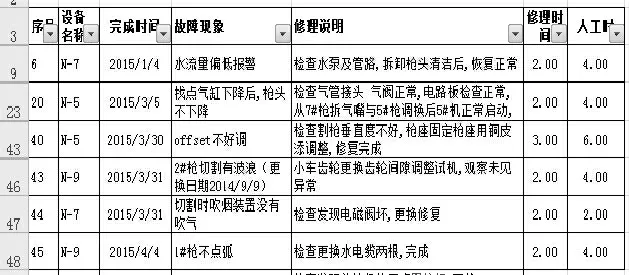

(1)调取该台设备此前3 a 的故障记录,记录内容包括时间、故障现象、修理说明、消耗工时等(图2)。

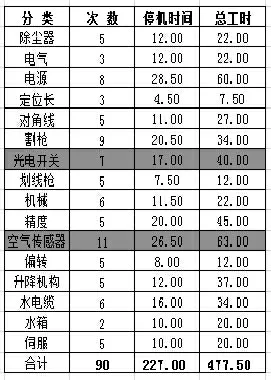

(2)对故障记录进行分类、统计,将故障归类,每类故障逐一分析,包括次数、停机时间、消耗工时等(图3)。

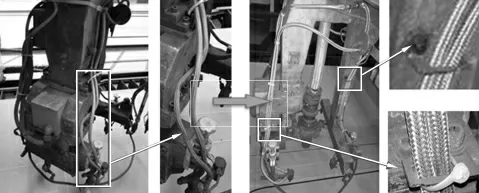

(3)对同类、次数多发的故障原因进行分析及现场调查确认(图4)。

(4)提出改进事项,将分析原因转化成改进成果(图5、图6)。

3.6 确立改进目标

(1)通过检查维护提高和改善,确保设备本质安全。

图2 设备故障记录

(2)通过统计得出此前3 a 每年的故障数量,算出2013 至2015 年一期5 台等离子切割机完好率分别是99.42%,99.46%和99.53%,3 a 的平均完好率99.47%(14.6 件/a)。由此确立今后每年的目标故障件数和完好率。该目标值不高于以前的3 a平均值。

通过对一期5 台等离子切割机的深度评级,重新完善维护项目、周期及点检质量等,今后逐一落实整改措施,提高设备安全性,目标:设备故障≤12 件/年,设备完好率>99.50%。

4 设备深度评价的意义

图3 故障分类统计

图4 故障原因分析

图5 空气传感器管路的走向和固定方式改进

图6 光电开关内藏于钢管中保护

(1)全面把握设备的状况。通过检查、分析,暴露出需要整改或维护的项目,便于及早发现问题,解决问题,排除故障。

(2)完善了作业基准和操作规程。提高设备主管对设备的理解,借助制定检查基准和修订相关操作规程,落实应查项目、必查项目,使设备检查维护工作制度化、全面化、系统化。

(3)减少故障报修,提高设备使用效率。随着设备维护质量的提高,维修工作量逐步下降,人员劳动强度减小。通过多方面的深入整改、维护,变被动为主动,变匆忙应付为从容计划。

(4)设备维护计划性增强,降低维修成本。通过设备深度评价,提前制定合理的设备维护计划和预算,减少维护人员的工时浪费和备件材料采购成本,降低因设备故障停机对生产的影响。

(5)设备本质安全得到提高。通过深度评价,对设备检查方法和项目进行全面的排查,及早发现故障隐患,减少突发故障和事故的发生。

5 结语

设备管理是一项系统工程,从设计选型到使用维护,从日常保养到专项整改,从基准制定到落实执行,其中的每项工作都需要用心去做。NACKS 的设备管理经过多年的发展和全体员工的努力,形成了适合自身设备管理需要的一套做法。设备的深度评价是NACKS 设备管理发展过程中的改善和提高,根据NACKS的设备使用状况和设备的本质安全的需要提出。NACKS 设备部门将努力推进设备管理方法的研讨和维护方法的改进,不断提高自身的设备管理水平,以适应船舶智能制造对设备的新要求,为生产部门提供稳定、智能、高效、安全的生产设备。