影响煤发热量测定值的因素浅探

2019-10-23吴琨苗均魏凤英郑丽

吴琨,苗均,魏凤英,郑丽

(1.新疆八一钢铁股份有限公司制造管理部;2.新疆八一钢铁股份有限公司炼铁厂)

1 前言

煤炭发热量是煤质及动力用煤最重要的一项指标,煤炭发热量不仅是工业生产中动力煤热值计价依据,也是企业煤价结算的重要依据。准确测定煤的发热量,真实反映煤质质量,直接影响燃煤工艺过程的热平衡、耗煤量、热效率以及企业的生产技术指标。煤炭发热量关系到煤价结算,也影响到企业的生产成本。

2 煤的发热量定义及发热量数学模型

高煤炭发热量是指单位质量的煤完全燃烧时所发出的热量。目前发热量的测定普遍使用自动量热仪,采用氧弹量热法。测定工作原理:称取一定量的煤试样于氧弹热量计中,在充有过量的氧气中燃烧,放出的热量被一定量的水吸收,根据水温的升高来计算煤样的发热量。

工业燃烧设备中煤炭发热量常用的收到基低位发热量,数学模型:

式中:Qnet,ar—收到基煤的低位发热量,J/g;

Mt—煤的全水分,%;

Hd—煤的干基氢值,%;

Qgr,d—空气干燥基高位发热量;

空气干燥基高位发热量数学模型:

式中:Qgr,d—干燥基煤的高位发热量,J/g;

Qbad—煤的弹筒发热量;

Sad—由弹筒洗液测得的煤的含硫量,%;

Mad—煤分析基水分;

94.1—煤中每1%硫对热值的校正值,J;

a—硝酸校正系数。

由数学模型可知,弹筒发热量换算到高位发热量,若设定全硫值不变,弹筒发热量Qbad计算干燥基高位发热量Q时,水分Mad对计算值有影响。当弹筒发热量在2.00~28.00 MJ/kg时,水分Mad每增加1%,干燥基高位发热量增加220~290 J/g。

由高位发热量换算到低位发热量。收到基低位发热量主要涉及干基氢值和水分,煤中的氢值主要受煤种的影响,对同类煤而言,氢值(H)的变化不大。若设定氢值不变,当干基高位发热量在22.00~28.00 MJ/kg时,全水分每增加1%,收到基低位发热量将减少237~297 J/g。

理论表明,Mad(煤空干基水分)及Mt(煤全水分),即煤的水分对煤的发热量影响贡献较大。

3 煤中水分测定对发热量影响的实例说明

全水分(Mt),是煤中所有内在水分和外在水分的总和。空气干燥基水分(Mad),指煤炭在空气干燥状态下所含的水分。也可以认为是内在水分。

煤中水分是煤进化程度的考量指标。根据其结构状态又可分为内在水分和外在水分两种,吸附和凝聚在煤粒内部毛细孔中的水称为内在水分;附着在煤粒表面上的水称为外在水分。日常所说的煤的水分是指在环境温度和湿度下,煤与大气达到接近平衡时所失的那部分水(外在水)和留下来的内在水分。外在水分通常在45℃~50℃的温度下经过一定时间后即能蒸发掉,内在水分比外在水分较难蒸发,要在105℃~110℃的温度下经过一定时间后才能蒸发掉。

煤的水分受煤种及环境温度湿度影响较大,在测定中的关键问题是保证原来煤样的水分没有损失也没有增加,制样人员及化验人员在操作中需严格按照标准化要求执行,煤的水分样品需保存在密封良好的容器内,勿放在阳光直射及高温设备旁。制样过程需快速,避免吸潮或水分挥发。样品到达化验室后立即测定,若无法立即测定立即称量,以便进行水分损失校正。

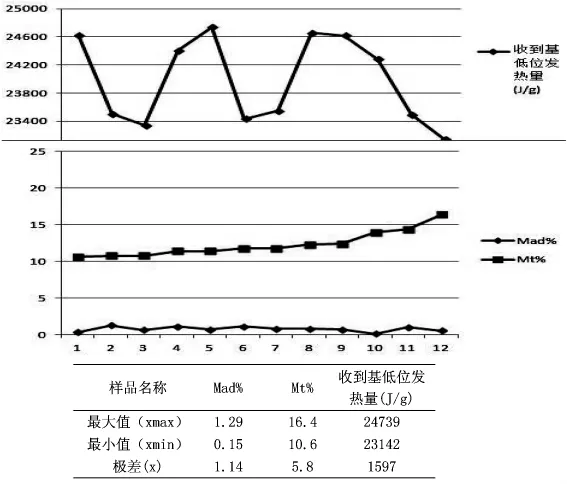

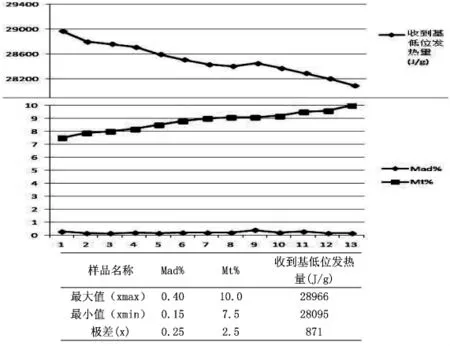

针对某钢铁企业使用四种煤,测定了不同批次同煤种的水分及发热量。见图1、2、3、4实例。

图1 不同批次同煤种(ST)水分测定不同与发热量值

图2 不同批次同煤种(YM)水分测定不同与发热量值

图3 不同批次同煤种(LT)水分测定不同与发热量值

图4 不同批次同煤种(JM)水分测定不同与发热量值

从图表可看出煤的发热量受煤的水分含量影响很大。在实际试验检测中出现过,同一种煤由于测定水分样品未保存在密闭良好的容器内或送到化验室未及时测定或制样不严格未按照国标执行,测定的水分产生误差造成发热量存在较大误差。

因此要求煤样制样人员及化验人员在操作中严格执行国标的标准化要求,避免测定的发热量结果因水分测定误差而发生错误,降低数据的准确度。

4 发热量过程中的影响因素

依据氧弹发热量测定工作原理,首先要解决热量计的热容量的标定问题,即仪器量热系统温度每增加1度需要吸收的热量,可通过一定量的基准量热物质苯甲酸来标定。

4.1 苯甲酸标定热容量对发热量测定的影响

热容量是量热仪非常重要的参数,其标定的正确与否直接对测定结果产生重大影响。必须使用经国家计量部门检定合格并标明热值的二级或二级以上的基准量热物-苯甲酸。按GB/T213中规定的方法标定热容量,确定在不同试验温升下需使用的实际热容量值。量热仪热容量的标定一般每3个月进行一次。在更换感温探头(或测温卡)、量热仪较大部件(如搅拌器、氧弹)、外筒水时,以及量热仪有较大搬动或标定热容量和测定发热量时内筒水温相差5℃以上,或用苯甲酸检查测定值与标准热值之差超过50 J/g,非人为或外界原因造成的情况下,都必须重新标定热容量。实际工作中每班测试前都必须用高、中、低不同煤标样检定仪器运行,检定实测标样热值是否在标准热值的不确定度范围之内。参照表1,若结果异常停止当班生产煤样的正常测定,必须重新对操作过程及量热仪运行进行检查,或重新标定热容量。

表1 不同煤标样热值 MJ/kg

4.2 量热仪运行外部环境的影响

氧弹量热仪测定发热量解决量热系统与外界的热交换问题,采用在量热系统周围加双壁水套,通过控制水套温度消除或校正量热系统与外界的热交换。根据试样燃烧前后量热系统产生的温差,对附加热进行校正后得出煤的发热量。

由于自动量热仪中数显温度计内元器件大部分是集成块及电子元器件,温度过低过高将影响元器件的功能。测定发热量时,根据室温调节量热仪外筒水温,再由外筒温度和煤样的温升调节内筒初始温度。因此在发热量测定过程中,其外部环境温度变化往往会影响测值的准确性。实际工作中发现,在冬季供暖、春季停暖、夏季阳光直射、对开大门强力通风等状态下都会引起室温较大变化,造成热容量及发热量测定误差。因此检测现场可以采用挂窗帘、安装空调设备等方法避免量热仪外筒温度骤然升降,还应避免测定发热量时近距离同时使用高温设备如电热炉、电热烘箱等发热源,造成使测定结果不准确。因此最好能设置发热量测定专用室,每天根据实际情况和热容量标定时的温度,控制保持好室温恒定,保证每次测定时量热仪内外筒温度变化不超过1度。

4.3 内外筒水的影响

自动量热仪内筒水是从外筒水注入的,在从外筒向内筒水注入时,水量和水的纯净度要保持一致。自动量热仪内筒水的热容量在整个仪器的热容量中占相当的的比重,由于水的比热较大,内外筒水的量不一致将会使仪器的热容量发生变化,导致发热量的测定误差。量热仪电磁阀,进水阀和放水阀易被点火丝、杂质或其他残渣堵塞,需要随时检查和及时清理,保持水中无杂质。一旦发现水中杂质须及时换水,换水后仪器的热容量要用煤标样重新标定。

4.4 煤样称量操作的影响

按照国标GB/T213-2008测定发热量时要求空气干燥煤样的粒度必须小于0.2mm,质量0.9~1.1g(称准至0.0002g)。松散的煤样在燃烧时会发生飞溅,会引起发热量测定值偏低而导致试验失败。所以在测定过程中一定要将称取的煤样充分混合均匀,再把称取的松散煤样轻轻压实。重复测试时,称样、测量要同时进行,防止煤样吸收水分而导致试验数据发生误差,所以2个煤样称量间隔时间不能太长。

4.5 煤样燃烧不完全的影响

实际操作中,有时在测定完发热量后,燃烧皿中会出现剩余的煤样,这些煤样都是因为燃烧不完全产生的,而煤样燃烧不完全会导致测定的发热量数值比正常值偏低。

影响煤样燃烧不完全的因素有很多:(1)煤样本身质量的问题。例如一些煤进化程度低,煤矸石含量高,灰分大热值低的煤样会发生燃烧不完全的情况。对于这些特殊的煤样,可以用在燃烧皿里铺石棉绒衬垫和适当增加充氧压力的办法,促使煤样完全燃烧,提高准确度。易飞溅煤样可采用包擦镜纸或掺苯甲酸的方法,最大限度地防止因煤样的飞溅而导致的测定结果偏低或点火失败。

(2)因点火丝操作不当也会使煤样燃烧不完全,如点火丝连接不正确,点火丝不能与煤样恰好接触;点火丝埋入煤粉埋得过深或者点火丝和煤粉距离太远,而使得点火丝不能正常点火,都会导致煤样燃烧不完全,使测定结果偏低。

(3)氧弹使用不当也会使煤样燃烧不完全,如给氧弹充氧时太急太快,会将煤样吹溅出去而导致测定结果偏低,充氧时一定要使压力缓慢上升。必须正确把握充氧时间和及时更换钢瓶,当钢瓶指示的压力在5.0MPa以下时要适当延长充氧时间,钢瓶压力不足(钢瓶指示压力<4.0 MPa时)应及时更换。及时检查氧弹的气密性,氧弹各部件的连接部分橡皮圈弹性不好或部件磨损造成的接触不严密都会使氧弹发生漏气,使氧弹氧气压力不足,从而影响煤样的完全燃烧,使测定结果偏低。

5 结语

通过对测定煤发热量数学模型分析并结合现场试验,认为煤本身的水分及水分测定准确性影响煤的发热量。测定过程中热容量标定、量热仪设备内外部环境、测定过程中的操作规范性都会对煤的发热量产生一定影响,为减少对测定过程的影响提出了解决措施。笔者认为,测定中只有严格按照国标进行操作,才能保证所测发热量数据准确、可靠,为企业生产提供准确的数据。