基于Fluent的离心分离腔体内流场模拟仿真

2019-10-15顾宗幸李浙昆蔡培良王胜枝杨剑锋陆菲

顾宗幸 李浙昆 蔡培良 王胜枝 杨剑锋 陆菲

摘 要:为研究离心式分离腔体内部气流流动轨迹以及梗丝颗粒的运动规律,进一步深入研究梗丝分离效果,基于ANSYS建立流体域模型,利用流体仿真软件Fluent,采用RNG湍流模型模拟腔体内气流轨迹,拉格朗日离散相模型(DPM)模拟颗粒相运动规律,得到腔体内气流轨迹、压力和颗粒相运动轨迹云图,并在入口处设定不同大小的气流速度,当入射速度为6m/s时,气流流动轨迹发生改变,达到8m/s时气流轨迹比较理想,且颗粒运动轨迹正确。此时梗丝在离心分离腔体内可以得到有效分离,梗中含丝率降低到2.55%左右,烟丝利用率进一步提高。

关键词:离心腔体;颗粒相;数值模拟;入射速度

DOI:10. 11907/rjdk. 191359 开放科学(资源服务)标识码(OSID):

中图分类号:TP319文献标识码:A 文章编号:1672-7800(2019)008-0159-03

Simulation of Flow Field in Centrifugal Separation Chamber Based on Fluent

GU Zong-xing1,LI Zhe-kun1,CAI Pei-liang2,WANG Sheng-zhi2,YANG Jian-feng2,LU Fei1

(1. Faculty of Mechanical and Electrical Engineering, Kunming University of Science and Technology, Kunming 650500, China;

2. Qujing Cigarette Factory, HongyunHonghe Tobacco (Group) Co., Ltd., Qujing 655001, China)

Abstract:In order to analyze the flow trajectory of the airflow inside the centrifugal separation chamber and the movement law of the stem-splitting particles, the separation effect of the stems was further studied. Based on ANSYS, the fluid domain model was established. Using the fluid simulation software Fluent, the RNG turbulence model was used to simulate the airflow trajectory in the cavity, and the Lagrangian discrete phase model (DPM) was used to simulate the motion law of the particle phase, then the air velocity trajectory , pressure in cavity and motion trajectory of particle phase were obtained. The airflow velocity of different sizes was set at the entrance. When the incident velocity was 6m/s, the airflow trajectory changed. When the velocity reached 8m/s, the airflow trajectory was ideal and the particle motion trajectory was correct. The stem wire can be effectively separated in the centrifugal separation chamber, and the silk content in the stem was reduced to about 2.55%, which improved the utilization rate of the tobacco.

Key Words:centrifugal cavity;particle phase;numerical simulation;incidence speed

基金項目:云南中烟工业有限责任公司科技项目(2017GY05)

作者简介:顾宗幸(1993-),男,昆明理工大学机电工程学院硕士研究生,研究方向为数字化设计与制造;李浙昆(1957-),男,博士,昆明理工大学机电工程学院教授、博士生导师,研究方向为机电系统设计及控制技术等。本文通讯作者:李浙昆。

0 引言

目前,大多数烟草企业采用真空浮选的方式对成品烟丝中多余梗签进行分离[1-3],将风送进入梗签分离装置进行分离后,还会有一大部分结团烟丝被分离进梗签收集箱内[4-5],为了使其在梗签中分离、提高烟丝利用率,许多烟草企业对此进行了研究。刘程[6]在PROTOS70的基础上设计一套新型梗丝分选装置,该装置加长梗丝提升通道,使梗丝一边上升一边左右摆动,使块状梗丝松散,调节风选气压使梗丝分离;廖艳培[7]针对YJ17卷烟机设计一套梗丝分离3次风选装置,利用梗丝悬浮速度差异通过调压装置、吹风装置使梗丝分离;刘澜波[8]设计了一套烟梗打散型漂浮室装置,将其安装在“之”字形漂浮室垂直方向上,使烟丝与烟梗彻底分离,提高梗丝二次分离效果;张皓天[9]通过模拟仿真方形和圆形悬浮腔,得到的方形悬浮腔分离效果较好;蔡培良[10]对梗签二次分离装置工作原理、主要结构参数以及梗丝受力进行了分析研究,但并未对整个离心分离腔体内的气流以及梗丝颗粒运动轨迹进行模拟仿真。本文通过Fluent软件对离心分离腔体内的气流及颗粒相运行轨迹进行模拟仿真,同时研究不同入射速度下腔体内速度变化,找出最优入射速度,进一步探讨梗丝经过离心分离腔体后梗中含丝率。

1 离心腔体数值仿真

1.1 几何建模与网格划分

离心分离腔体利用离心分离的原理[11],在正压吹风的作用下,梗丝混合物进入腔体内,由于腔体结构的改变使气流发生改变,进而使重量较轻(小于气流的升力)的烟丝、重量较重(大于气流升力)的梗签达到分离。其结构模型如图1所示。

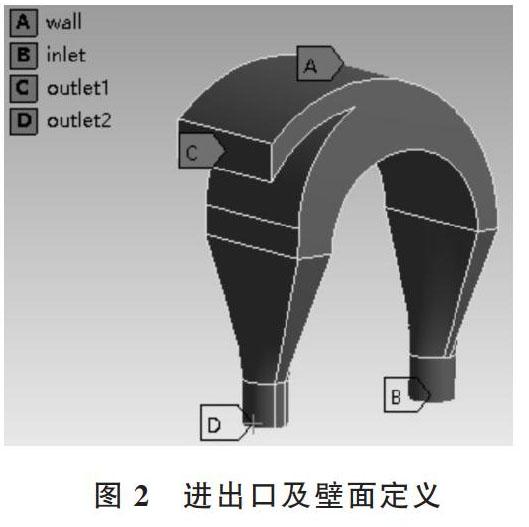

Fluent主要用于流场内的数值模拟[12],流体域模型建好后利用Workbench中的Mesh模块对已经建好的流域进行前处理工作,首先选择右侧底部圆形面作为入口,标为inlet,然后选择左侧上部矩形平面为出口1,标为outlet1,左侧底部圆形平面为出口2,标为 outlet2,其余面定义为壁面,标记为wall,如图2所示;然后将物理场选项设置为CFD,求解器设置选项为FLUENT,Relevance Center选项设置为fine,Smoothing设置为high,即将其划分为分布较密、质量较高的网格[13-14]。点击 Generate Mesh 按钮可生成相应网格。

图1 离心分离腔体 图2 进出口及壁面定义

1.2 计算模型构建

气相与颗粒相分离过程属于两相流,在腔体内部发生。固体颗粒主要在内部气流场的作用下运动,在分析颗粒相分离前对离心分离装置内的气流场研究很重要,有助于进一步研究离心分离装置性能。

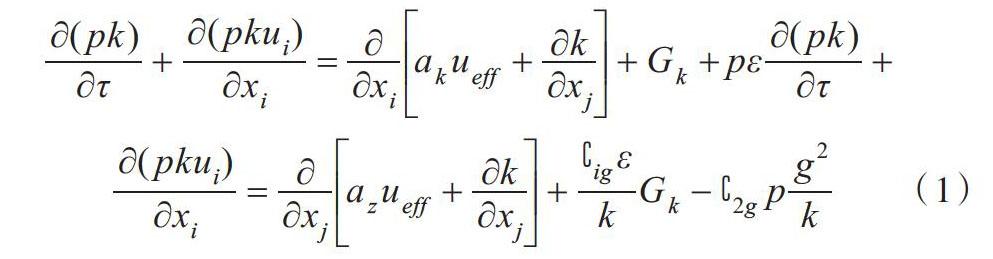

离心腔内部流体遵循质量守恒和动量守恒规律。本模型数值仿真中,利用拉格朗日方程计算固相颗粒运动轨迹,研究对象采用RNG k-ε湍流模型,该模型与标准k-ε湍流相似,但RNG k-ε湍流模型应用范围广、结果可靠[15]。这是因为RNG k-ε方程中出现了新函数项,得到的湍动能和耗散率方程为[16-19]:

[?(pk)?τ+?(pkui)?xi=??xiakueff+?k?xj+Gk+pε?(pk)?τ+]

[?(pkui)?xi=??xjazueff+?k?xj+?igεkGk-?2gpg2k] (1)

式(1)中,[ak]、[az]、[?2g]、[η]和[β]為经验常数,均采用Fluent默认数值。

采用DPM模型跟踪固相颗粒运动,固相颗粒作用力平衡方程在笛卡尔坐标系下的形式为:

[dupdt=FD(μ-μP)+gx(pp-p)px+Fx] (2)

式(2)中,[FD(μ-μP)]为颗粒单位质量曳力,[μ]为液相速度,[up]为颗粒速度,[μP]为流体动力黏度,[p]为流体密度,[pp]为颗粒密度,[gx]为颗粒受到的其它加速度,[Fx]为其它作用力。

1.3 材料物性、边界条件与初始条件

(1)离心分离腔体的选材为1Cr18Ni9Ti,而Fluent默认固体材料为铝,修改其相应属性。离心分离腔仿真中,在腔体入口通入气体;固体颗粒材料设置为wood,直径取0.335~3.815mm。

(2)固体颗粒在气体推动作用下进入离心腔体内,由于结构原因实现分离。因此设定气体及固体颗粒速度相同,分别取5~8m/s之间速度进行模拟仿真。

(3)当模拟梗签颗粒轨迹时,选择面射流源将固体颗粒从进口面均匀射入腔体内,同时将集梗斗底面设为捕集面(trap),而集丝斗底面设为反射面(reflect);当模拟烟丝颗粒轨迹时,将集梗斗底面设为反射面(reflect),而集丝斗底面设为捕集面(trap),出口永远为逃逸面(escape)。

(4)求解,选用稳态求解:利用二阶迎风格式离散的方法计算连续性方程、动量方程、湍动能方程和湍动能耗方程,残差均下降至1×10-4;采用欠松弛迭代方法避免非线性问题的发散[20-21]。

2 仿真结果及分析

2.1 腔体内速度分析

为了获得最佳工作风速使梗丝得到有效分离,利用数值模拟的方法可以直接观察到整个离心腔体内气相流场的速度分布规律。取不同大小的速度,得到腔体内气流轨迹及速度变化,如图3所示。

从图3中可以看出,进口风速在5m/s时气流轨迹主要流向左下通道,在左上通道流出比较稀疏,这样当梗丝进入腔体后,大部分梗丝会从左下通道流出,无法实现梗丝进一步分离。当进口速度进一步增大到6m/s时,气流轨迹发生变化,主要从左上通道流出,左下通道气流变得稀疏。进一步增大进口速度至6.5、7.0、7.5、8.0m/s时,发现气流也主要从左上通道流出,左下通道很少,相互比较发现当进口速度为8m/s时气流轨迹较好,在分离口处不会有漩涡出现,且在分口处速度也降低到4.1m/s左右,这是通道截面积增大引起的,如此会使烟丝与梗签受力发生变化,烟丝不能克服离心力,继续在气流作用下从左上通道流出,而梗签本身比烟丝沉,由于重力大于离心力便会下落,从左下通道流出,从而实现梗签与烟丝分离。

(a)5.0m/s (b)5.5m/s

(c)6.0m/s (d)6.5m/s

(e)7.0m/s (f)8.0m/s

图3 不同进口速度下腔体内速度轨迹

2.2 腔体内压力分析

经过后处理得到整个离心分离腔内及z=0.05m时的压力云图,在腔体右半部分压力逐渐减小,左半部分压力基本保持不变,如图4所示。

图4 离心分离腔体内压力云图

2.3 腔体内颗粒轨迹

梗丝颗粒运动轨迹跟踪是进行梗丝分离装置性能研究的重要环节。由于该分离装置结构设计相对简单,颗粒在分离装置内的运动情况不是很复杂,考虑除受到气流曳力外,还受到颗粒与颗粒、颗粒与壁面之间的碰撞。本文主要跟踪颗粒粒径在0.335~3.815mm梗签颗粒与烟丝颗粒的轨迹,在入口处释放一定数量的颗粒,找到颗粒运动规律,如图5-6所示。

图5 烟丝颗粒轨迹 图6 梗签颗粒轨迹

由图5、图6可以看出,烟丝及梗签颗粒受湍流气流影响,其随机性较大,相互之间与壁面之间均会发生碰撞,但烟丝及梗签颗粒的相对运动正确,在图5中可以看出大部分烟丝在气流作用下直接沿外壁面流出,只有极少量流入左下通道。而在图6中梗签在到达分口处时,由于气流速度变小以及自身重密度大,会有向下运动趋势,梗签从左下通道流出,不过也有一些细碎的梗签从左上通道流出,但数量极少,这是不可避免的。

为了研究分离效率,通过多次模拟在入口处加入不同数量的烟丝及梗签颗粒,得到梗签颗粒平均捕集效97.83%,烟丝颗粒捕集效率为76.14%。若按照原始梗中含丝率为20.27%[~]22.56%计算最后收集到的梗中含丝率,设梗丝混合物的数量为[γ]个,则按照公式(3)可计算出经过离心分离腔体后梗中含丝率:

[γ(1-97.83%)(20.27%~22.56%)γ1-97.83%77.44%~79.73%+γ76.14%(20.27%~22.56%)][=(2.51%~2.59%)] (3)

从而利用该分离装置使烟丝及梗签得到进一步分离,梗中含丝率由原先的20.27%[~]22.56%降低到2.51%~2.59%,可极大提高经济效益。

4 结语

本文采用离散相模型对离心分离腔体内的流场及颗粒轨迹进行仿真分析,进口通入的风速大小不同,当进口风速在5.0~6.0m/s时气流轨迹主要流向左下通道,而达到6.5m/s时气流轨迹发生改变,主要流向左上通道,当进口气流速度为8m/s时达到最佳。同时在入口处入射一定量的烟丝和梗签颗粒,大部分烟丝会从左上通道流出,多数梗签会直接落入左下通道流出,烟丝及梗签通过该分离装置后可得到有效分离,梗中含丝率大幅降低。通过该数值模拟分析可为后续梗丝分离装置研究与开发提供支持。

参考文献:

[1] 曾静,李斌,冯志斌,等. 卷烟机剔除梗签物中含丝量的检测[J]. 烟草科技,2012(8):5-7,11.

[2] BUFFO M M, CORREA L J, ESPERANCA M N, et al. Influence of dual-impeller type and configuration on oxygen transfer, power consumption, and shear rate in a stirred tank bioreactor[J]. Biochemical Engineering Journal,2016,114:130-139.

[3] 陈锴,周义民. ZJ 116卷接机组梗签含丝率分析与改进[J]. 机械管理开发,2018(3):13-14+68.

[4] 白雪,蒋曉伟,蔡培良,等. ZJ1卷烟机在线梗签分离系统的设计[J]. 包装工程,2018,(21):32-36.

[5] 王胜枝,肖伟忠,蔡培良,等. 卷烟生产中梗签二次分离装置的设计[J]. 机械制造,2018,(11):64-66+70.

[6] 刘程. PROTOS70卷烟机新型梗丝分选装置的设计[J]. 装备制造技术,2013,(4):80-81.

[7] 廖艳培, 陈志坚. YJ17型卷烟机梗丝分离三次风选装置的设计[J]. 装备制造技术,2016(3):244-246.

[8] 刘澜波,韩艳军,陈恩,等. PROTOS70 卷接机组烟梗打散型漂浮室的设计[J]. 烟草科技,2016,49(5):90-93.

[9] 张皓天,李浙昆,蔡培良,等. 外置式卷接机组梗签分离装置的设计[J]. 烟草科技,2018,51(10):97-103.

[10] 蔡培良,顾宗幸,王胜枝,等. 梗签二次分离装置离心分离部分的结构分析研究[J]. 价值工程,2018,37(28):164-166.

[11] 杨德武,汤明东,冯颖,张贤彬. 离心三相分离过程数值模拟研究[J]. 过滤与分离,2007(2):21-24.

[12] NICOLET C. Hydro-acoustic modelling and numerical simulation of unsteady operation of hydroelectric systems[C]. Lausanne: Ecole Polytech-nique Federale de Lausanne,2007.

[13] 张树女,冯立斌,徐连奎. 基于FLUENT的长短叶片水轮机数值仿真[J]. 软件导刊,2018,17(5): 121-123.

[14] 赵雪宁. 基于FLUENT软件的pVTt法标准容器流场仿真研究[J]. 软件导刊,2018,17(2): 154-157.

[15] 石鑫,向阳,文利雄,等. 基于离散相模型的旋转填充床内的流场分析[J]. 高校化学工程学报,2012(3):388-394.

[16] TSAY J,FOX R D,OZKAN H E,et al. Evaluation of a pneumatic-shield spraying system by CFD simulation[J]. Transactions of the ASAE,2002,45(1):47-54.

[17] DELELE M A,MOOR A D E,SONCK B,et al. Modelling and validation of the air flow generated by a cross flow air sprayer as affected by travel speed and fan speed[J]. Biosystems Engineering,2005,92(2):165-174.

[18] ADRIAN R J. Particle-image techniques for experimental fluid mechanics[J]. Annual Review Fluid Mechanics,1991(23):261-304.

[19] ADRIAN R J.Twenty years of particle image velocity[J]. Experiments in Fluids,2005,39(2):159-169.

[20] 范强,李永杰. 旋转旋流离心机转鼓内流体动力学研究[J]. 机械研究与应用,2009(4):47-49.

[21] 孫国祥,汪小旵,丁为民,等. 基于CFD离散相模型雾滴沉积特性的模拟分析[J]. 农业工程学报,2012(6):13-19.

(责任编辑:江 艳)