竹桉复合集成地板生产技术

2019-10-15刘其松

刘其松

(福建省林业勘察设计院,福建 福州 350003)

我国木地板年总产量和销量均超过5亿m2,居世界第一[1]。现有的竹木复合地板结构主要有2种,一是竹材为表面层,芯层为实木拼板(多为杉木拼板),底层木材单板如杨木单板较为常见[2-4],另一种是上下层均为竹材,芯层为实木拼板或人造板(如胶合板或中密度纤维板)[5-7]。

福建是竹林与桉树资源的重要主产区之一,竹产业与桉树产业发展已成为福建重要的林业支柱产业。从其产值占林业产值的比例分析,20世纪80年代不到5%上升到目前的40%以上,其地位的重要性可见一斑,但发展过程中仍然存在效率低、利用率低、附加值低,新产品少、新技术少、新工艺少等问题。通常复合地板如果芯层为多层胶合板,则其工艺为二次工艺,即先获得多层胶合板后再贴表层和底层。本研究将表层、芯层和底层一次性热压,可以减化工艺流程,降低能耗。因此,本文结合竹材表面光滑平整、变形量小,以及坚硬、防水等物理力学性能较好的特点,用竹材为表面、桉树单板为芯层与底层,构成复合集成地板,不但具有与高档硬木相似的观感与质感,并且在生产效率与原料利用率、产品附加值方面都可以得到大幅提高。

1 试验仪器、材料及方法

1.1 主要试验设备

热压机(BY302*2/15),热压压力和温度由设备自动控制,表压力波动<5 kgf·cm-2,温度波动<3 ℃,苏州新协力机械制造有限公司生产;微机控制电子万能试验机(CMT5504),深圳市新三思计量技术有限公司生产。

1.2 试验材料

巨尾桉桉树单板(外购)、竹篾(含水率控制在7%~9%)取自连城县竹匠新材料有限公司、酚醛树脂胶粘剂(固体含量40%~45%、初始黏度140 mPa·S(25 ℃)、pH值=l1~12)取自福建双棱竹业有限公司。

1.3 试验方法

采用去青去黄的竹篾,宽15~25 mm、厚1.8 mm。竹篾沿长度方向平行排列,用垂直于竹篾长度方向的线绳交错编织集成,并沿纵横向剪成400 mm×400 mm的幅面,将原胶液加水稀释至20%~30%的固体含量,用于竹篾的浸渍,浸胶量约15%,干燥后作为复合集成地板的表层;桉树旋切单板厚度1.1~1.3 mm、幅面400 mm×400 mm、含水率控制在6%~9%,采用涂胶工艺涂刷酚醛树脂胶,芯层底层单板交错铺排,共5层,复合集成地板名义厚度为8 mm。

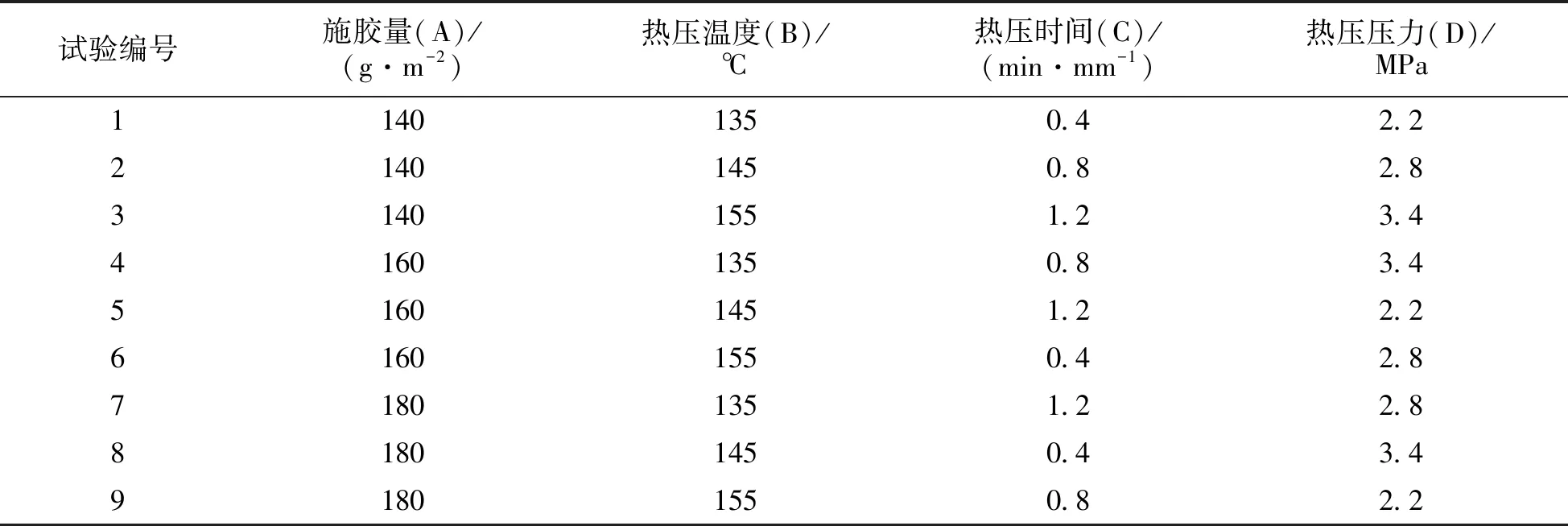

经过查阅大量的相关资料并多次实践探索后,确定利用正交试验设计探讨施胶量、热压温度、热压时间、热压压力4个因素对竹桉复合地板热压工艺的影响。各因素水平的选择范围是根据探索性试验结果和参考有关资料文献确定的,见表1;具体试验方案见表2。

表1 热压工艺正交试验因素及水平表

表2 正交试验方案

1.4 测定方法

采用GB/T 1927—2009木材力学试材采集方法[8]、GB/T 1928—2009木材物理力学试验方法总则[9]和GB/T 1929—2009木材物理力学试材锯解及试样截取方法[10]检测巨尾桉木材的物理力学性能。压制成型后的竹桉集成地板坯按照GB/T 17657—1999人造板及饰面人造板理化性能实验方法[11]进行检测,测定产品的密度、吸水厚度膨胀率、静曲强度、弹性模量及甲醛释放量等物理力学性能。

2 结果与分析

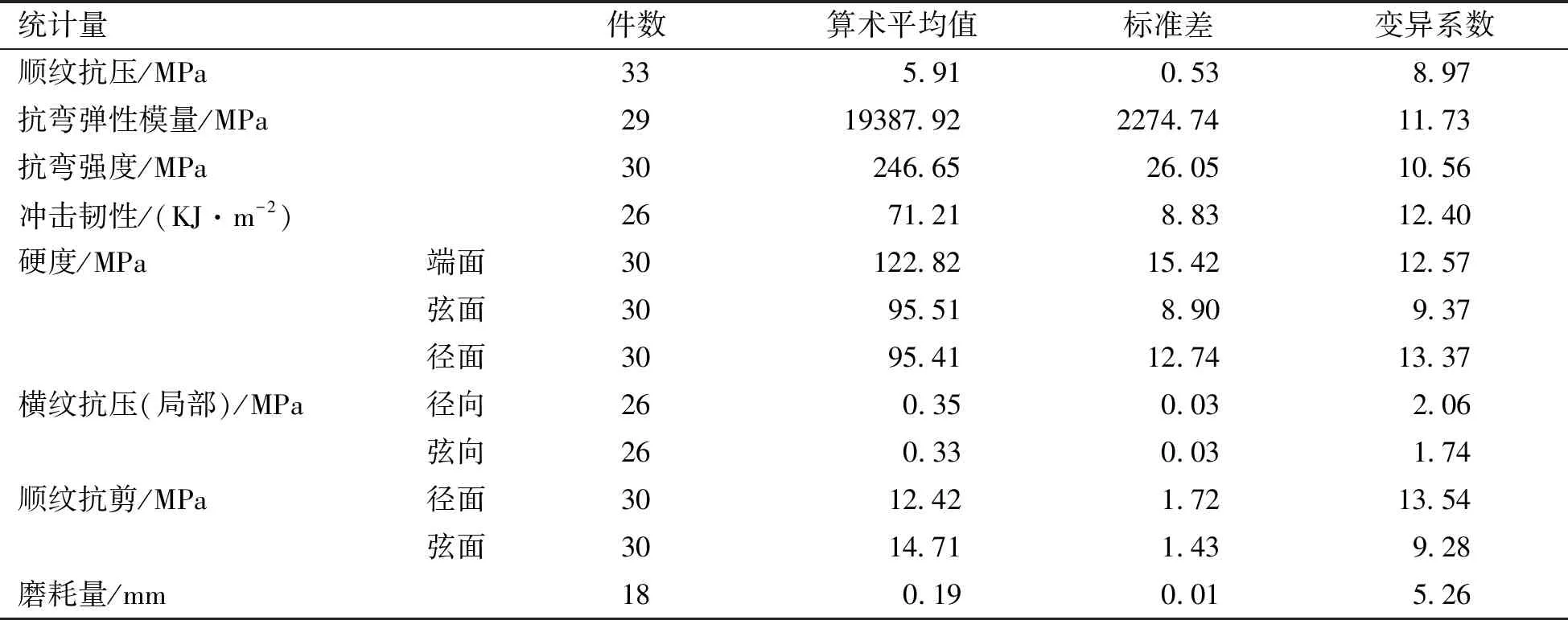

2.1 桉树的物理力学性能

尾桉木材的物理力学性能测定结果见表3、表4。资料表明,毛竹的径向与弦向全干干缩率分别为3.0%、4.5%[7],从表3可知,巨尾桉的径、弦向干缩率都大于毛竹。本研究复合地板的表板采用沿长度方向平行排列的竹篾,并用垂直于竹篾长度方向的线绳交错编织集成,表板的径弦向干缩比竹材本身更小,更加大了其与基材巨尾桉之间的干缩率差异。因此,必须在施胶与热压工艺上进行合理的设计,从而避免复合地板产生表面层竹材与基材巨尾桉之间的开裂。从表4可知,巨尾桉的力学性能可以满足一般要求的地板使用。

表3 巨尾桉物理性质

*:气干密度是含水率为12%时的密度。

表4 巨尾桉力学性质

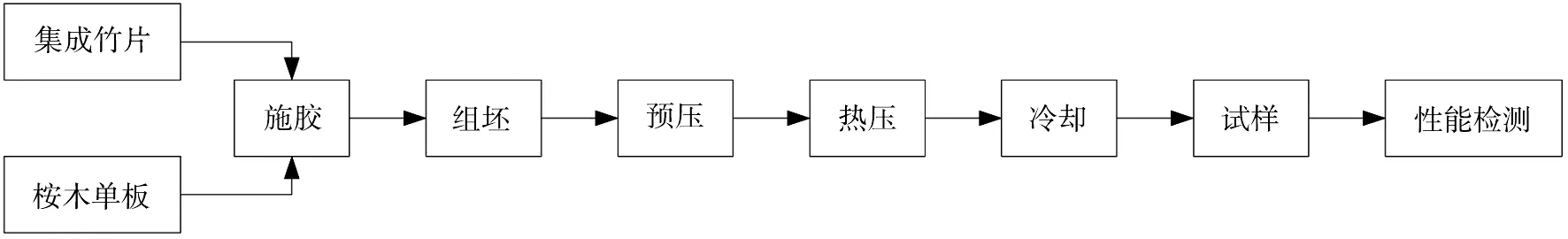

2.2 竹桉复合集成地板坯的生产工艺

试验工艺流程如图1所示。

图1 复合地板的工艺流程

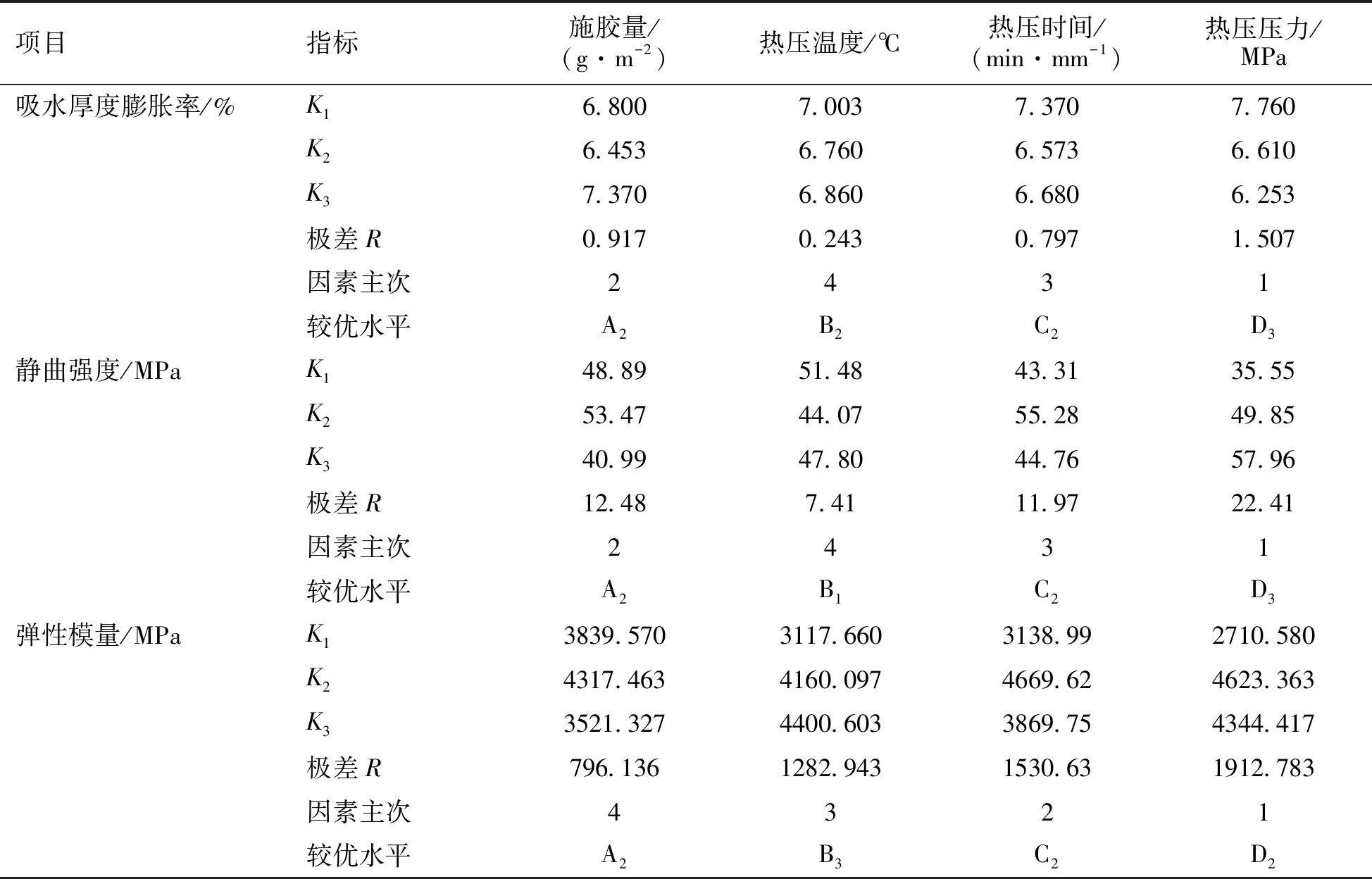

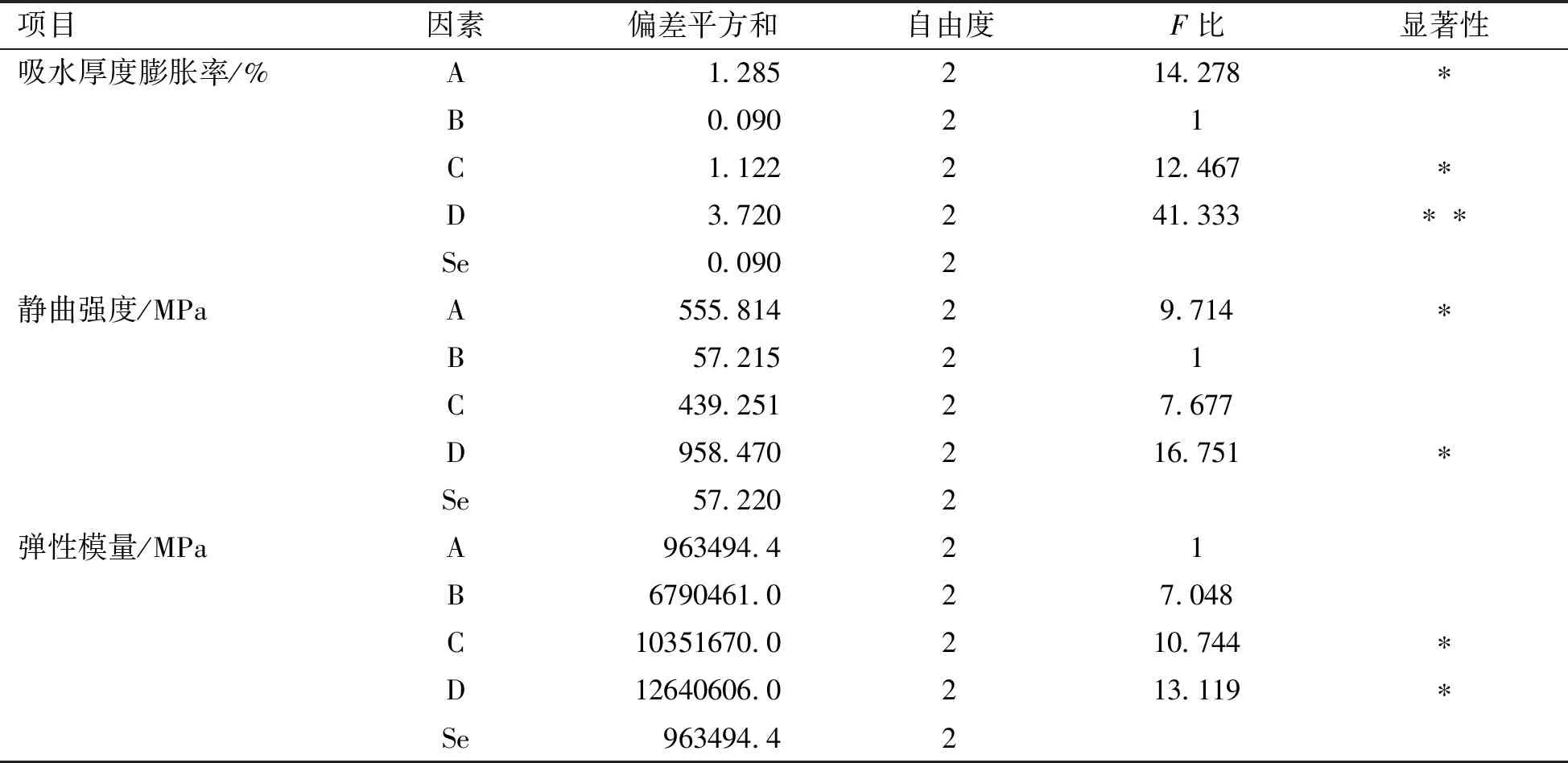

2.2.1 正交试验结果分析 竹桉复合集成地板物理力学性能检验结果见表5,对各项指标进行极差分析与方差分析结果见表6、表7。对9组试验板材进行甲醛释放量检测,均达到国家E0级标准。

从表6可知,在胶粘剂种类不变的条件下,施胶量、热压温度、热压时间、热压压力对竹桉复合地板的各物理力学性能影响程度不一。对吸水厚度膨胀率的影响强弱依次是:热压压力>施胶量>热压时间>热压温度,各因素的较优水平为:A2、B2、C2、D3;对静曲强度的影响强弱依次是:热压压力>施胶量>热压时间>热压温度,各因素的较优水平为:A2、B1、C2、D3;对弹性模量的影响强弱依次是:热压压力>热压时间>热压温度>施胶量,各因素的较优水平为:A2、B3、C2、D2。

从表7可知,在胶粘剂种类不变的情况下考虑施胶量、热压温度、热压时间及热压压力对竹桉复合集成地板物理力学各性能指标的影响,可知热压压力对吸水厚度膨胀率影响非常显著,施胶量和热压时间对吸水厚度膨胀率影响显著;施胶量、热压压力对静曲强度影响显著;热压时间、热压压力对弹性模量影响显著。

表5 竹桉复合集成地板物理力学性能各项指标检验结果

表6 竹桉复合集成地板物理力学性能各项指标极差分析

表7 竹桉复合集成地板物理力学性能各项指标方差分析

*:F0.1(2,2)=9;F0.05(2,2)=19;*为差异显著;**为差异极显著。

2.2.2 竹桉复合集成地板坯的生产工艺研究 从试验结果分析可知,施胶量对吸水厚度膨胀率、静曲强度的影响显著。随着施胶量从140 g·m-2增加至160 g·m-2,产品的静曲强度和弹性模量随着施胶量的增大而增大,吸水厚度膨胀率下降;随后静曲强度和弹性模量呈下降趋势,吸水厚度膨胀率有所上升。这是因为随着施胶量的增加,胶粘剂渗入原材料的深度增加,胶钉作用效果显著提升,材料与胶液之间形成良好胶合的机会增多,总体胶合层界面胶粘力增加,因而板材的静曲强度、弹性模量随之增大。吸水厚度膨胀率较低是由于胶粘剂形成一个胶接面,能够抵抗水分进入细胞,同时脲醛树脂胶粘剂本身耐水性能好。树脂熔融固化后,会形成一层封闭致密的表面,填充了基材表面的不平整和微小的孔隙,板材耐磨性能好。施胶量大小应当适宜,施胶量过大,胶层增厚,应力增大,使胶合强度下降,也不经济;施胶量太小形成不了连续胶层,不容易使胶液从一张单板表面向另一张单板转移。定量的胶粘剂是使产品具有一定的力学性能的基本条件,因此,从保证产品力学性能考虑,施胶量选择为160 g·m-2比较恰当。

本次试验采用分段加压的热压工艺,热压后期缓慢卸压可防止分层、鼓泡对抗弯强度和表面质量的影响,热压过程中,压力、时间、温度相互联系,采用合理的热压工艺对竹桉复合地板的性能具有重要影响。从试验结果分析中可知,热压压力对所有指标的影响非常显著,随着热压压力从2.2 MPa增加至3.4 MPa,产品的静曲强度、弹性模量随着热压压力的增大而增大,吸水厚度膨胀率和磨耗值下降。压力增大使相同体积内的竹、木纤维和胶粘剂的含量增加,纤维之间接触更加紧密,同时胶液也能够充分流展,胶合能力得到提高,板材密度得以增加,特别是板材表层密度的增加,有助于板材抗弯能力的提高,使得板材断面上承受载荷的实质性物质增加,板材的性能增强。因此,从保证产品力学性能考虑,热压压力选择为3.4 MPa比较恰当。

随着热压时间从0.4 min·mm-1增加至0.8 min·mm-1,产品的静曲强度和弹性模量随着施胶量的增大而增大,吸水厚度膨胀率下降;随后静曲强度和弹性模量呈现下降的趋势,吸水厚度膨胀率和磨耗值有所上升。这是由于在高温下会引起板材表面胶粘剂的热分解和木材纤维素大分子的降解,除了闭合时间和热压时间这些以外,其他的时间减少也有经济意义,任何部分时间的减少,都可以提高生产率和降低成本,因此,从保证产品力学性能考虑,热压时间选择为0.8 min·mm-1比较恰当。

从试验结果分析中可知,热压温度对板材性能影响不显著,由于复合地板在达到规定的抗弯强度下,不宜选择较高的温度,温度越高,板内的水蒸气压力愈高,而一层层单板因阻碍水分的迁移,易产生鼓泡等工艺缺陷,又使板内温度在板堆放的过程中难以释放,造成胶层热分解。因此从保证产品力学性能考虑,热压温度选择为145 ℃比较恰当。

根据以上各因素对竹桉复合地板力学性能的分析,各项指标影响程度不一,但其强弱趋势较为明显,综合分析可以得出施胶量160 g·m-2、热压温度145 ℃、热压时间0.8 min·mm-1、热压压力3.4 MPa为较佳工艺参数。

3 结论

试验结果表明,利用高强度的竹材作为表面层,巨尾桉单板为地板基材进行组合获得的复合地板性能可以满足要求。综合考虑复合地板的吸水厚度膨胀率及其力学性能,建议施胶量160 g·m-2、热压温度145 ℃、热压时间0.8 min·mm-1、热压压力3.4 MPa作为其较佳工艺参数。